Wykorzystanie inteligentnych rozwiązań napędowych pozwala obniżyć zużycie energii nawet o ponad 20%! Jest to równoznaczne ze zmniejszeniem uciążliwości dla środowiska naturalnego, oszczędnością źródeł energii oraz ze zmniejszeniem kosztów przy utrzymaniu dotychczasowej produkcji. W ten sposób takie same wyniki produkcyjne można osiągnąć, zużywając znacznie mniej energii.

PRZEKSZTAŁCANIE ENERGII PRZEZ SYSTEMY NAPĘDOWE

Analiza możliwości oszczędności energii

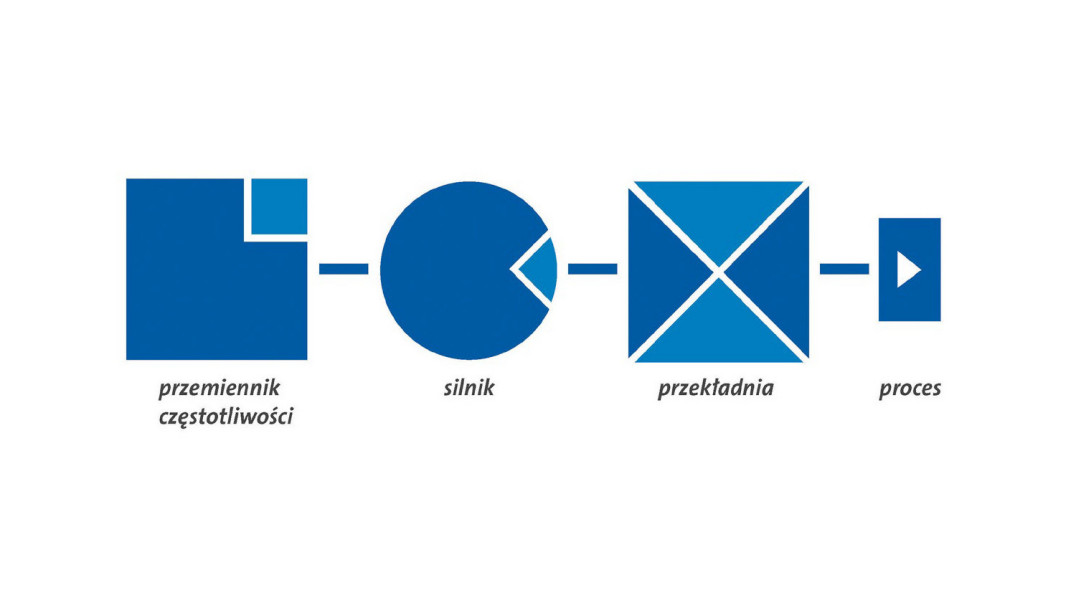

Pojęcie sprawności całkowitej układu dotyczy tego, ile energii elektrycznej wykorzystywanej jest w danym procesie. Stąd też przy ocenie zużycia energii należy zawsze uwzględniać cały system napędowy składający się z przemiennika częstotliwości, silnika i przekładni. Zwykle zwraca się dużą uwagę na sprawność silników elektrycznych, aczkolwiek często większe oszczędności energii można osiągnąć przez optymalne dopasowanie napędu do procesu produkcyjnego. W niektórych sytuacjach można wykorzystać również energię hamowania i zamienić ją na energię elektryczną, zamiast oddawać do środowiska w postaci niewykorzystanego ciepła.

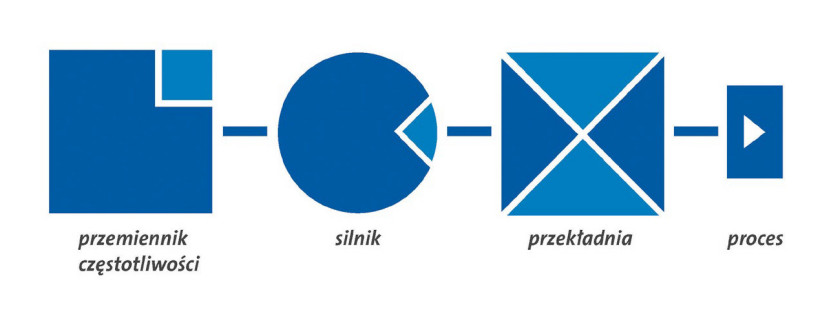

TRZY DROGI DO PODNIESIENIA SPRAWNOŚCI ENERGETYCZNEJ

Istnieje wiele parametrów określających sprawność energetyczną napędu. Równie dużo jest potencjalnych punktów startowych dla podniesienia sprawności energetycznej. Jednak nie każdy środek zapewnia wyważony stosunek pomiędzy nakładami a efektami. Który środek w konkretnym przypadku będzie najbardziej efektywny, a tym samym najbardziej przydatny, wykaże dopiero analiza procesu mechanicznego i jego zużycie energii.

ENERGIA ELEKTRYCZNA – INTELIGENTNE WYKORZYSTANIE

Dla efektywnego wykorzystania energii moc mechaniczna oddawana przez napęd elektryczny musi być dopasowana do faktycznych wymogów danego procesu. Należy przy tym uwzględnić maksymalną potrzebną moc oraz skoki zapotrzebowania mocy podczas eksploatacji urządzenia.

Przemyślana koncepcja

Optymalna sprawność systemów napędowych na ogół leży w zakresie mocy znamionowej. Mimo to wiele napędów jest przewymiarowanych, czyli dobranych z zapasem. Efekt jest taki, że napęd wykorzystywany jest wyraźnie poniżej swojej mocy znamionowej, a sprawność znacznie spada.

Ponieważ przewymiarowanie to także wyższe koszty zakupu, to dla podwyższenia efektywności energetycznej w pierwszym rzędzie opłaca się zorientować napęd dokładnie na maksymalną potrzebną mechaniczną moc danej aplikacji. Dzięki darmowemu oprogramowaniu Drive Solution Designer firmy Lenze i koncepcjom napędowym z certyfikatem energetycznym system napędowy można dobrać precyzyjnie w zależności od konkretnej potrzeby. Efekt tego to niskie koszty zakupu i niewielkie zużycie energii.

Napędy z kontrolą prędkości

Niemal w każdym procesie mechanicznym zapotrzebowanie mocy jest zmienne. Szczególnie wyraźne jest to w urządzeniach klimatyzacyjnych, w których moc tłoczenia pomp i wentylatorów zależy od aktualnej temperatury otoczenia. Także w urządzeniach transportowych występują duże wahania wymaganej mocy, o ile transportowany materiał nie daje stałego obciążenia. Dla osiągnięcia wzrostu efektywności należy dopasować oddawaną przez silnik moc do różnych potrzeb. Do tego celu służy przemiennik częstotliwości, który umożliwia zmiany prędkości obrotowej silnika, a tym samym oddawaną moc, jako produkt prędkości obrotowej i momentu obrotowego. W niemal wszystkich aplikacjach za pomocą przemiennika częstotliwości można wyraźnie podnieść efektywność wykorzystania energii. W pompach i wentylatorach zwykle osiąga się oszczędności do 60%.

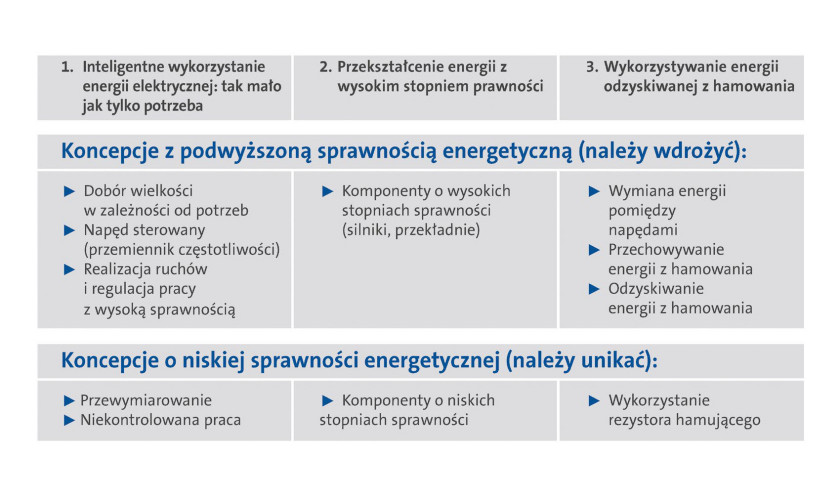

Efektywne profile ruchów

Dynamiczne procesy można tak zaprogramować, aby sprawność energetyczna była jak najwyższa. Wiele procesów pozycjonowania niekoniecznie wymaga stosowania maksymalnych czasów przyspieszeń czy hamowania. Dopasowanie do faktycznie niezbędnej w danej sytuacji dynamiki oznacza znaczne zmniejszenie strat w silniku.

Diagnostyka za pomocą przemiennika częstotliwości

Przemienniki częstotliwości w sterowanych napędach rejestrują stan napędu. Można to wykorzystać do profilaktycznych przeglądów lub nawet do wdrożenia koncepcji predictive maintanance, zaś konstruktor na etapie projektowania urządzenia może obniżyć poziom zabezpieczeń.

PRZEKSZTAŁCANIE ENERGII Z WYSOKĄ SPRAWNOŚCIĄ

Sprawność komponentów napędu

Przemienniki częstotliwości osiągają obecnie bardzo wysoką sprawność od 94 do 97%.

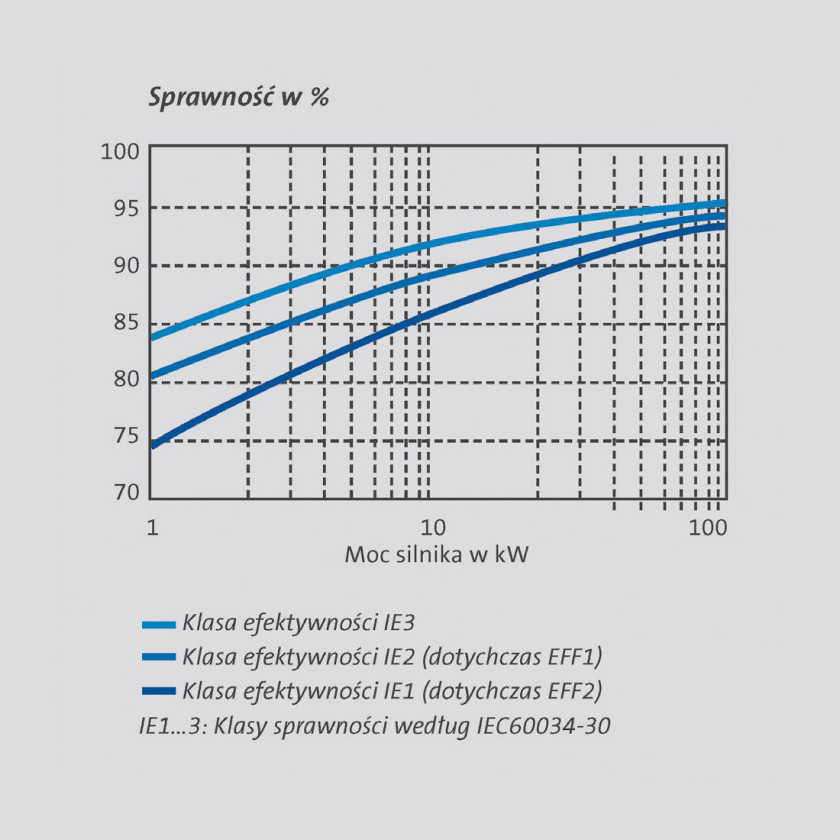

Już w roku 2011 w UE wolno było wykorzystywać tylko silniki od klasy sprawności IE2. W roku 2015 norma została jeszcze bardziej zaostrzona. Stosowane silniki od 7,5 kW powinny być z klasą sprawności IE3. W czerwcu 2021 czeka nas kolejne zaostrzenie norm.

Jest to korzystne szczególnie tylko tam, gdzie występują stale wysokie obroty znamionowe i przy wysokich obciążeniach. Jednak w większości przypadków wykorzystanie przemiennika częstotliwości, który może dopasować moc wyjściową napędu do potrzeb, stanowi lepsze rozwiązanie i zapewnia wyższą efektywność wykorzystania energii. Taką możliwość daje nam dyrektywa ErP, czyli łączenia silnika ze sprawnością IE2 z przemiennikiem częstotliwości.

Serwosilnik synchroniczny zamiast asynchronicznego

Kontrolowane napędy z silnikami asynchronicznymi mogą generalnie także pracować z wykorzystaniem serwosilników synchronicznych. Prądy silnikowe w takich systemach napędowych są niższe, ponieważ w stale wzbudzanym silniku synchronicznym magnetyzm silnika nie jest wytwarzany przez pobierany prąd bierny, lecz przez magnesy trwałe. To daje lepsze sprawności w stosunku do odpowiednich silników asynchronicznych. Ogółem pobór energii spada w typowych aplikacjach związanych z pozycjonowaniem o 30%. Niskie prądy silnikowe oznaczają również, że w przemienniku częstotliwości wystąpią mniejsze straty mocy i ewentualnie będzie można także dobrać mniejszy przemiennik częstotliwości, przez co zwiększa się sprawność całkowita. Dlatego opłaca się sprawdzenie (przeliczenie) wszystkich zastosowań z kontrolowanymi napędami, czy lepszym rozwiązaniem nie będzie zastosowanie synchronicznego serwosilnika o lepszej sprawności energetycznej.

Energooszczędne przekładnie

Przekładnia ma za zadanie dopasowanie wysokiej prędkości obrotowej silnika do procesu mechanicznego. W szerokiej ofercie Lenze znajdziemy wyłącznie wysokosprawne przekładnie osiowe (walcowe i planetarne) oraz kątowe (stożkowe i stożkowo-ślimakowe).

Energooszczędne mechaniczne elementy przenoszące moc

System napędowy zawiera na ogół bierne elementy napędu, jak sprzęgła, łożyska, przekładnie cięgnowe, prowadnice oraz liniowe i nieliniowe elementy przenoszące moc. Także tutaj istnieje często wiele alternatyw z różnymi stopniami sprawności. Szczególnie ważne jest jak najmniejsze tarcie.

Zastąpienie napędów hydraulicznych przez napędy elektryczne

Napędy pneumatyczne i hydrauliczne znane są ze swoich stosunkowo niskich sprawności. Ponadto sprężone powietrze i olej hydrauliczny jest niebezpieczny dla środowiska. Dzięki postępowi w napędach elektrycznych problemów tych można uniknąć, zastępując napędy hydrauliczne przez napędy elektryczne, a jednocześnie można uzyskać oszczędności zużywanej energii.

OPTYMALNE WYKORZYSTANIE ENERGII HAMOWANIA

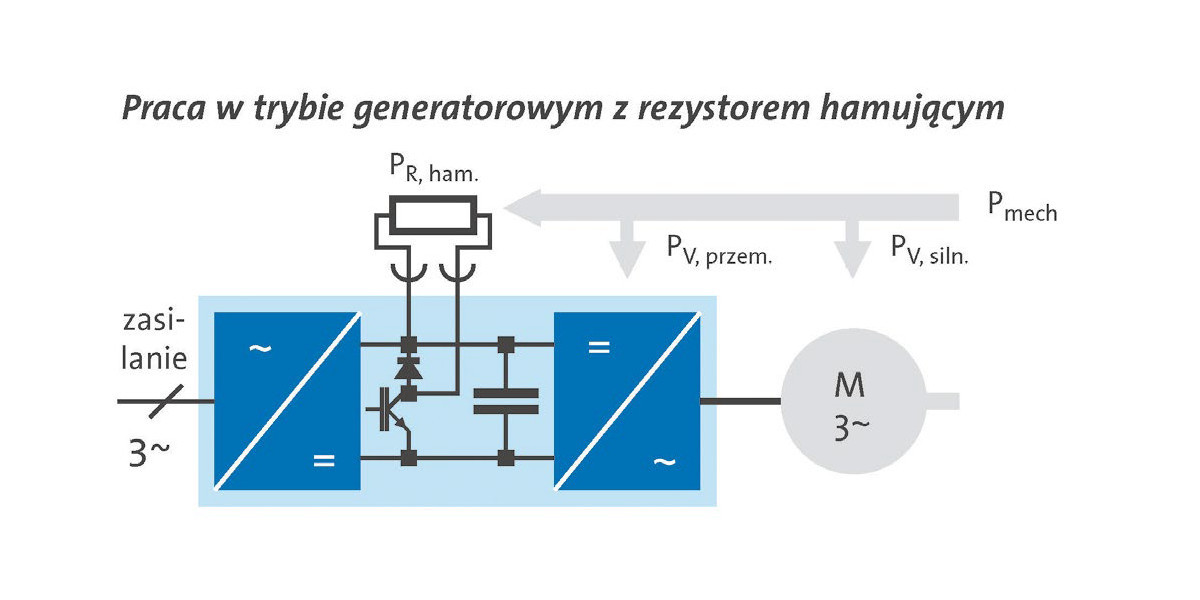

W wielu aplikacjach z wykorzystaniem napędów elektrycznych konieczne jest częste przyspieszanie lub hamowanie. Podczas przyspieszania lub podnoszenia energia elektryczna zostaje przekształcona w energię kinetyczną lub potencjalną, którą można odzyskać podczas hamowania lub opuszczania.

Często ta odzyskiwana energia jest obecnie zamieniana przez rezystor hamujący w ciepło a w ten sposób zostaje bezpowrotnie utracona. Jednak w niektórych zastosowaniach opłaca się wykorzystać tę energię hamownia w sensowny sposób. W ten sposób można uzyskać wzrost sprawności energetycznej.

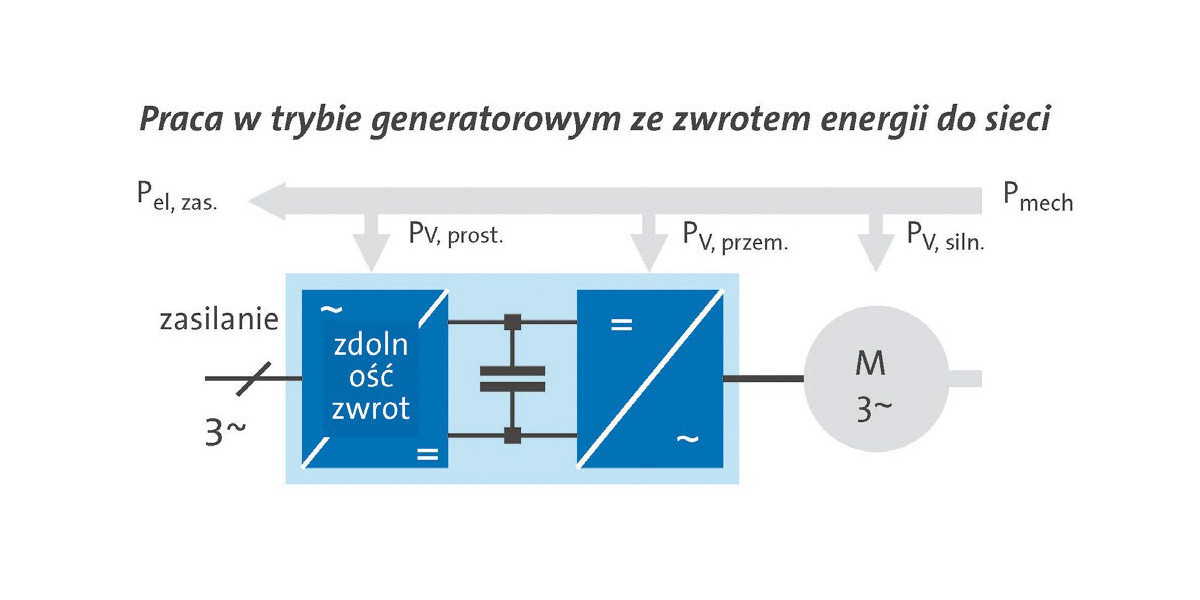

Zwrot energii do sieci

Większość przemienników częstotliwości nie może oddawać odzyskiwanej energii z powrotem do sieci, ponieważ związane jest to z dodatkowymi kosztami a w niektórych przypadkach nie jest potrzebne. Jeśli zwrot energii do sieci jest uzasadniony, to do napięciowego obwodu pośredniego w przemienniku częstotliwości (lub w kilku przemiennikach) należy podłączyć dodatkowy moduł odzyskiwania energii. Zastosowanie modułu odzyskiwania energii może być uzasadnione ekonomicznie, jeśli moc napędu przekracza 5 kW.

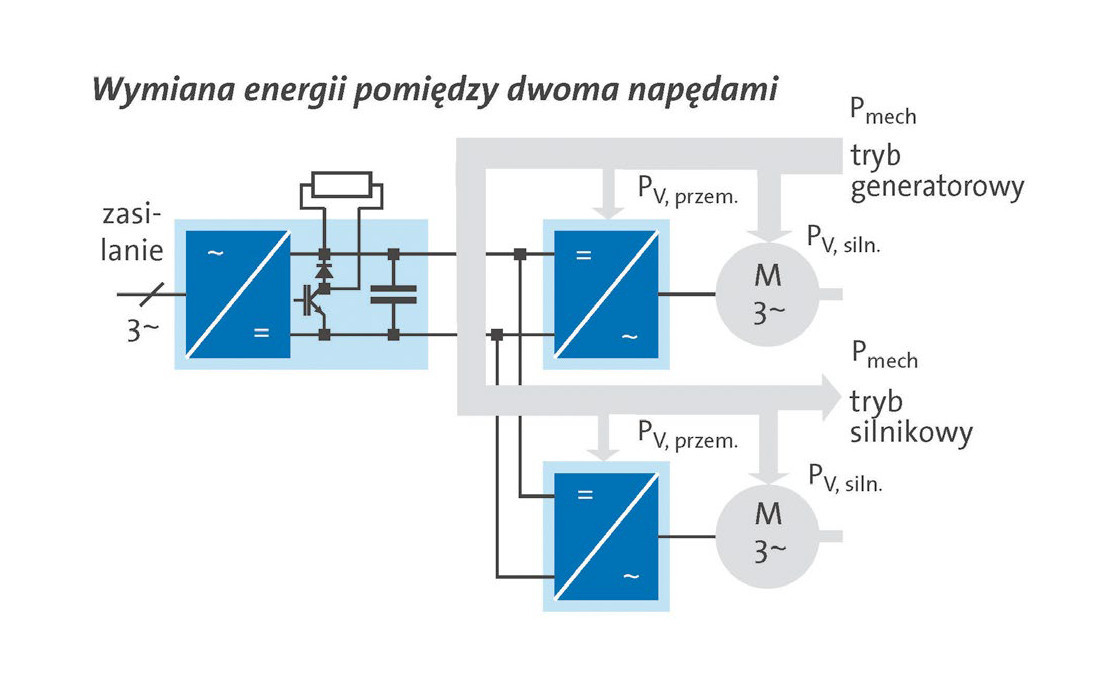

Wymiana energii pomiędzy napędami

W sytuacjach występowania znacznej mocy hamowania inne napędy w tym samym czasie pracują w trybie silnikowym, na przykład napędy synchroniczne czy odwijarki w liniach produkcyjnych pracujących w trybie ciągłym. W takich przypadkach należy wzajemnie połączyć napięciowe obwody pośrednie w przemienniku częstotliwości, aby w ten sposób umożliwić bezpośrednią wymianę energii. Obwód pośredni DC można także wykorzystać tak, aby dla wielu napędów mógł pracować wspólnie jeden centralny moduł odzyskiwania energii i w ten sposób zaoszczędzić koszty.

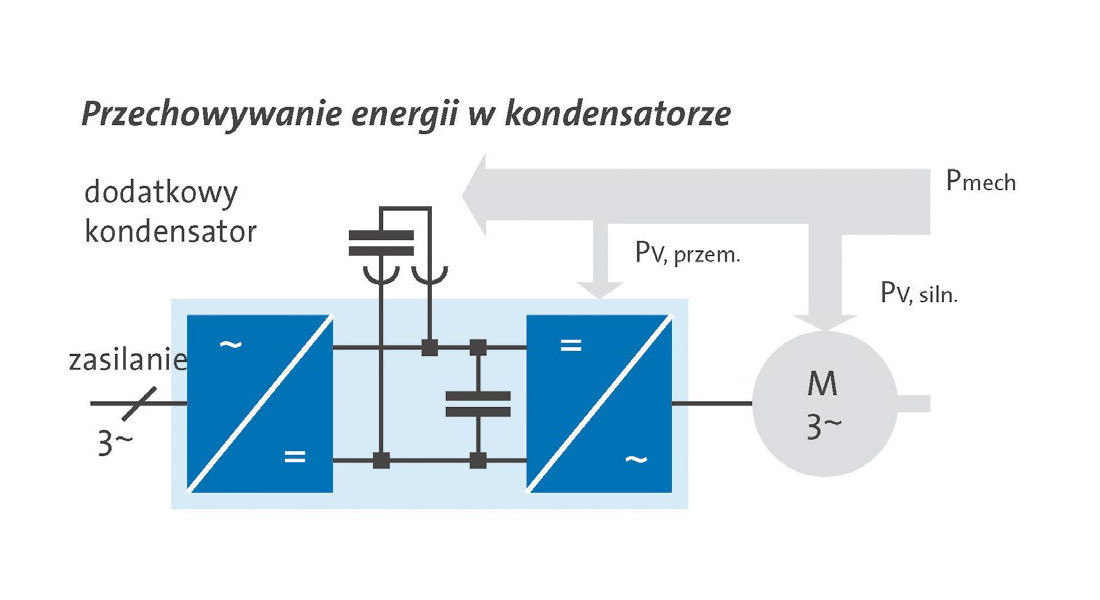

Przechowywanie energii w kondensatorze

Kolejną możliwość wykorzystania energii hamowania daje przechowywanie jej w kondensatorze, którą będzie można wykorzystać w następnym procesie przyspieszania lub podnoszenia. W porównaniu z modułem odzyskiwania energii koszty są tutaj niższe, jednak zdolności przechowywania energii w kondensatorze są ograniczone. Dobrym przykładem są cyklicznie działające napędy przekrawaczy. Muszą one do dziesięciu razy na sekundę przyspieszyć i zahamować walec z nożem tnącym. Wytwarzana przy każdym cięciu energia może poruszać się tam i z powrotem pomiędzy obracającym się nożem (energia kinetyczna) a kondensatorem (ładunek elektryczny). Moc pobierana z sieci zmniejsza się o co najmniej 50%.

KONTAKT

Firma Lenze wspiera producentów maszyn oraz integratorów systemów przy doborze napędów, które w sposób istotny wpływają na zużycie energii przez całą maszynę. Taki rodzaj współpracy użytkowników, producentów napędów tworzy podstawę dla wdrażania koncepcji zapewniających optymalizację wszystkich kosztów przez cały okres eksploatacji maszyn (lifecycle cost) oraz podnoszenie sprawności energetycznej. Zachęcamy do partnerskiej współpracy.

Tobiasz Witor

Lenze Polska Sp. z o.o.

tel. 32 203 97 73

biuro.pl@lenze.com

www.lenze.com