Według branżowego opracowania Autodesk wzrost przychodów z tytułu zastosowania rozwiązań smart factory, wchodzących w skład Przemysłu 4.0., szacowany jest w przedsiębiorstwach działających w naszym kraju na średnim poziomie 30%. U 21% polskich firm stopień wdrożenia inteligentnych technologii w fabrykach jest wysoki. U 35% wskaźnik ten został zdiagnozowany jako średni, natomiast u 44% odnotowano niski odsetek. Wzrost przychodów z tego tytułu szacowany jest na 30%.

Ten trend potwierdza badanie przeprowadzone w 2019 roku przez Kantar Polska, między innymi w porozumieniu z ówczesnym Ministerstwem Przedsiębiorczości i Technologii, z którego wynikało, że już jedno na pięć średnich i dużych przedsiębiorstw prowadzi działania systemowe związane z konkretnymi aspektami Przemysłu 4.0. Więcej niż 1/3 firm posiada wyspecjalizowane działy do zarządzania zmianami i wdrażaniu innowacji. Natomiast w blisko połowie przedsiębiorstw innowacyjne rozwiązania działają, ale mają jeszcze charakter spontaniczny i odpowiadają za nie pracownicy posiadający zwykle inne specjalizacje i obowiązki. Jedynie niewielki odsetek podmiotów zgłaszał, że w ogóle nie korzysta z cyfrowych technologii i produktów wpisujących się w ideę Industry 4.0., a tych w ofercie jednego z liderów tego typu rozwiązań rynkowych – ifm electronic – jest pełna gama.

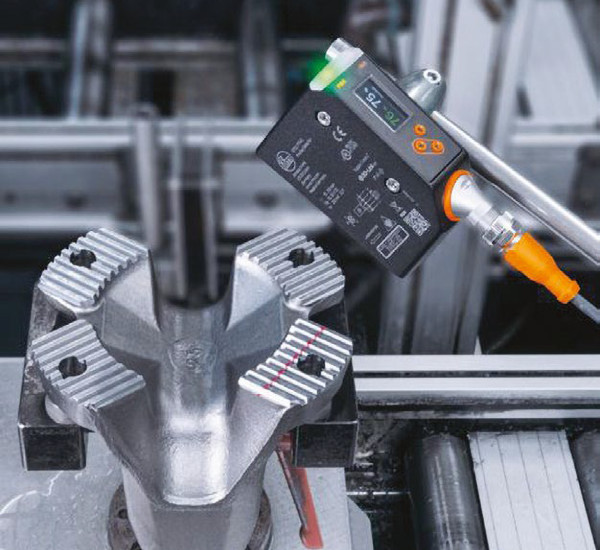

CZUJNIK DO POZYCJONOWANIA PMD PROFILER

Produkt pracuje na zasadzie triangulacji. W tym celu wyposażono go w urządzenie projekcyjne, które kieruje wiązkę laserową na powierzchnię przeznaczoną do pomiarów. Następnie wiązka ulega odbiciu i trafia na element odbiorczy PMD. Jest on wyraźnie przesunięty kątowo w porównaniu z urządzeniem projekcyjnym, dzięki czemu może wykrywać profil wysokości.

Zakres pomiaru czujnika obejmuje odległości od 150 do 300 mm względem czujnika. Ze względu na perspektywę elementu odbiorczego długość wiązki laserowej zależy od odległości czujnika od celu – im bliżej czujnika, tym krótsza wiązka. Jednak jeżeli odległość między czujnikiem a obiektem ulega zmianie, proporcje obiektu pozostają niezmienione. Oznacza to, że kontur można mierzyć niezależnie od odległości. Bardzo ułatwia to osiowanie i pozycjonowanie czujnika.

PRZETWORNIK POZIOMU Z WYJŚCIEM ANALOGOWYM I IO-LINK

Przetwornik poziomu niezawodnie znosi trudne warunki otoczenia lub czyszczenie wysokociśnieniowe. Jego niewielkie wymiary umożliwiają montaż w ograniczonej przestrzeni. Cyfrowa komunikacja IO-Link zapobiega zakłóceniom podczas przesyłania mierzonej wartości. Dzięki modułowej konstrukcji sondy można skracać lub zmieniać, dlatego LR ogranicza wielkość niezbędnych zapasów magazynowych i upraszcza wymianę.

Przyjazne ustawienie zapewnia konfiguracja czujnika offline przez użytkownika, jaka jest możliwa z komputera PC przez oprogramowanie do parametryzacji LR Device. Zapisane dane ustawień parametrów można kopiować do innych czujników, choćby w instalacjach o identycznej konstrukcji.

NOWY CZUJNIK CIŚNIENIA

W nowym czujniku ciśnienia PM15 zastosowano wyjątkowe uszczelnienie płaskopowierzchniowe. Takie rozwiązanie umożliwia niewykonalny wcześniej higieniczny montaż niewielkich, ceramicznych pojemnościowych cel pomiarowych w rurach o małej średnicy, np. w układach dozowania i napełniania. Dzięki gwintowi G ½ nawet montaż zabudowany czujnika nie wymaga kosztowych adapterów. Umożliwia to działanie w lepkich mediach i zapewnia optymalne wyniki w procesach CIP. Każdy czujnik ma certyfikat kalibracji fabrycznej dostępny do pobrania bezpłatnie.

Po stronie procesowej czujnik jest bezobsługowy, ponieważ nie zastosowano uszczelnienia elastomerowego. Montaż zabudowany i wytrzymałość ceramicznej celki pomiarowej dają odporność na udary ciśnienia i podciśnienia oraz na uderzenia substancji ściernych. Czujnik jest odporny na temperatury medium wynoszące nawet 150 stopni Celsjusza przez 1 godzinę.

PRECYZYJNY CZUJNIK TEMPERATURY

Czujnik TCC osiąga dokładność do 0,2 K w całym zakresie pomiaru. Dlatego doskonale nadaje się do eksploatacji w procesach wrażliwych na temperaturę, np. obróbce produktów spożywczych, gumy lub węgla. Ponadto TCC zapewnia płynny przebieg procesu i wysoką jakość produktu końcowego dzięki ciągłemu monitorowaniu własnej niezawodności. Jeśli czujnik odbiega od wyznaczonej dla niego wartości tolerancji lub ulegnie awarii, wysyła odpowiedni sygnał za pośrednictwem wyraźnie widocznej diody LED i wyjścia diagnostycznego. Dzięki całkowicie spawanej i uszczelnionej obudowie oraz nowej konstrukcji czujnika pomiarowego model TCC jest niezmiennie odporny na czynniki zewnętrzne, np. wilgoć, wstrząsy termiczne i mechaniczne oraz wibracje.

To maksymalna niezawodność w procesach wrażliwych na temperaturę za sprawą kalibracji liniowej. Dzięki zastosowanej technice kontroli kalibracji czujnik TCC ciągle sprawdza swój stan. Urządzenie porównuje wartość temperatury do jednocześnie mierzonej wartości odniesienia. Jeśli odchylenie przekracza zakres tolerancji, czujnik TCC wysyła sygnał optyczny i komunikat do sterownika głównego przez IO-Link i wyjście diagnostyczne. To samo dotyczy poważnych awarii. Takie rozwiązanie zmniejsza ryzyko utraty całych partii produktu z powodu niewłaściwej temperatury produkcji. Wartość, po osiągnięciu której TCC wysyła komunikat, można określić samodzielnie w oprogramowaniu.

WIELOPORTOWE MODUŁY

Pojedyncze moduły IO-Link umożliwiają dowolne kombinacje podłączeń do konwencjonalnych czujników binarnych i analogowych oraz aktuatorów binarnych. W tym celu w modułach przewidziano 8 elastycznych portów do niezależnej konfiguracji. Ta wyjątkowa możliwość swobodnej konfiguracji portów analogowych i cyfrowych w dowolną kombinację w ramach pojedynczego modułu pozwala obniżyć koszty. Wystarczy jeden wolny port IO-Link w sterowniku. Mocne wyjścia mogą przełączać prądy nawet 2 A (16 A na moduł). Separacja galwaniczna napięcia zasilania i komunikacji IO-Link zapewnia dodatkowo maksymalną ochronę.

Najważniejszą cechą modułów wieloportowych jest elastyczność konfiguracji portów. Użytkownik może we własnym zakresie zdefiniować wersję cykliczną lub acykliczną, wybierając odpowiedni identyfikator urządzenia przez IO-Link. Umożliwia to konfigurację funkcji cyklicznej lub acyklicznej każdego portu modułu (AI, DI, DO).

SYSTEM MONITOROWANIA DRGAŃ

Jednym zdaniem ta innowacja odpowiada za przemysłową ochronę maszyn zintegrowaną bezpośrednio z istniejącą platformą sterowania klienta. Zapewnia ciągłe monitorowanie stanu maszyn pod względem najczęstszych usterek z powodu uderzeń, zmęczenia podzespołów czy tarcia. Umożliwia to terminowe i przewidywalne planowanie prac konserwacyjnych przed wystąpieniem poważnych uszkodzeń lub awarii powodujących przestoje w produkcji. Maszyny podlegają ciągłej i stałej ochronie w odróżnieniu od zastosowania systemów monitorowania okresowego. Sprawdzony przemysłowy system IO-Link ułatwia włączanie technologii Przemysłu 4.0 bezpośrednio do własnej, istniejącej platformy sterowania klienta. Bez konieczności stosowania kosztownych dodatkowych sieci, bramek i udziału IT.

Mastery IO-Link wysyłają sygnały stanu do elementów sterujących oraz mogą wysyłać przetworzone i surowe sygnały o wibracji do systemów wyższego poziomu w celu zaawansowanej analizy. Czujnik drgań VVB001 wewnętrznie pozyskuje i analizuje różne wartości procesowe, służące do wykrywania błędów maszyn w warunkach luzów, tarcia, uderzeń czy współczynnika szczytu. Produkt wskazuje wzrost temperatury spowodowany nadmiernym tarciem lub innymi czynnikami (np. elektrycznymi). W celu szczegółowej analizy lub analizy przyczyn w przypadku uszkodzenia czujnik dostarcza również dane surowe zarejestrowanego przyspieszenia.

SYSTEM MONITOROWANIA I CENTRALNEGO ZARZĄDZANIA GLOBALNYMI FLOTAMI MASZYN

Dzięki mobileIoT Suite użytkownik może nadzorować flotę maszyn i jej stan pracy. Pomaga to w odpowiednim czasie spełniać wymagania konserwacyjne. System jest przeznaczony dla firm działających w branży leasingu floty maszyn oraz dla producentów OEM. Takich, którzy pragną zaoferować klientom rozszerzoną ofertę, obejmującą precyzyjnie dobrane posprzedażowe usługi konserwacyjne. Możliwość szybkiego reagowania na zmieniające się wymagania klientów, między innymi w zakresie konfiguracji maszyny.

Wszystkie informacje na temat własnych maszyn użytkownik może uzyskać na specjalnym portalu mobileIoT DataPortal. Jest też możliwość tworzenia raportów i zmieniania pulpitów własnych lub klientów. W tym przypadku narzędzia do analizy i dane historyczne pomagają przewidywać zmiany stanu maszyn, tworzyć harmonogramy prac konserwacyjnych i unikać kosztownych awarii.

ifm electronic

www.ifm.com.pl