Automatyzacja, która zmienia produkcję

Nowoczesne, zautomatyzowane stanowisko do produkcji wiązek kablowych to przełom w optymalizacji procesów produkcyjnych. Zastępując pracę kilku operatorów, automat znacząco obniża koszty, redukuje przestoje i przyspiesza realizację zleceń – osiągając wydajność nawet do 200 gotowych wiązek na godzinę. Dzięki intuicyjnej obsłudze, urządzenie nie wymaga ciągłego nadzoru, a jego wdrożenie do pracy jest szybkie nawet dla mniej doświadczonych pracowników. Kluczowe komponenty uznanych marek przemysłowych zapewniają niezawodność i trwałość na lata.

- Sercem tej maszyny jest nie tylko sama linia produkcyjna, ale cała koncepcja inteligentnej, adaptacyjnej automatyzacji – gdzie uniwersalność i pełna automatyzacja idą w parze - podkreśla Marcin Pawlak, menadżer rozwoju nowych produktów ERKO.

Inteligentny system podawania końcówek – kluczowy element procesu

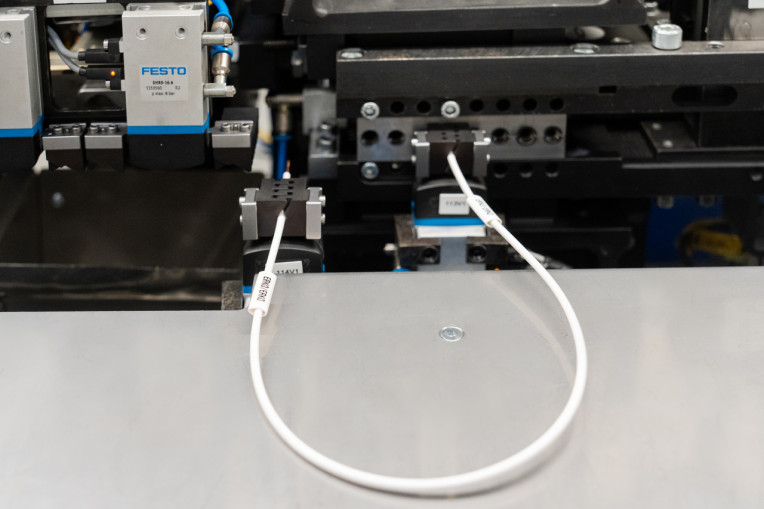

Jednym z największych wyzwań w produkcji wiązek kablowych jest skuteczne podanie właściwej końcówki kablowej do modułu zaprasowania. Końcówki trafiają do systemu w postaci luźnej, co wymaga ich precyzyjnego odseparowania i odpowiedniego ułożenia do dalszego montażu. Proces ten rozpoczyna się na podajniku OMRON Anyfeeder, który stanowi trzon inteligentnego systemu separacji i pozycjonowania.

Anyfeeder składa się z dwóch poziomów – górnego i dolnego – które niezależnie wibrują, umożliwiając oddzielenie. Początkowo końcówki są zasypywane z magazynka na górne piętro, gdzie zachodzi ich wstępna separacja. Następnie zsuwają się na dolne piętro, gdzie następuje dalsze rozdzielenie i – jeśli to konieczne – ich przewrócenie do właściwej orientacji. System wizyjny analizuje końcówki i identyfikuje te właściwie ułożone – tylko takie mogą zostać pobrane przez robota SCARA, wyposażonego w precyzyjny chwytak dwupalczasty.

Robot SCARA z ogromną precyzją i szybkością pobiera końcówki i umieszcza je w stanowisku, gdzie są zaciskane na przewodach. Dzięki temu cały proces jest nie tylko w pełni zautomatyzowany, ale i elastyczny, co umożliwia obsługę wielu typów przewodów i końcówek bez konieczności kosztownych przestojów.

Uniwersalność tego rozwiązania jest kluczowa. Anyfeeder i system wizyjny mogą pracować z różnymi typami końcówek bez potrzeby przezbrajania maszyny. Zmiana produktu sprowadza się do aktualizacji parametrów, bez konieczności modyfikacji elementów fizycznych urządzenia. Ten sam system obsługuje końcówki o różnych kształtach, rozmiarach, a nawet kolorach.

- Jego zaawansowane możliwości separacji i pozycjonowania umożliwiają precyzyjne podanie elementów, a współpraca z systemem wizyjnym, wspieranym przez specjalnie zaprojektowane podświetlenie, znacząco ułatwia lokalizację i orientację końcówek na powierzchni roboczej - tłumaczy Fumio Okazaki, specjalista produktowy ISC, OMRON Industrial Automation Polska.

Wszechstronność i precyzja w jednym urządzeniu

Automat produkcyjny obsługuje przewody o przekrojach od 1 mm² do 4 mm² i długościach od 240 mm do 4000 mm. Realizuje zaprasowanie różnych typów końcówek – tulejkowych, nasuwek, pinów – oraz umożliwia oznaczanie przewodów koszulkami termokurczliwymi.

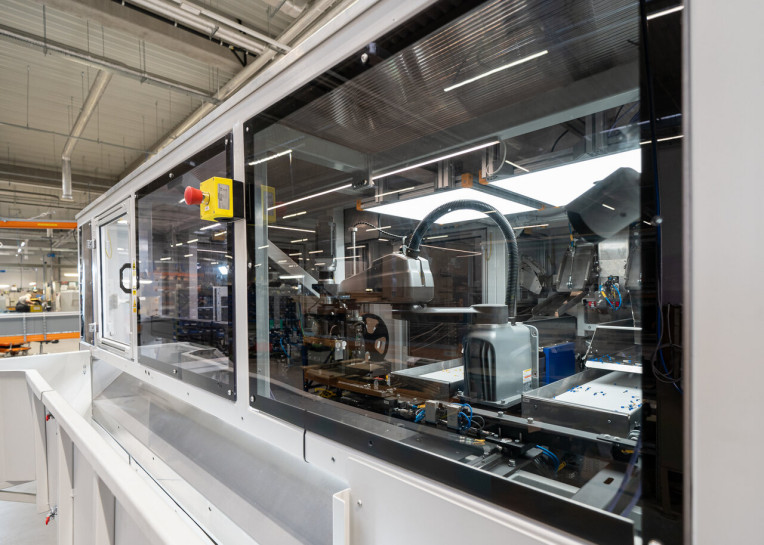

Produkcja wiązki odbywa się całkowicie automatycznie – od pobrania przewodu z magazynu, przez jego przycięcie, odizolowanie, oznaczenie, nałożenie oznaczników termokurczliwych, aż po zaprasowanie końcówek. Kluczowym elementem procesu jest zasilanie automatu końcówkami, które dostarczane są luzem z 16-pojemnikowego magazynu do podajników typu Anyfeeder. Dalej, odpowiednio spozycjonowane i rozpoznane przez system wizyjny, końcówki trafiają do robota SCARA, który precyzyjnie odkłada je do miejsca zaprasowania. Współpraca modułów transportowych, robotów i systemów podających zapewnia pełną automatyzację procesu. Gotowe przewody trafiają na rampę zrzutową, a cały cykl wymaga jedynie minimalnego udziału operatora. Solidna konstrukcja z zabudową ochronną, szafą sterowniczą i rozbudowanym systemem bezpieczeństwa spełnia najwyższe standardy jakości, ergonomii i efektywności.

Intuicyjne oprogramowanie i zdalna obsługa

Autorskie oprogramowanie pozwala na szybkie tworzenie receptur – zarówno lokalnie, jak i zdalnie. Operator wprowadza jedynie długość przewodu i oznakowanie, a graficzny interfejs, poziomy dostępu i zdalna diagnostyka zapewniają łatwą i bezpieczną obsługę. Komunikacja przez HMI, USB i LAN ułatwia integrację z systemami zarządzania produkcją i zapewnia stabilną, ciągłą pracę.

Nowy standard elastycznej automatyzacji

Zastosowanie podajnika OMRON Anyfeeder i robota SCARA to przykład prawdziwie elastycznego podejścia do automatyzacji – jedno stanowisko obsługuje wiele typów produktów bez konieczności kosztownych zmian sprzętowych. Dzięki temu możliwe jest szybkie dostosowanie produkcji do zmieniających się wymagań rynkowych.

- Naszym celem było stworzenie rozwiązania, które nie tylko przyspiesza produkcję, ale też czyni ją bardziej inteligentną. Kluczowa dla nas i naszych klientów jest jego uniwersalność – czyli zdolność do szybkiej adaptacji bez ingerencji w mechanikę maszyny – podsumowuje Marcin Pawlak z ERKO.

Korzyści wdrożenia:

- Wysoka jakość i powtarzalność wykonania, dzięki precyzji i szybkości działania robota SCARA

- Oszczędność kosztów obsługi i łatwiejsze planowanie produkcji

- Elastyczność i możliwość szybkiej adaptacji do nowych wymagań - uniwersalność podajnika Anyfeeder

- Dokładna separacja i pozycjonowanie końcówek dzięki integracji z systemem wizyjnym

- Wzrost konkurencyjności poprzez inwestycję w nowoczesne rozwiązanie

Źródło: OMRON

Więcej na industrial.omron.pl