"Nasi klienci z branży żywnościowej, kosmetycznej i chemicznej muszą zmierzyć się z mniejszymi partiami produkcyjnymi, a tym samym z częstszą zmianą produktów. Obecnie pracujemy nad projektem, gdzie linie do napełniania i pakowania muszą być dostosowane do nowego produktu co 30 minut", mówi Andeas Seitz, dyrektor ds. inżynierii projektu dla rozwiązań z przemysłu żywnościowego i chemicznego w OPTIMA consumer GmbH. "Jeszcze do niedawna jedna partia produkcyjna uruchomiona była przez jeden lub dwa tygodnie. Teraz pół godziny nie jest niczym niebywałym", dodaje. Szczególnie średnie firmy podążają za tym trendem. Należy do nich m.in. niemiecki producent posiadający szeroką ofertę dla dyskontów i aptek – od lakieru do drewna i skóry po produkty do pielęgnacji wnętrz samochodowych.

CZĘSTA ZMIANA PRODUKTÓW, KRÓTKI CZAS KONFIGURACJI

"To nie są milionowe partie, jak ma to miejsce w przypadku detergentów do prania", wyjaśnia Anreas Seitz. "Wręcz przeciwnie – wiele z nich ma tylko kilka tysięcy sztuk, a zakres produkcji jest ogromny, włącznie z szerokim wyborem w sposobie pakowania, kształtów i rozmiarów. Z powodów logistycznych produkcja oparta na zamówieniach jest rzeczywiście niezbędna".

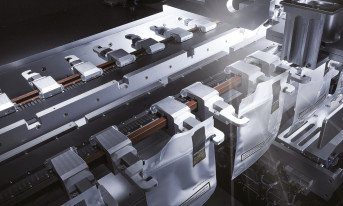

W obszarze elastyczności, czasów konfiguracji i niezawodności firmy mają odpowiednio wysokie wymagania wobec linii do napełniania i pakowania. OPTIMA zaczęła wcześniej reagować na ten trend i zaadaptowała systemy pakowania do zmieniających się warunków rynkowych. Kompleksowa modularyzacja oraz ekstensywne zastosowanie technologii serwonapędowej stanowią tu podstawę. W 2016 roku firma zamieniła jednostki zamykające systemów pakowania na technologię napędów bezpośrednich do zastosowań o średniej i wysokiej wydajności. 16 wrzecion zamontowanych pionowo na stole obrotowym jest napędzanych przez liniowo-obrotowe silniki LinMot z serii PR01.

SILNIKI LINIOWO-OBROTOWE ZAPEWNIAJĄCE ELASTYCZNOŚĆ W PROCESIE PRODUKCYJNYM

Wysoce dynamiczne silniki elektryczne, szczególnie te stosowane w procesach zamykania i wkręcania, łączą liniowy oraz obrotowy napęd bezpośredni w ramach kompaktowej konstrukcji o stopniu ochrony IP64, gdzie każdy napęd uruchamiany jest oddzielnie. "Takie rozwiązanie gwarantuje wysoce dynamiczny proces wkręcania i umożliwia do 600 procesów zamykania na minutę. Dodatkowo z interfejsu użytkownika na maszynie pakującej można dostosować parametry, takie jak: długość skoku, siła uderzenia, kąt obrotu i moment obrotowy", stwierdza Seitz, podkreślając ważne zalety nowej technologii zamykania. Czasochłonne zmiany tarczy krzywkowej lub ręczna konfiguracja sprzęgła poślizgowego zostały wyeliminowane, dzięki czemu czas konfiguracji jest dużo krótszy niż w przypadku konwencjonalnego systemu.

WYDAJNY I TRWAŁY NAPĘD BEZPOŚREDNI

Utrzymanie niezawodności systemów jest znacznie łatwiejsze, gdyż ruch liniowo-obrotowy realizowany jest poprzez bezpośrednie napędy liniowe i obrotowe, które nie wytwarzają brudu lub kurzu i nie są na nie wrażliwe. W przypadku pojawienia się wady, pojedyncza głowica robocza może zostać zamknięta do momentu naprawy, dzięki czemu produkcja może być kontynuowana w zmniejszonym tempie. Podczas planowanego zatrzymania maszyny możliwe jest także zakończenie produkcji opakowań, które znajdują się w systemie zamykania. Te cechy oraz fakt, że określone parametry mogą być osiągnięte od momentu wznowienia produkcji mimo długiego czasu przestoju, przyczyniają się do wysokiej efektywności rozwiązania.

KOMPAKTOWY ROZMIAR I SZEROKA ŁĄCZNOŚĆ

"Użycie silników liniowo-obrotowych do zamykania, w przypadku zmniejszonych rozmiarów partii, jest racjonalnym krokiem", stwierdza inżynier Markus Dierolf, projektant w OPTIMA, który znacząco przyczynił się do zaprojektowania nowego stanowiska zamykania. Korzystamy z rozwiązań LinMot – używając ich od 2011 roku, nigdy się nie zawiedliśmy. W przypadku systemu zamykania szczególnie ważne jest, aby silniki były kompaktowe, a serwonapędy miały liczne integralne interfejsy dla różnych systemów sterowania". Nawet jeśli konieczna jest zmiana formatu, to zastosowana technologia serwo, brak tarcz krzywkowych oraz wynikające z tego mechaniczne rozprzęgania dają pozytywny efekt. Chcąc dostosować się do innej geometrii, wszystkie wrzeciona można równocześnie przesunąć do najwyższej pozycji w celu zapewnienia lepszego dostępu podczas zamiany gniazdek transportowych i głowic zamykających. Są one bezpiecznie trzymane w tej pozycji za pomocą "sprężyny magnetycznej", nawet jeśli maszyna jest bez zasilania. Ta technologia, wynaleziona przez LinMot i sprzedawana pod nazwą MagSpring, dostarcza stałą siłę przez cały zakres roboczy, w przeciwieństwie do mechanicznej sprężyny. Ponieważ zasada działania jest oparta na przyciąganiu się magnesów trwałych i nie wymaga stosowania źródła zasilania, MagSpring może być bez problemu użyty w funkcjach bezpieczeństwa.

SILNIKI LINIOWO-OBROTOWE JAKO ŹRÓDŁA DANYCH

Innym aspektem przemawiającym na korzyść silników liniowo-obrotowych, który jednocześnie wspiera firmy w transformacji cyfrowej, jest fakt, że silniki te automatycznie zapewniają informacje o parametrach, takich jak moment obrotowy i odległość przebyta dla każdego gwintowania. "Nasze maszyny zbierają i wykorzystują dane od pewnego czasu, ale dopiero teraz możemy zupełnie wyeliminować zewnętrzne czujniki, takie jak przetwornik momentu obrotowego i systemy kamer do kontroli wysokości", wyjaśnia Markus Dierolf. Redukuje to koszty okablowania i materiałów oraz ułatwia transfer danych do systemów wyższego poziomu. Nowe jednostki zamykające są bardzo dobrze postrzegane przez klientów. "Odbiorcy, którzy otrzymali pierwszą linie pakującą wyposażoną w technologię LinMot, zamówili drugą do zamiany istniejącego systemu. Myślę, że to mówi samo za siebie".

W RUROCIĄGACH: SILNIKI LINIOWO-OBROTOWE NA STACJACH NAPEŁNIAJĄCYCH

Ale OPTIMA nie jest jeszcze usatysfakcjonowana. W następnym kroku firma planuje wyposażyć stacje napełniające w silniki liniowo-obrotowe. Jak informuje Andreas Seitz: "argumenty są takie same jak w przypadku jednostek zamykających, ale tutaj musimy sobie poradzić z indywidualną, określoną parametrami kontrolą ruchu igły napełniającej w każdym punkcie napełniania. To oznacza optymalne napełnianie nawet dla szczególnie wrażliwych produktów, które łatwo ulegają rozkładowi lub się pienią". Firma dowiodła takich możliwości za pomocą kompleksowych testów napełniania z użyciem nowej technologii. W dłuższym okresie specjaliści od maszyn pakujących chcą rozszerzyć zastosowanie nowej technologii napełniania i zamykania o kolejne branże oraz zastosowania.

Multiprojekt Automatyka

www.multiprojekt.pl