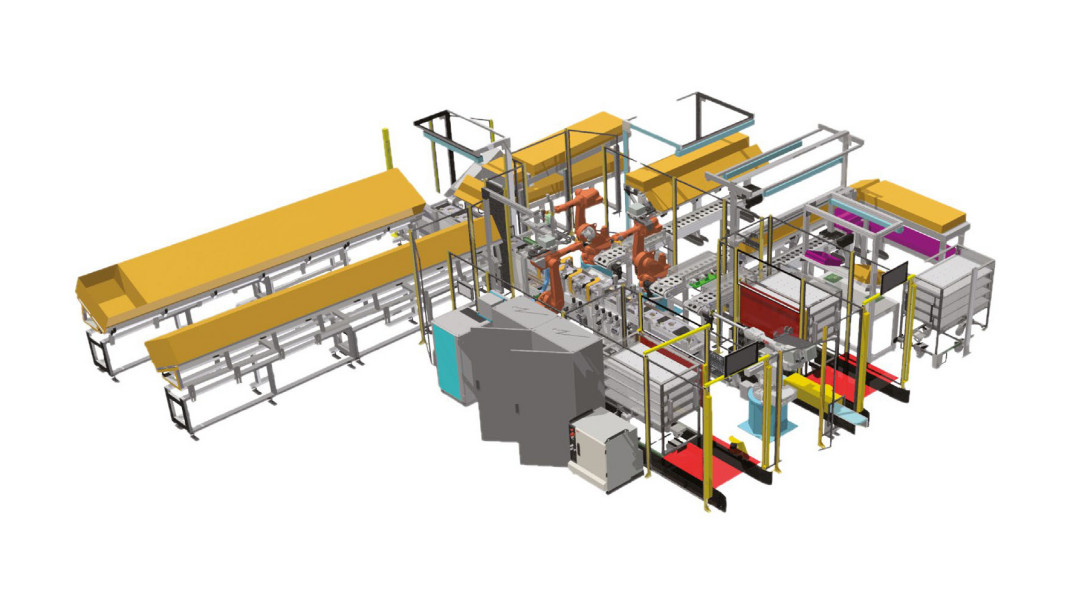

PROCES PRODUKCYJNY

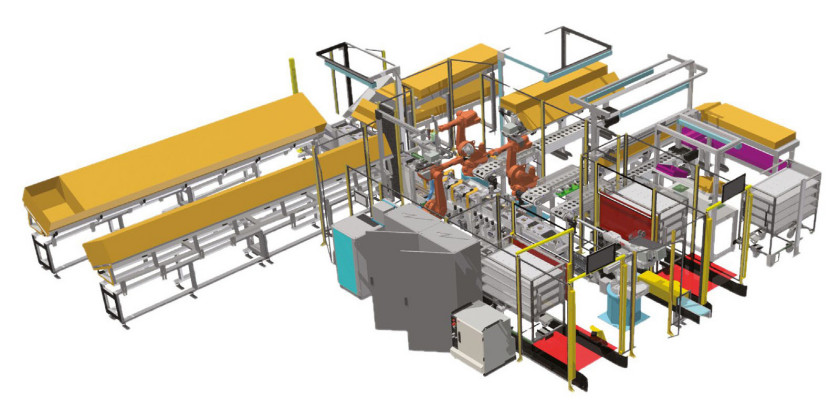

Pracownik wkłada do specjalnie przygotowanych gniazd na przenośniku komponent główny (misa) oraz element podmontażu (czujnik). Drugi z pracowników zajmuje się obsługą przenośnika bocznego podającego trzeci element montażowy, którym jest pompa. Ten sam pracownik zajmuje się wymianą wózków.

Po włożeniu misy następuje przejazd o krok. Podczas przejazdu na przenośniku paletowym wykonywane są następujące czynności: smarowanie gniazd poprzez natrysk, pobranie przez robota czujnika z paletki i włożenie go z ogromną precyzją w odpowiednie gniazdo misy. Kolejny robot przykręca urządzenie pomiarowe do misy. Ostatni robot procesowy instaluje pompkę w misie. Proces także wymaga kontroli szczelności, po takiej operacji produkty zabierane są na wózki transportowe. Maszyna produkuje gotowy element co 7,5 s.

SERCE MASZYNY

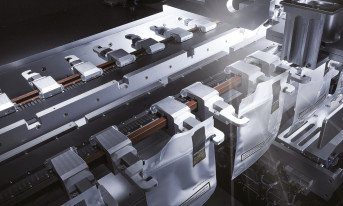

Projekt stacji do podmontażu misy wymusiła na firmie EXplatforma do stworzenie przenośnika o precyzji pozycjonowania 0,1 mm przy skoku o długości 800 mm i czasie krótszym niż 2 sekundy. Było to konieczne, aby uzyskać dokładność w procesie, minimalizować przestrzeń potrzebną do postawienia maszyny oraz dostosować się do wymagań bezpieczeństwa.

Aby sprostać zadaniu, firma wdrożyła przenośnik precyzyjny, wykorzystując przy tym swoje możliwości produkcyjne, projektując i wykonując specjalny łańcuch z gniazdami pod produkt oraz konstrukcję umożliwiającą uzyskanie bardzo dużej precyzji. EXplatforma nie bała się również wykorzystać napędu serwo w niekonwencjonalny sposób, tj. do poruszania przenośnikiem. Dzięki tej precyzji możliwa jest praca czterech robotów w jednym takcie, przy czym można było wyeliminować konieczność użycia systemu wizyjnego, a więc też skrócić takt maszyny.

Kolejnym kluczowym elementem były przenośniki precyzyjne do podawania pompek, z którego z kolei robot pobierał komponent i montował w misie. Ze względu na dużo mniejsze gabaryty pompek stosowane przenośniki można było uprościć, lecz również w ich przypadku precyzja została zachowana na poziomie 0,1 mm.

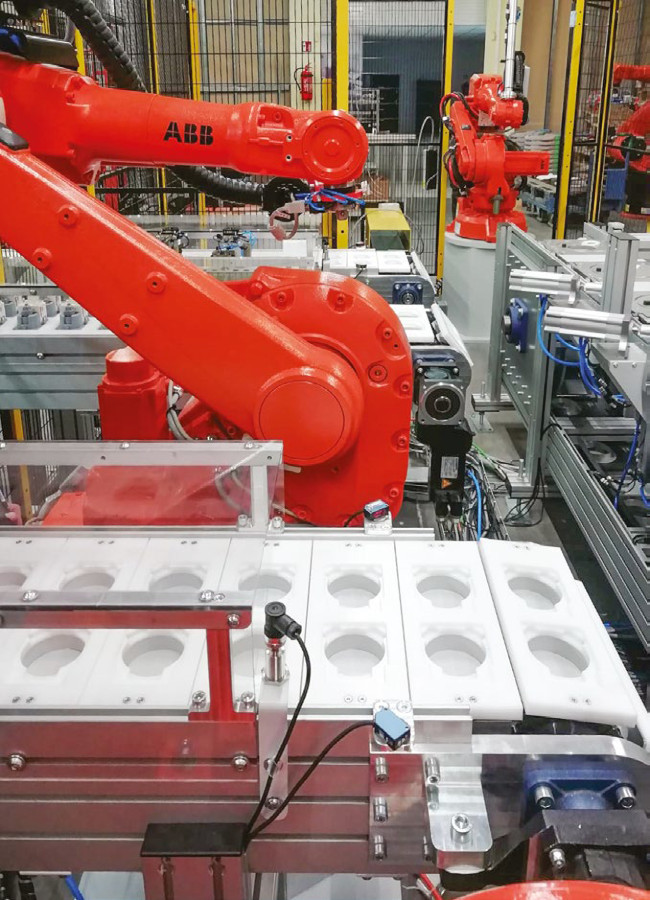

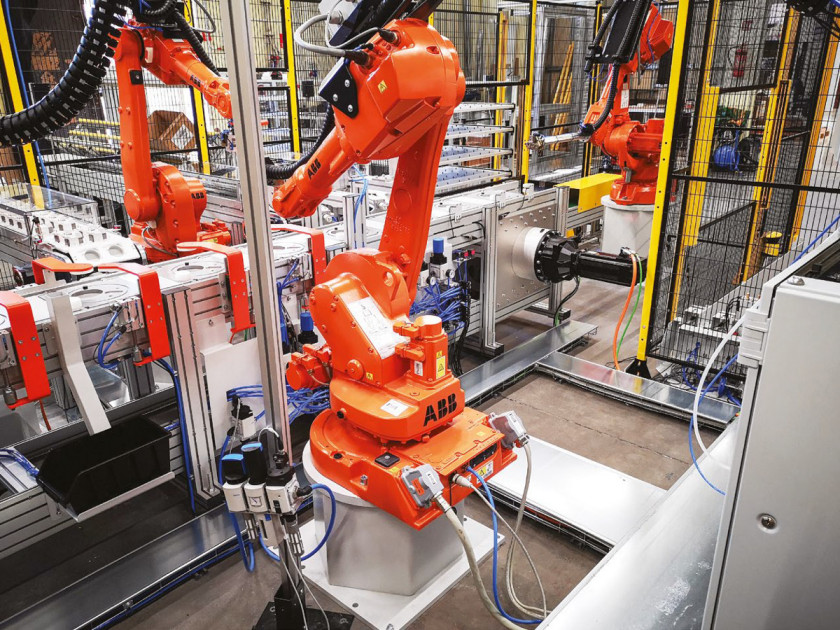

ROBOTY

Wykorzystywane roboty pracują w jednym takcie, zaś powtarzalność i dokładność pozycjonowania opisana powyżej pozwoliła na zrezygnowanie z systemów wizyjnych do kontroli położenia. Wszystkie roboty są sześcioosiowe, co zapewnia elastyczność podczas ewentualnej modyfikacji.

Polski integrator automatyki EXplatforma wykonał maszynę do podmontażu komponentów zmywarek dla jednego ze swoich czołowych klientów. Wieloletnie doświadczenie w branży AGD poskutkowało niesamowitym efektem, zaś sam projekt realizowany był całościowo od koncepcji do maszyny "pod klucz". Cotygodniowe spotkania z klientem doprowadziły do osiągnięcia więcej niż pierwotnie wyznaczony cel.

Pierwszy robot pobiera z paletki czujnik za pomocą chwytaka i wkłada go do misy. Problemem na tym stanowisku było bardzo ograniczone miejsce pozwalające na pochwycenie czujnika, a także ograniczone miejsce w samym komponencie głównym do włożenia czujnika. Kolejny robot wyposażony jest w automatyczny wkrętak (tego typu aplikacje są specjalnością integratora). Trzeci z robotów służy do montażu pomp w misie, przy czym ma on automatyczny system zmiany narzędzi. Dzięki temu spektrum możliwych do montażu pomp jest ogromne. Dodatkowo ewentualne przyszłe modyfikacje nie będą wymagać wymiany bardzo skomplikowanego chwytaka, a zarazem udźwig robota mógł być obniżony. Ostatni, czwarty z robotów służy natomiast do paletyzacji gotowych wyrobów, które odkładane są na wózki transportowe.

WÓZKI

Proces, a w zasadzie bardzo krótki takt maszyny, wymagał zastosowania systemu wymiany wózków bez przerywania pracy robotów. Zastosowano dwa niezależne miejsca dokujące na wózki z zachowaniem bezpieczeństwa. Miejsca dokujące i dostęp do robota paletyzującego jest zabezpieczony fotobarierami. Same wózki również były specjalnie wykonane przez integratora. Wymagania stawiane wózkom to: wykonanie zapewniające możliwości automatyzacji, ergonomiczność, identyfikalność produktów w systemie informatycznym, łatwość prowadzenia, mały ciężar własny. Udało się je wszystkie osiągnąć. Dodatkowo wózek jest automatycznie dokowany i pozycjonowany w maszynie, tak aby punkty odkładcze były dla każdego wózka takie same.

URZĄDZENIA SPECJALNE

Ze względu na wymagania procesu konieczne było wykonanie testów. Dzięki zastosowaniu precyzyjnego przenośnika możliwe było testowanie wyrobu gotowego jeszcze na przenośniku, ograniczyło to zajmowane miejsce, można też było zrezygnować z urządzeń handligowych do przenoszenia misek do stacji testowych. Dodatkowym urządzeniem specjalnym jest stacja smarująca, przy czym gęstość elementu natłuszczającego była ogromna, a od maszyny wymagany jest brak przecieków. Cel został osiągnięty dzięki użyciu automatycznej dyszy malującej do tego zadania.

WSPÓŁPRACA Z KLIENTEM

Kontakt z klientem jest kluczowy do osiągnięcia jak najlepszego efektu końcowego. Po złożeniu zamówienia klient cały czas ma wpływ na to, co dzieje się z jego projektem i możliwe jest wprowadzanie korekt. W tym konkretnym przypadku, dzięki zaangażowaniu inżyniera od strony klienta, jak i zaangażowaniu inżynierów od strony integratora oraz cotygodniowym wideokonferencjom było mozliwe zoptymalizowanie całego procesu oraz powiązanej logistyki. Najlepszym podsumowaniem był efekt końcowy, gdzie maszyna z projektu 3D była całkowicie odwzorowana w rzeczywistości.

O stacji podmontażu można śmiało powiedzieć, że wykorzystywane są w niej technologie hi-tech. Korzyści płynące z wdrożonego projektu to: powtarzalność procesu, identyfikalność produktów, potwierdzenie jakościowe po każdym z etapów oraz korzyści ekonomiczne. Biorąc zaś pod uwagę ciągły rozwój firmy, jakość oraz terminowość zleceń, można spoglądać na nią jako na rozwijającego się lidera branży.

EXplatforma SA

www.explatforma.com