Nowe technologie zapewniają wydajniejsze metody pracy i otwierają nowe perspektywy działalności firm wytwarzających dobra konsumpcyjne, niezbędne w życiu współczesnych ludzi. Niezależnie od branży umożliwiają poprawę jakości, zwiększenie wydajności, skrócenie czasu wprowadzenia produktu na rynek oraz jego ścisłe dostosowanie do aktualnych potrzeb odbiorców.

Na skutek pandemii wielu przedsiębiorców wyraźnie uświadomiło sobie potrzebę posiadania niezawodnych rozwiązań technicznych, odpornych na działanie czynników zewnętrznych. W szczególności dotyczy to zawirowań globalnych, które nie tylko trudno przewidzieć, ale którym bez odpowiedniego przygotowania przede wszystkim trudno skutecznie stawić czoła.

W efekcie, w ostatnim czasie daje się zaobserwować stopniowe poszerzanie grona branż zainteresowanych skorzystaniem z możliwości oferowanych przez robotykę. Według IFR wyraźnie rośnie zapotrzebowanie na roboty przemysłowe przeznaczone do zadań zwanych „handlingiem”, gdzie znaczną część stanowią operacje przekładania, pakowania i paletyzacji produktów. Są to procesy powtarzalne, monotonne i uciążliwe, a do tego z natury charakteryzujące się dużą szybkością. Dodatkowo bardzo często wiążą się z dużym wysiłkiem fizycznym i koniecznością działania w warunkach niesprzyjających człowiekowi. To wszystko predysponuje je do automatyzacji i tworzy siłę napędową robotyzacji w niemal każdej branży produkcji przemysłowej.

Szybki start daje przewagę

Początek linii produkcyjnej jest obszarem szczególnym, bo od wydajności uzyskanej na tym odcinku zależy tempo prac w kolejnych etapach procesu wytwórczego, a w efekcie także sukces całego przedsiębiorstwa.

Z myślą o realizacji zadań na samym początku linii – m.in. depaletyzacji surowców, półproduktów i elementów ich opakowań – powstała innowacyjna seria lekkich robotów FANUC M-710iC, dobrze przygotowanych do manipulowania średnimi obciążeniami (12‒70 kg). Duże prędkości osiowe w połączeniu z uniwersalnością wynikającą z sześciu osi sprawiają, że są to idealne roboty do pracy z różnorodnymi przedmiotami, szczególnie tymi niewygodnymi w obsłudze.

Roboty tego typu cechują się nadgarstkiem o wąskim przekroju, sztywnym ramieniem i niewielkim zapotrzebowaniem na powierzchnię hali produkcyjnej. Ich okablowanie zintegrowano wewnątrz konstrukcji (przewody wewnętrzne robota mogą mieć gotowy interface do komunikacji, np. Ethernet IP/Profinet), co ogranicza ryzyko kolizji z peryferiami i elementami otoczenia, wydłużając żywotność systemu.

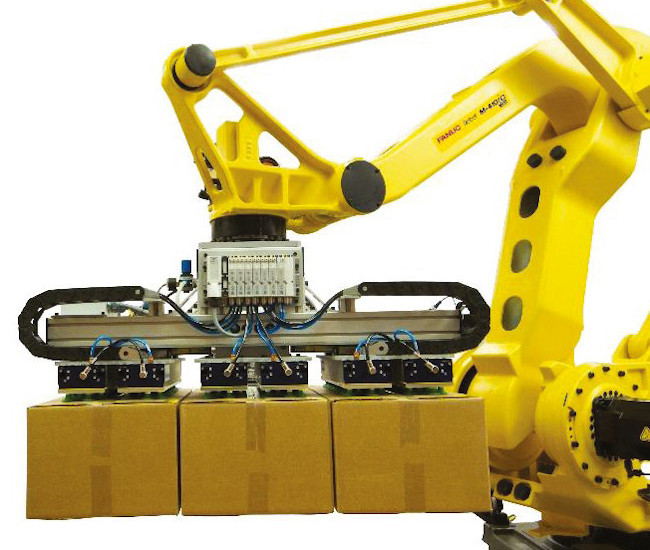

Z kolei roboty serii FANUC M-410 zostały zaprojektowane specjalnie z myślą o przenoszeniu ciężkich i nieporęcznych ładunków, w szczególności o ich pobieraniu z palet lub odkładaniu na palety. Dzięki udźwigowi do 700 kg i zasięgowi do 3,1 m, 4- lub 5-osiowe roboty z rodziny M-410 stanowią wydajne i uniwersalne rozwiązanie do obsługi różnorodnych produktów.

Warto wspomnieć, że firma FANUC jako pierwsza na rynku zaproponowała użytkownikom wyspecjalizowane roboty do paletyzowania i depaletyzowania produktów, a model M-410 to najszybszy i najsilniejszy robot z tej grupy produktów, zdolny do wykonania 1900 cykli i przetransportowania ładunków o masie 490 ton w ciągu godziny. Ma zoptymalizowaną przestrzeń roboczą i duży skok pionowy. Urządzenie zostało zaprojektowane, by układać stosy palet o wysokości około 2 m. Zintegrowanie podstawy i kontrolera w cokole (dostępne są też wersje bez cokołu) nie tylko pozwala zaoszczędzić miejsce w hali, ale i ułatwia transport oraz instalację. Prowadzenie kabli wewnątrz nadgarstka robota zapobiega zakłóceniom i wydłuża trwałość przewodów.

Roboty do pracy w sercu produkcji

Środek linii to obszar, gdzie odbywa się szereg procesów umożliwiających dostarczenie odbiorcom końcowym wysokojakościowych produktów w funkcjonalnych opakowaniach, precyzyjnie dostosowanych do potrzeb i charakteru zamówień. W szczególnie wymagających branżach, jak np. przemysł spożywczy czy farmaceutyczny, odbywa się tu dozowanie płynnych produktów w butelki, porcjowanie produktów sypkich, a także pakowanie wyrobów w jednostkowe opakowania z tworzyw sztucznych lub papieru, które następnie trafiają do opakowań zbiorczych. W tym miejscu następuje również weryfikacja jakości wyrobów. Te, które nie spełniają norm, są usuwane z linii produkcyjnej, by ograniczyć ryzyko, że zostaną wysłane do odbiorców. Na tym odcinku liczą się szybkość, precyzja i niesustanna koncentracja. Okazuje się, że roboty radzą sobie z tym doskonale – tym bardziej, że w ofercie firmy FANUC można znaleźć wiele wyspecjalizowanych modeli, m.in. z rodziny DELTA i SCARA, wprost stworzonych do takiej pracy.

Jedną ze szczególnie lubianych – zarówno przez użytkowników, jak i integratorów – serii robotów marki FANUC jest linia LR Mate 200iD, stworzona do operacji pobierania, odkładania i pakowania produktów, a także obsługi maszyn. Ulepszone parametry konstrukcji robotów z tej linii sprawiają, że są one doskonałym rozwiązaniem dla systemów transportowych i montażowych o wysokiej wydajności.

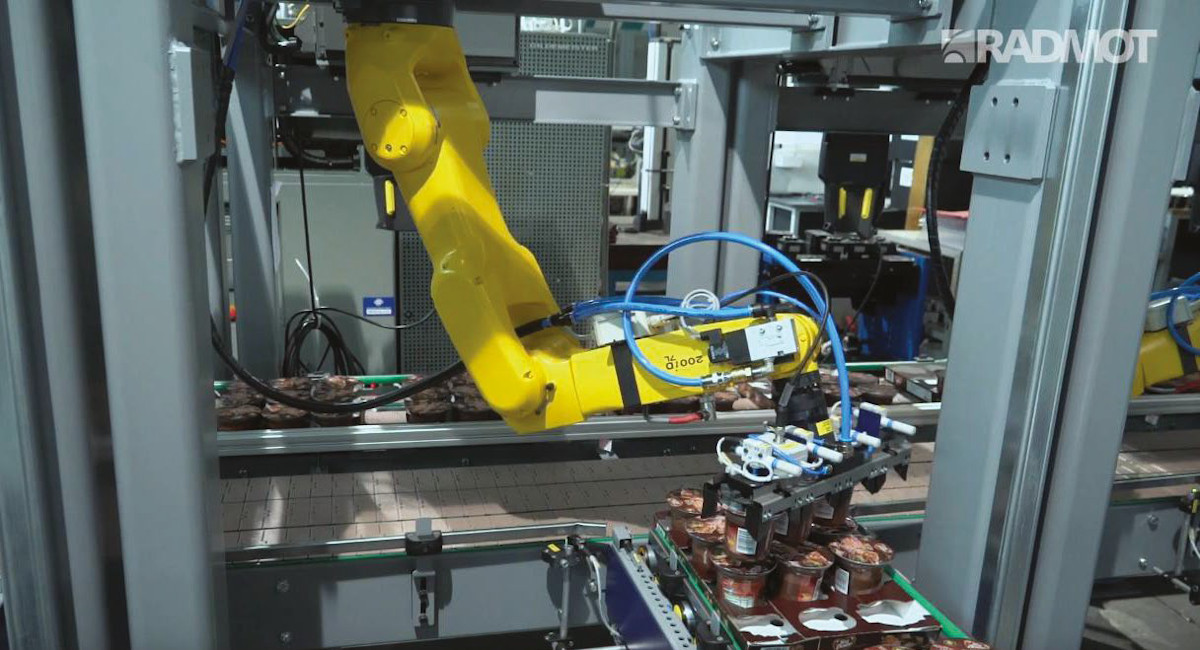

Przykładem aplikacji obrazującej zalety robota tego typu jest system do pakowania i miksowania jogurtów na tackach, zbudowany przez firmę Radmot.

- Jeden z naszych klientów potrzebował maszyny, która w sposób automatyczny pobierze produkty z gotowych opakowań i ustawi je w odpowiedniej kolejności na innych opakowaniach - mówi Paweł Zieliński, kierownik działu automatyzacji w firmie Radmot.

Wymagania klienta oraz napięte ramy czasowe sprawiły, że aplikacja musiała zostać „uszyta na miarę”. Część elementów systemu powstała w firmowym parku maszynowym, a inne stworzono z pomocą sprawdzonego dostawcy. Cały proces projektowania linii do automatycznego mieszania jogurtów na tackach zamknął się w czasie 6 miesięcy.

Gotowa linia produkcyjna, o długości 8 m i szerokości 6 m, została wyposażona w cztery roboty marki FANUC typu LR Mate 200iD, podajniki rolkowe oraz taśmowe, kilkadziesiąt sensorów optycznych i indukcyjnych, system bezpieczeństwa i kilkanaście chwytaków podciśnieniowych. Zdaniem producenta jest ona wyjątkowo uniwersalna, wielozadaniowa i niezawodna.

- Możemy zaprogramować urządzenie w ten sposób, że wykona najbardziej nietypowe konfiguracje, dokładnie takie, jakich będzie potrzebował klient - zapewnia Paweł Zieliński.

W fabryce, która zamówiła system, maszyna miksuje tackę składającą się z kilkunastu jogurtów w niesłychanie krótkim czasie. Wystarczy zaledwie 5 sek., by zrealizować to pracochłonne zadanie. Roboty pracują w tempie do 4 m/sek. i 24 godz./dobę przez 7 dni w tygodniu. Dzięki temu wydajność produkcji gwałtowanie rośnie, osiągając wartości rzędu kilkudziesięciu ton produktu w ciągu jednego dnia.

Dzięki kompaktowej i smukłej sylwetce każdy robot LR Mate 200iD wykorzystuje niewielką powierzchnię hali produkcyjnej, oferując jednocześnie duże osiągi w zakresie szybkości osi, udźwigu i wykorzystania obszaru pracy.

Wdrożenie aplikacji zaowocowało gigantycznym wzrostem wydajności operatorów maszyn, a także większą możliwością precyzyjnego dostosowania mieszanki asortymentu do zamówień odbiorcy. Ta maszyna to wzorcowy przykład oszczędności pieniędzy oraz energii.

Na marginesie warto zaznaczyć, że FANUC w ramach serii oferuje również wersje robotów przygotowanych do pracy w pomieszczeniach „clean room” oraz środowiskach o podwyższonym poziomie wilgoci – w pełni przygotowane do obsługi wymagających procesów produkcji żywności.

Przeglądając szeroki wachlarz robotów firmy FANUC, warto zwrócić uwagę na rodzinę M-10iA, tworzoną przez najszybsze roboty w swojej klasie. Modele z tej serii zapewniają większą wydajność i zoptymalizowane czasy cyklu w przypadku różnorodnych zadań, w szczególności tych, które są związane z podnoszeniem lub umieszczaniem detali w ściśle określonych miejscach. Robot M-10 waży zaledwie 140 kg, ale jego udźwig wynosi aż 16 kg, dzięki czemu stanowi idealne rozwiązanie do załadunku i rozładunku różnorodnych produktów. Charakteryzuje się też bardzo dużymi prędkościami osiowymi i przyspieszeniem oraz wydajnymi ruchami nadgarstków. Ramię o wąskim przekroju z okablowaniem zintegrowanym we wnętrzu pozwala na sprawne działanie nawet w ograniczonej przestrzeni. Uszczelnione łożyska i bezszczotkowy, niewymagający konserwacji silnik AC zapewniają tym robotom minimalne przestoje oraz ochronę i niezawodność przez długi czas użytkowania.

Nieco większe roboty serii FANUC M-20 to branżowi liderzy pod względem udźwigu, zasięgu i prędkości osiowej. Oferują zasięg do 2 m i mogą obsłużyć przedmioty o wadze do 35 kg. Dzięki wyjątkowej konstrukcji te stosunkowo lekkie, ale silne, sześcioosiowe urządzenia mają okablowanie zintegrowane w ramieniu i nadgarstku. Model M-20 to optymalny wybór w przypadku zadań obejmujących manipulowanie średnimi obciążeniami.

Przykładem wdrożenia robota marki FANUC z linii M-20 jest system stworzony w celu układania gotowych wyrobów mięsnych w opakowaniach zbiorczych w zakładzie JBB Bałdyga. Dzięki zastosowaniu robotów kartony są tam bardzo sprawnie zapełniane produktem, jeszcze zanim trafią do komórki paletyzacyjnej. Półautomatyczne linie pakujące zapewniają wydajność obsługi produktu na poziomie 7 ton/godz. A to przyczynia się do możliwości osiągnięcia globalnego wyniku rzędu 300 ton gotowego wyrobu pakowanego w ciągu każdej doby.

Stanowisko pakowania gotowych wyrobów – niegdyś jedno z najcięższych dla załogi, z uwagi na panujące tam wyśrubowane wymogi – dzięki wprowadzeniu robotów przekształciło się w jedno z najlżejszych i najbardziej lubianych. Monotonne prace wykonują dziś maszyny, a pracownicy korzystają z praktycznych rozwiązań niwelujących masę produktu i znacznie poprawiających komfort ich codziennej pracy.

Dużą rolę w zakładzie JBB Bałdyga odgrywają także cztery inne roboty – typu R-2000iB/185L, pracujące w komórce paletyzacyjnej. Trzy z nich dysponują chwytakiem podciśnieniowym, umożliwiającym swobodne przemieszczanie ładunku o masie nawet 180 kg. Roboty są odpowiedzialne za paletyzowanie kartonów zawierających gotowy produkt, zamykanych na wcześniejszych etapach procesu. Okazują się bardzo elastyczne i bez trudu radzą sobie z obsługą czterech różnych kompozycji kartonów na palecie. Dodatkowo, żeby wiązać kolumnowe ustawienie mozaiki i kartonów, zakład stosuje przekładki, które robot układa na wybranych warstwach (zgodnie z programem), by zapewnić stabilność opakowań na palecie.

W ramach produkcji realizowane są głównie zamówienia dla sieci, obejmujące szarże konkretnego asortymentu produktu. Roboty perfekcyjnie pakują kartony na palety niezależnie od ich zawartości. Każda z palet otrzymuje indywidualny numer, dzięki czemu w magazynie można łatwo identyfikować poszczególne produkty i płynnie kierować je do odpowiednich odbiorców. W asortymencie firmy jest ponad trzysta produktów, których udział w globalnej produkcji waha się w zależności od sezonu.

Roboty wspierające wrażliwe końce linii

Końcówka linii produkcyjnej w zakładzie JBB Bałdyga, podobnie jak w wielu innych firmach, często jest tzw. wąskim gardłem, bardzo wpływającym na wyniki całej produkcji. Optymalizacja czasu i sposobu układania produktów na paletach przekłada się bezpośrednio na wysokość jednostkowych kosztów magazynowania oraz transportu. Dlatego wytwórcy poszukują sprawdzonych rozwiązań technologicznych, które pozwolą skrócić czas cyklu produkcyjnego i stworzyć możliwości sprawnego układania produktu w warstwach aż do zadanej wysokości lub ciężaru stosu. Schemat ułożenia każdej z warstw nie jest przypadkowy i wynika z konieczności wykorzystania możliwie dużej powierzchni palety. Optymalizacja parametrów procesów pakowania bezpośrednio przekłada się na możliwość redukowania kosztów.

Planując automatyzację tego wrażliwego odcinka linii, warto przyjrzeć się szybkim, niedużym, 5- lub – 6-osiowym robotom FANUC R-1000iA, które dzięki udźwigowi do 100 kg i zasięgowi 2,2 m stanowią idealne rozwiązanie do realizacji wymagających celów, szczególnie w sytuacjach, gdy konieczne jest manipulowanie średnimi obciążeniami. Zostały one zaprojektowane przede wszystkim z myślą o osiągnięciu dużej szybkości, a w efekcie – niedoścignionej wydajności. Dzięki dużemu przyspieszeniu zapewniają najkrótsze czasy cyklu, a ich zwarta konstrukcja pozwala oszczędzać cenne miejsce w hali produkcyjnej.

Przy okazji wyboru konkretnego modelu warto zwrócić uwagę także na oferowane opcje oprogramowania robota, które decydują o funkcjonalności stanowiska zrobotyzowanego. Przykładem systemu, który znacznie usprawnia realizację procesu paletyzacji na takim stanowisku, jest FANUC ROBOGUIDE PalletPro. Oferuje on możliwość znacznego skrócenia czasu układania schematu paletyzacji, a w efekcie – uzyskania olbrzymich oszczędności czasowych i ekonomicznych. Autorskie oprogramowanie firmy FANUC samoczynnie wyznacza schematy układania detali na palecie oraz ustala wszelkie trajektorie robota. Programista musi tylko odpowiadać na pytania systemu – np. podać wymiary palety i detali, określić ułożenie podajnika detali i w razie potrzeby wpłynąć na zaproponowany schemat. W efekcie generuje się gotowy program. Etapem końcowym jest wgranie projektu bezpośrednio do robota, aby ten wykonywał oczekiwane ruchy robocze. Na bazie tego oprogramowania w bardzo wygodny sposób można stworzyć symulację, określić wydajności, jakie dla danych uwarunkowań będzie osiągał robot, a także przewidzieć korzyści wynikające z automatyzacji procesu, z punktu widzenia całego zakładu.

Roboty paletyzujące umożliwiają ograniczenie aktywności ludzi w przypadku wykonywania monotonnej, nużącej oraz niebezpiecznej dla ich zdrowia pracy. Dla produktów wrażliwych, takich jak żywnościowe, medyczne czy farmaceutyczne, kwestią nie do przecenienia jest wzrost bezpieczeństwa produkcji, wynikający z ograniczenia ryzyka zanieczyszczenia produktów podczas ich obsługi przez człowieka.

www.fanuc.pl