Jak zbierać dane… i które?

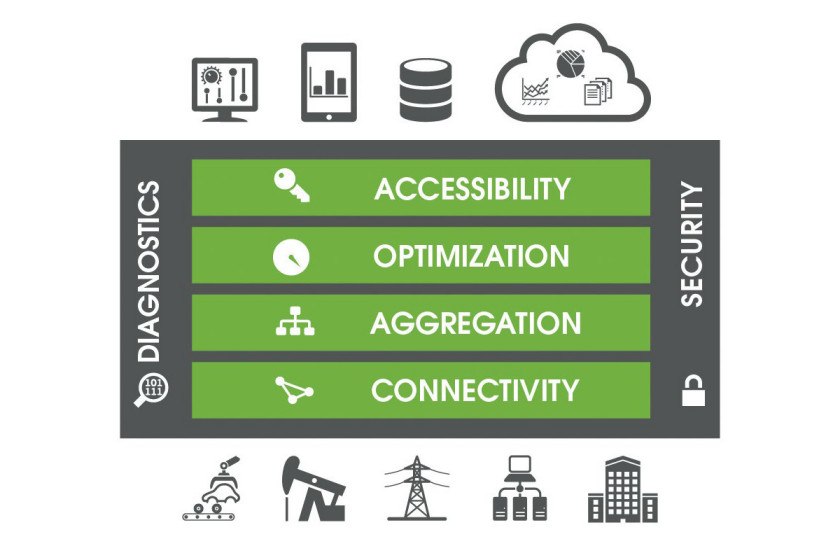

Sposobów jest wiele, ale warto zwrócić uwagę na rozwiązania jak najbardziej otwarte, czyli te, które korzystają z otwartych, wspólnych, a nie „prywatnych” standardów. To pozwoli uniezależnić się od sprzętu i oprogramowania jednego producenta, zapewniając często możliwość scalenia wszystkich źródeł w jednym miejscu.

Takim rozwiązaniem jest standard OPC, istniejący na rynku od ponad 20 lat – a obecnie jego najnowsza, bezpieczna, niezależna od platformy sprzętowej i systemowej odmiana OPC UA.

Serwery OPC… i trochę więcej

W klasycznym ujęciu serwer OPC za pomocą specjalnych driverów pobiera dane z różnych, niekompatybilnych ze sobą sterowników PLC (np. Siemens i Allen-Bradley), po czym udostępnia je klientowi OPC, którym może być np. wizualizacja, SCADA czy też określona aplikacja.

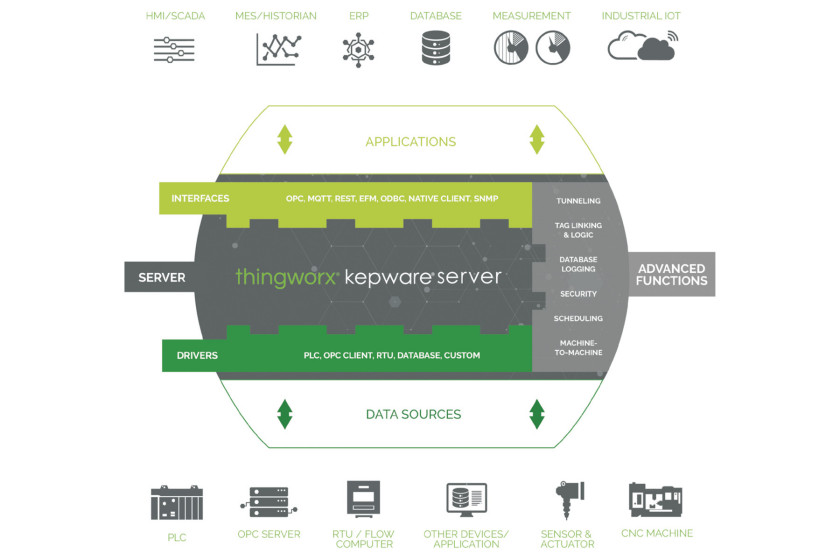

Obecnie niektóre serwery OPC stanowią jednak o wiele bardziej rozbudowaną platformę komunikacyjną. Uznawany za światowy numer 1 serwer OPC firmy Kepware (grupa PTC) o nazwie KEPServerEX (lub ThingWorx Kepware Server) dzięki dodatkowym wtyczkom umożliwia wymianę danych pomiędzy niemal wszystkimi punktami danych w zakładzie produkcyjnym, opartą nie tylko na standardzie OPC. Mogą to być np. sterowniki PLC, wagi, napędy, HMI, SCADA, MES, ERP, baza danych, arkusz kalkulacyjny czy plik płaski (np. CSV). Większość punktów może być zarówno źródłem, jak i miejscem docelowym.

Przykładowo, wtyczka DataLogger umożliwia logowanie w każdej bazie danych zgodnej z ODBC. Z kolei ODBC Client zapewnia nie tylko zapis, ale i odczyt danych z bazy oraz zapis do PLC. Dzięki wtyczce Advanced Tags możemy dokonywać obliczeń i formatowania danych w locie oraz ustawiać wyzwalacze (triggery), co pozwala zbudować własny algorytm wymiany danych zamiast surowego, masowego wypełniania tabel w bazach.

Czy to bezpieczne?

Komunikacja w standardzie OPC UA będzie bezpieczna, jeśli zostanie oparta na certyfikacie i zaszyfrowana kluczem RSA, stosowanym m.in. do zabezpieczeń transakcji bankowych. Użytkownik ma wybór poziomu zabezpieczeń – od otwartego kanału, poprzez login i hasło, aż do wspomnianych certyfikatów. Dodatkowo komunikacja odbywa się tylko na jednym porcie, co ułatwia jej monitorowanie.

Ile to kosztuje?

Wiele firm, dążąc do cyfryzacji zakładu, decyduje się na zakup np. systemu MES, który w teorii ma być jednym narzędziem do wszystkiego, a w praktyce często okazuje się, że długotrwałe wdrożenie i zakup licencji generuje koszty trudne do odzyskania całymi latami. Tymczasem zakup serwera OPC to koszt rzędu kilku lub kilkunastu tysięcy zł. W tej cenie uzyskujemy dostęp do danych z wielu urządzeń, często różnych producentów, obsługujących różne protokoły. Jeśli firma ma już system MES, serwer OPC może być dobrym uzupełnieniem, pozwalającym zintegrować z MES-em dane ze źródeł przez niego nieobsługiwanych.

Wspomniany wyżej serwer OPC KEPServerEX to wydatek ok. 6 tys. zł za pakiet Siemens Suite (możliwa komunikacja ze wszystkimi sterownikami Siemens S5/S7) oraz ok. 15 tys. zł za pakiet Manufacturing Suite, zawierający drivery do obsługi ponad stu popularnych protokołów (komunikacja m.in. z PLC marek Allen-Bradley, Beckhoff, Fanuc, Mitsubishi, Omron, Siemens, Wago, urządzeniami Modbus TCP/RTU). W podanej cenie znajduje się roczne wsparcie techniczne i opcja bezpłatnej aktualizacji, które można dobrowolnie przedłużyć. W modelu subskrypcji, płacąc rocznie 40% ceny licencji wieczystej, wsparcie i aktualizacje otrzymujemy gratis. Dostępne są także specjalne licencje dla producentów maszyn oraz firm z sektora Oil&Gas. Dokupując dodatkowe drivery i wtyczki, możemy w pełni zrealizować zadanie (np. obustronna wymiana danych między systemem ERP i sterownikami PLC) z użyciem oprogramowania jednego producenta.

Co zrobić z danymi?

Dane pozyskane z produkcji za pomocą serwera OPC gromadzone są w różnego rodzaju systemach bazodanowych, np. ERP. Wiele popularnych systemów SCADA i wizualizacji może być klientem OPC UA. Informacje mogą być prezentowane w przeglądarce www po przesłaniu ich protokołem REST lub w aplikacjach do monitorowania i raportowania z obsługą REST API – coraz częściej trafiają też do chmury (lokalnej lub publicznej), najczęściej poprzez protokół MQTT, gdzie są analizowane za pomocą oprogramowania typu BI. Gdy mamy do czynienia z wieloma połączeniami oraz dziesiątkami tysięcy zmiennych, najważniejsze stają się ergonomia obsługi i zarządzania nimi oraz diagnostyka błędów komunikacyjnych, a także stabilność działania. Oprogramowania firmy Kepware zapewniają to od wielu lat w zakładach produkcyjnych oraz instalacjach rozproszonych na całym świecie.

Gdzie tu zarobek?

Dane z produkcji skorelowane z pozostałymi informacjami, zaszytymi w różnych obszarach przedsiębiorstwa (ERP, arkusze Excel, wiedza inżynierów i technologów), umożliwiają całościową analizę i optymalizację produkcji, co bezpośrednio przekłada się na obniżenie kosztów i zwiększenie możliwości wytwórczych. Nie ma tu jednego schematu i jednej drogi, ale z pewnością istnieją już świetne narzędzia, takie jak właśnie serwer OPC KEPServerEx, pozwalające stworzyć nie tyle bazę danych, co bazę wiedzy o przedsiębiorstwie, z której korzystać mogą zarówno kierownik produkcji (monitoring bieżącej produkcji, porównanie wydajności maszyn, linii i zmian), technolodzy (kontrola parametrów jakości, poprawności zleceń), jak też handlowcy, planiści czy zaopatrzeniowcy oraz magazynierzy. Z kolei automatyzacja procesów, możliwa np. dzięki modułowi Advanced Tags, przynosi wymierne korzyści w postaci wyeliminowania błędów ludzkich (zgodność zleceń produkcyjnych z właściwym harmonogramem w systemie ERP) oraz skrócenia czasu obiegu informacji, co również przynosi znaczny zysk finansowy.

W naszej ofercie mamy także oprogramowanie OPC Router firmy INRAY. Jest ono zarówno klientem, jak i serwerem OPC UA. Poza wszystkimi wyżej wymienionymi funkcjonalnościami, oferowanymi przez wtyczki firmy Kepware, umożliwia dodatkowo integrację z drukarkami, skanerami kodów, czytnikami RfiD, a także znacząco upraszcza zarządzanie przepływem danych.

Warto dodać, że jako firma INEE Sp. z o.o. wspieramy klientów zarówno przed sprzedażą, jak i po niej, a także sami wdrażamy rozwiązania z zakresu szeroko pojętej cyfryzacji i Przemysłu 4.0.

Szkolenia

Platforma KEPServerEX zapewnia prosty, intuicyjny interfejs, ale jak każde rozbudowane oprogramowanie wymaga nabrania wprawy. Dlatego dla naszych klientów i wszystkich osób zainteresowanych zakupem serwera OPC firmy Kepware oraz tych, którzy chcą wdrożyć się w komunikację OPC, organizujemy cykliczne 3- lub 4-dniowe szkolenia (warsztaty) w małych grupach, z naciskiem na praktykę (learning by doing). W tym roku szkolenia zaplanowano w terminach 28 września – 1 października, 26‒29 października oraz 23‒26 listopada. Są jeszcze ostatnie wolne miejsca. Zapraszamy!

Krzysztof Kuźniarz

INEE Sp. z o.o.

www.inee.pl