Bezpieczne i wydajne miejsce pracy

Producenci od lat poszukują rozwiązań, które równocześnie pomagają zwiększyć wydajność i elastyczność procesów roboczych oraz odciążyć pracowników od konieczności wykonywania ciężkich i rutynowych zadań. Nowoczesne rozwiązania pomagają osiągnąć ten cel. Coraz więcej linii produkcyjnych – zwłaszcza takich, w których kluczowa jest elastyczność, a nie maksymalna prędkość produkcji – jest wyposażanych w roboty współpracujące (coboty), które pomagają zwiększyć efektywność produkcji i dają więcej możliwości dostosowania się do dynamicznie zmieniających się potrzeb rynku i wymagań klientów. Dzięki temu, że coboty można łatwo przenosić z jednego miejsca na linii produkcyjnej do drugiego, istnieje możliwość połączenia ich z robotami mobilnymi, co pozwala im poruszać się autonomicznie.

Coboty dla jeszcze bardziej elastycznej produkcji

Serie produkowane na dzisiejszy szybko zmieniający się rynek są coraz mniejsze i bardziej zróżnicowane. Linie, które stworzono dla jednego produktu lub których przestawienie na produkcję innego produktu trwa bardzo długo, mogą okazać się nierentowne. W takim przypadku warto rozważyć modyfikację linii i wyposażenie jej w najnowocześniejsze roboty i roboty współpracujące.

Branże, w których szczególnie ważna jest możliwość dostosowania linii produkcyjnej do szybko zmieniających się trendów i wymagań konsumentów, bardzo cenią sobie wykorzystanie cobotów. W sytuacji, w której konieczne jest częste wprowadzanie modyfikacji na linii produkcyjnej, roboty współpracujące sprawdzają się doskonale, ponieważ są zdecydowanie bardziej elastyczne od tradycyjnych robotów przemysłowych. Umożliwiają tym samym sprawne dostosowanie produkcji do dynamicznie zachodzących zmian.

Wsparcie pracownika i pracodawcy

Roboty współpracujące wspierają ludzi przy wykonywaniu prac powtarzalnych, wymagających zachowania najwyższej precyzji lub podnoszenia ciężkich przedmiotów. Dzięki temu pracownicy nie muszą poświęcać swojego czasu na te czynności, co umożliwia ludziom wykonywanie bardziej wartościowych i ciekawszych zadań. Wpływa to korzystnie zarówno na przepustowość i elastyczność linii produkcyjnej poprzez zmniejszenie częstotliwości występowania sytuacji wymagających interwencji pracownika, jak i na poprawę warunków pracy oraz zwiększenie bezpieczeństwa pracowników.

Coboty są również jednym z rozwiązań odpowiadających na wyzwanie, z którym producenci mierzą się już od wielu lat niemal w każdym segmencie rynku – jest to niedobór siły roboczej. Dzięki możliwościom, jakie daje automatyzacja, rutynowe czynności mogą być wykonywane przez roboty lub roboty współpracujące, co zmniejsza niekorzystne skutki problemu zbyt małej siły roboczej w przedsiębiorstwie.

Elastyczne rozwiązania logistyczne

Współczesne przedsiębiorstwa dążące do stworzenia najbardziej optymalnych linii produkcyjnych szukają również rozwiązań pozwalających zmodernizować procesy logistyczne. Obecnie często stosuje się pojazdy AGV – mają one jednak swoje ograniczenia. Podstawowym z nich jest konieczność poruszania się po wyznaczonej wcześniej trasie, do czego potrzebują wsparcia rozbudowanych systemów nawigacyjnych. W zakładach, w których asortyment często się zmienia, może to rodzić problemy wynikające z konieczność ciągłego modernizowania tras przejazdu i wyznaczania nowego toru jazdy, co może być uciążliwe i niepraktyczne. Wózki widłowe są także jednym z głównych źródeł wypadków i poważnych obrażeń na terenie magazynów.

Dlatego coraz więcej przedsiębiorców decyduje się na wdrożenie autonomicznych robotów mobilnych (AMR), które są coraz bardziej wszechstronne i mogą obsługiwać wiele różnych zadań związanych z transportem materiałów. Ponadto odciążają pracowników w środowisku produkcyjnym i spełniają wymagania w zakresie higieny, co w obliczu obecnej pandemii koronawirusa stało się jeszcze ważniejsze.

AMR w "fabryce przyszłości"

Jaka jest przewaga autonomicznych robotów mobilnych nad tradycyjnymi rozwiązaniami? Przede wszystkim potrafią one przemieszczać się w swobodny sposób i mogą zostać przeprogramowane zgodnie z wymogami zadania. W przypadku magazynowania i produkcji zwiększają efektywność procesów, pracując bezpiecznie wśród ludzi i minimalizując ryzyko odniesienia obrażeń ciała w niebezpiecznych sytuacjach. Aby zapewnić elastyczność produkcji, zakłady muszą być w stanie w krótkim czasie zmodyfikować lub zmodernizować swoje linie produkcyjne. Ponieważ roboty mobilne nie są robotami stacjonarnymi, mogą w tym pomóc. Co więcej, innowacyjne roboty mogą transportować ładunki o masie do 1500 kg, rozszerzając tym samym zakres zastosowań na przykład o transport ładunków o wielkości palety czy dużych i ciężkich części do samochodów.

Łatwa i bezpieczna współpraca ludzi i maszyn

Wdrożenie robotów mobilnych jest proste, a ponieważ mogą się one poruszać bardziej swobodnie, bez potrzeby definiowania tras, zakład zyskuje elastyczność. Takie roboty można także łatwo przeprogramować odpowiednio do wymogów zadania. Dodatkową korzyścią jest łatwa współpraca zarówno między personelem i robotami mobilnymi, jak i między robotami i maszynami czy też różnymi typami robotów mobilnych.

Nowoczesne roboty mobilne potrafią automatycznie wyznaczyć najlepszą trasę do transportu materiałów i jednocześnie bezpiecznie poruszać się między ludźmi i przeszkodami bez potrzeby stosowania magnetycznych taśm podłogowych i innych metod naprowadzania. Mogą na przykład przemieszczać ładunki do określonej lokalizacji, automatycznie omijając ludzi i przeszkody na swojej drodze. Potrafią określić swoje położenie, porównując wyniki skanu laserowego z wbudowaną mapą.

Rozwiązanie dla każdej branży

Autonomiczne roboty mobilne mają możliwość pracy w warunkach środowiskowych, które nie są komfortowe dla ludzi. Z tej przyczyny często stosuje się je np. w mroźniach czy w przemyśle farmaceutycznym, gdzie musi być zachowana bezwzględna czystość. W branżach, w których przemysłowe procesy produkcyjne wymagają większej elastyczności (np. w przemyśle spożywczym w trakcie pakowania mieszanego asortymentu) czy np. na lotniskach (do zautomatyzowanego przenoszenia bagażu z jednego miejsca na drugie) mobilne roboty transportowe są coraz częściej spotykanym rozwiązaniem. Wynika to z tego, że łączą w sobie (niezbędne w tych obszarach) elastyczność, szybkość i ładowność. Te cechy sprawiają, że są one również popularne w branży motoryzacyjnej, gdyż nie tylko umożliwiają sprawne łączenie magazynu z komórkami produkcyjnymi, lecz także dają możliwość udźwigu do 1500 kg.

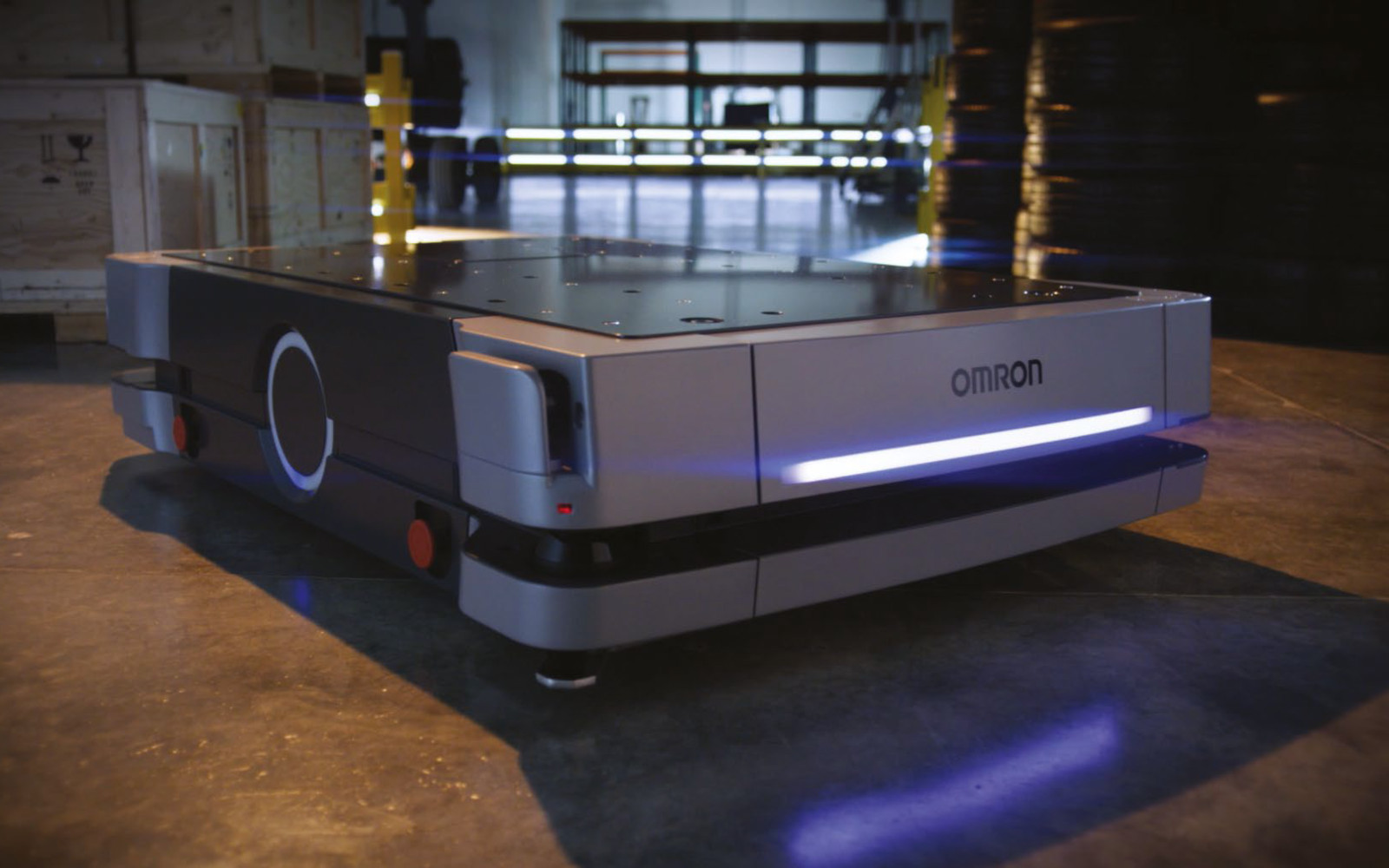

Właśnie z myślą o potrzebach producentów z branży motoryzacyjnej został stworzony najnowszy robot mobilny firmy Omron HD-1500. Jego maksymalna ładowność wynosząca 1500 kg umożliwia przewożenie takich części motoryzacyjnych, jak podwozie samochodu czy wielkogabarytowych produktów o rozmiarze palety. Tym samym wraz z modelami LD-60/90 i LD-250 tworzy on spójne i kompatybilne rozwiązania skrojone na potrzeby branży, umożliwiające transport różnych przedmiotów – od części, przez produkty w procesie produkcyjnym i produkty gotowe, po ciężkie materiały.

AMR do pracy na długich dystansach

Decydenci w fabrykach często zakładają, że roboty mobilne są odpowiednie głównie do pracy na krótkich, dokładnie określonych odcinkach. To mit. Obecnie transport materiałów między budynkami położonymi w większej odległości niż 300 metrów jest realizowany głównie przez pojazdy sterowane automatycznie (AGV). Jednak w transporcie na dużych odległościach doskonale sprawdzają się także roboty mobilne, zwłaszcza jeśli na trasie jest wiele punktów odbioru i przekazywania, a zakładowi zależy na możliwości doraźnego wprowadzania zmian w transporcie — na przykład możliwości wezwania robota mobilnego, aby wykonał pilne zadanie. Krótko mówiąc, roboty AMR to dobre rozwiązanie w zakresie transportu na ostatnim odcinku, gdzie potrzebna jest elastyczność.

Opłacalna inwestycja

Wielu przedsiębiorców waha się przed wdrożeniem nowych rozwiązań na linii produkcyjnej, obawiając się wysokich kosztów inwestycji. Dlatego modernizacja linii produkcyjnej wymaga gruntownego przemyślenia całego procesu i przeanalizowania przepływów produkcji, a przede wszystkim odpowiedzi na pytanie, czy dotychczasowe rozwiązania (np. wymagające częstej zmiany tras przejazdów AGV) nie generują wyższych kosztów niż wdrożenie nowocześniejszych technologii. Dla takich przedsiębiorstw wykorzystanie robotów współpracujących i mobilnych jest najkorzystniejszym rozwiązaniem, ponieważ dzięki możliwości ich łatwego przeprogramowania, problem wprowadzania kosztownych zmian w infrastrukturze zostaje wyeliminowany. W długiej perspektywie przynosi to najwięcej korzyści – zarówno oszczędności czasu, jak i optymalizacji kosztów.

Oprogramowanie dla skutecznego zarządzania

Dobry system zarządzania flotą pozwala zmaksymalizować zwrot z inwestycji i zminimalizować liczbę robotów potrzebnych do koordynacji zadań. Dostępny na rynku Fleet Manager umożliwia sterowanie nawet 100 robotami mobilnymi o różnych rozmiarach, konfiguracjach i ładowności w ramach jednego systemu. Dzięki niemu roboty mogą automatycznie wyznaczyć najlepszą trasę, a jednocześnie bezpiecznie współpracować z ludźmi i omijać przeszkody.

Harmonijna współpraca ludzi i maszyn

Rewolucja technologiczna zmienia naturę wykonywanej przez ludzi pracy, dążąc przede wszystkim do tego, aby miejsca pracy stawały się bardziej bezpieczne i wydajne. W przypadku niektórych zadań, np. bardzo wymagających fizycznie, a nawet niebezpiecznych, zastępowanie pracowników przez roboty może istotnie wpływać na ich zdrowie, bezpieczeństwo i komfort pracy. Pozwolenie robotom na wykonywanie powtarzalnych, ciężkich i niebezpiecznych czynności umożliwia ludziom wykonywanie bardziej wartościowych i ciekawszych zadań, co przynosi korzyść całej firmie. Wskazuje to, że w wyniku automatyzacji produkcji rynek pracy przekształca się w kierunku stwarzania bardziej kreatywnych miejsc pracy dla ludzi i powierzania rutynowych czynności maszynom. W miarę wzrostu inteligencji robotów możliwości współpracy pomiędzy ludźmi a robotami będą się zwiększać, tworząc coraz bardziej komfortowe warunki pracy dla ludzi i efektywne rozwiązania dla przedsiębiorstw.

Omron Electronics

https://industrial.omron.pl/pl/products/robotics