Głównym oczekiwaniem klientów jest obecnie zapewnienie dostarczania im materiałów, komponentów czy wyrobów gotowych na czas we właściwym miejscu i w określonej ilości. Nie ułatwiają tego zamówienia jednostkowe, dostosowane pod potrzeby indywidualne, podobnie jak duża liczba zamówień oraz zwrotów. W związku z tym organizacje wprowadzają systemy zarządzania jakością, pozwalające wykazać zdolność do stałego dostarczania produktów spełniających wymagania klienta i zgodnych z aktualnie obowiązującymi rozwiązaniami prawnymi. Powoduje to zmianę podejścia firm produkcyjnych do procesów logistycznych i rozwoju intralogistyki oraz powszechniejsze stosowanie koncepcji Lean Manufacturing, systemu Kanban, metod just in time, just in sequence. Ostatnia z wymienionych metod jest możliwa do realizacji tylko w przypadku doskonałego zaplanowania transportu.

Odmianą intralogistyki jest logistyka magazynowa, której część stanowi transport wewnątrzzakładowy, zapewniający ciągłość procesów produkcji. Nowoczesna logistyka magazynowa skupia się na rozwiązaniach opartych na wózkach jezdniowych bez operatora – takie jak roboty mobilne MOBOT firmy WObit.

Połączenie i współdziałanie

Postęp w rozwoju transportu wewnętrznego jest możliwy dzięki wsparciu obszarów magazynowych i produkcyjnych przez wspomniane wózki jezdniowe bez operatora. Rozbudowa systemu o sygnalizację świetlną, głowice RFID, czujniki ultradźwiękowe czy kamery lub skanery 3D pozwala na współdziałanie robotów mobilnych z wózkami widłowymi oraz innymi maszynami jeżdżącymi, co przekłada się na efektywną pracę wszystkich elementów systemu transportu wewnętrznego oraz zapewnienie odpowiedniego poziomu bezpieczeństwa operatorów.

Na obszarach, na których ciągi logistyczne są zbyt wąskie, aby wprowadzić ruch dwustronny, lub gdzie widoczność na skrzyżowaniach pozostaje ograniczona, można dla robotów mobilnych oraz wózków widłowych zastosować sygnalizację świetlną. MOBOTy firmy WObit współpracują z terminalami sterującymi, które pozwalają na połączenie ich z systemami sygnalizacji świetlnej. Jeśli konieczna jest informacja o aktualnym położeniu wózka widłowego, istnieje możliwość wyposażenia dodatkowo maszyny w pastylki RFID i odpowiedniego rozmieszczenia głowic RFID w obszarze pracy wózków.

Opisane rozwiązania pozwalają na bezkolizyjną pracę maszyn i bezpieczeństwo operatorów oraz zapewnienie optymalizacji procesu przepływu materiałów.

Rozszerzenie możliwości robotów sześcioosiowych

Przykładem efektywnego wykorzystania maszyn oraz przestrzeni produkcyjnej/magazynowej jest zastosowanie robotów sześcioosiowych lub robotów kolaboracyjnych, zintegrowanych z wózkami jezdniowymi. Relokacja robota stacjonarnego wymaga odpowiednich nakładów czasowych, finansowych oraz ludzkich, dlatego jest on często multiplikowany, co skutkuje jego nieefektywnym wykorzystywaniem. Dodatkowo roboty te wymagają dużych obszarów, ze względu na konieczność zabudowy wygrodzenia bezpieczeństwa. Wygrodzenia w aplikacjach łączących wózki jezdniowe z robotami zastępowane są przez układ bezpieczeństwa wózka jezdniowego i robota, redukujący tym samym koszt wygrodzenia. Laserowe skanery bezpieczeństwa tworzą wirtualne wygrodzenie, a wejście człowieka w obszar skanera powoduje natychmiastowe zatrzymanie robota. System aktywny jest również w trakcie jazdy i uniemożliwia wykonywanie jakichkolwiek ruchów przez robota, czego wymagają aktualnie obowiązujące normy, m.in. PN-EN ISO 3691-4.

Świetnym przykładem na zobrazowanie powyższej funkcjonalności jest MOBOT xArm, czyli MOBOT ze zintegrowanych ramieniem robotycznym, który potrafiprzemieszczać się pomiędzy stanowiskami pracy, a jego ramię wyposażone w odpowiedni chwytak umożliwia dowolną pracę.

MOBOT xArm idealnie sprawdzi się w magazynach. Ramię robotyczne z systemem wizyjnym jest w stanie wykonywać operacje pakowania czy kompletacji zamówień. Zastąpienie człowieka przez system autonomiczny umożliwia wysoką gęstość składowania produktów. W obszarach, gdzie znajdują się ludzie, odległości pomiędzy regałami i miejscami paletowymi muszą być zgodne z wymaganiami BHP. Autonomiczne roboty mobilne MOBOT wyposażone w koła omnikierunkowe mogą poruszać się po wąskich ścieżkach, co pozwala na optymalne wykorzystanie przestrzeni magazynowej i kompletację towarów z regałów za pomocą ramienia robotycznego wprost do opakowania zbiorczego, umieszczonego na platformie mobilnej. Powtarzalna praca systemu pozwala na określenie i wyeliminowanie wąskich gardeł procesów, wzrost ich efektywności oraz ciągły nadzór.

Pociągi logistyczne

Zwiększenie wydajności da się osiągnąć poprzez zastosowanie wózka jezdniowego z funkcją ciągnięcia wózków transportowych (przyczep) i utworzenie pociągu logistycznego. Aplikacja może być stosowana w zakładach, w których konieczne jest transportowanie dużej ilości różnych ładunków do jednego miejsca w krótkim czasie.

Zastosowanie pociągów logistycznych redukuje koszty wdrożenia aplikacji. Konstrukcja i produkcja przyczep jest dużo tańsza niż wózków jezdniowych. Wykorzystanie takich pociągów zamiast wózków widłowych podnosi poziom bezpieczeństwa w halach produkcyjnych. Roboty mobilne są niższe niż wózki widłowe, więc nie ograniczają widoczności pracownikom znajdującym się w strefie ich pracy i wokół pociągu. Dodatkowo operatorzy wózków mogą w trakcie pracy nie zauważyć pieszego, stąd ryzyko kolizji jest wtedy wyższe.

Pociągi logistyczne w przeciwieństwie do przenośników pozwalają na elastyczną zmianę trasy i punktów, z których odbierany oraz dostarczany jest towar. Konieczność dostosowywania obszarów produkcyjnych stanowi częste zjawisko, m.in. w branży automotive czy FMCG. Reorganizacja obszarów magazynowo-produkcyjnych nie wymaga wysokich nakładów finansowych, jak w przypadku stacjonarnych podajników – wystarczy zmiana trasy robota mobilnego z przyczepami w jego programie sterującym.

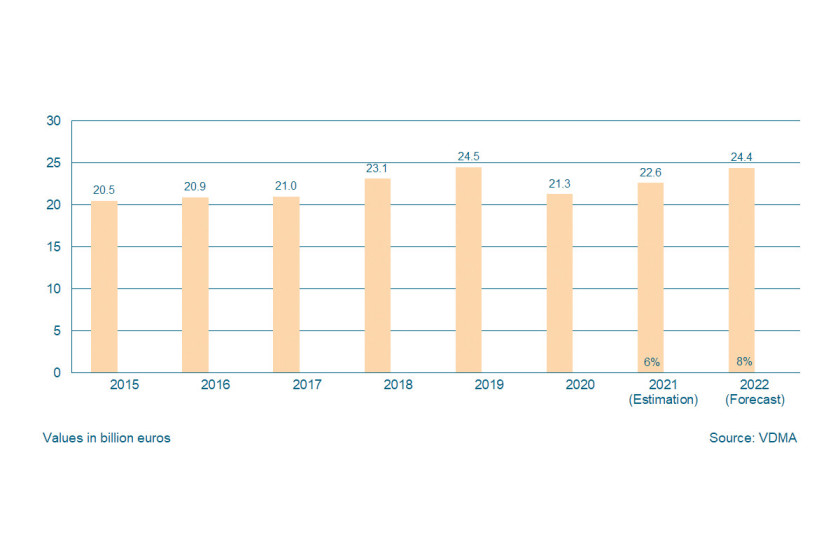

Obserwowany przez firmę WObit wzrost zainteresowania opisanymi powyżej aplikacjami do intralogistyki potwierdza opublikowany przez stowarzyszenie VDMA materiał*. W przedstawionych danych znajduje się informacja, że według szacunków wielkość produkcji dostawców rozwiązań intralogistycznych w 2021 r. zwiększyła się do 22,6 miliarda euro, co stanowi wzrost o 6 procent w porównaniu z rokiem 2020. Co więcej, w bieżącym roku spodziewany jest wzrost produkcji o 8 procent. Dane te motywują producentów rozwiązań intralogistycznych do dalszego rozwoju i doskonalenia dostarczanych technologii.

Ewelina Melniczak inżynier bezpieczeństwa/analiz ryzyka w firmie WObit i marki MOBOT