Czym jest aktuator?

Słowo "aktuator" pochodzi z łacińskiego wyrazu "agitare", oznaczającego poruszanie, napędzanie. Odnosi się więc do wszystkich rodzajów urządzeń służących do wytwarzania sił i realizacji określonych ruchów. Innymi słowy, aktuator to urządzenie wykonawcze, którego działanie polega na pobraniu energii elektrycznej i sygnału wejściowego, a następnie przekształceniu ich w pewną formę ruchu – np. obrotowego lub liniowego.

Przykładami działań, które może realizować aktuator, są m.in.:

- otwieranie lub zamykanie,

- pchanie lub ciągnięcie,

- podnoszenie lub opuszczanie.

Co to jest napęd liniowy?

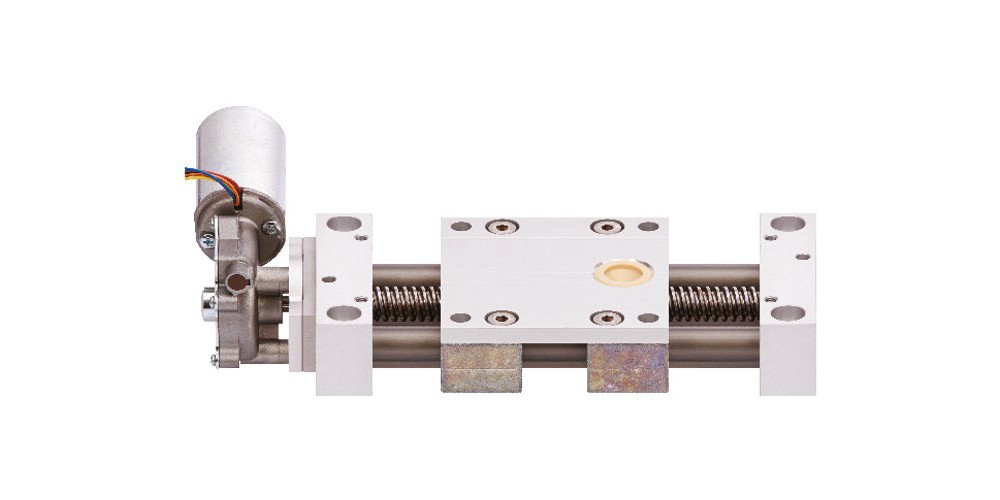

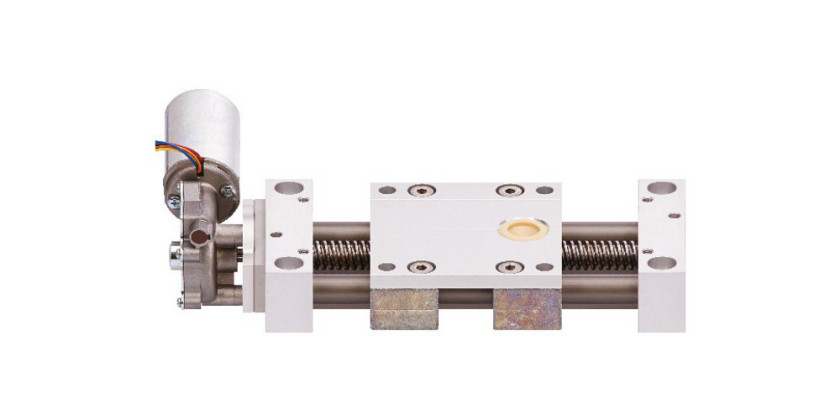

Napęd liniowy to urządzenie, które przekształca ruch obrotowy silnika w ruch liniowy. Aktuator tego typu przemieszcza ładunek na linii prostej z jednego punktu do drugiego. Istnieje wiele różnych typów napędów liniowych. W tym artykule skupimy się przede wszystkim na silnikach stosowanych w napędach liniowych ze śrubą pociągową.

Czym charakteryzuje się silnik stosowany w napędach liniowych?

Silnik do napędu liniowego to tak naprawdę taki sam silnik, jak każdy inny. Różnica polega tylko na tym, że jest on częścią systemu, który przekształca energię mechaniczną samego silnika w ruch liniowy, a nie obrotowy. Bardzo często w napędach liniowych stosuje się silniki prądu stałego, ponieważ są one tańsze niż inne dostępne na rynku rozwiązania.

Silniki prądu stałego są zasilane prądem stałym, podczas gdy silniki prądu przemiennego – prądem zmiennym. Silniki prądu stałego występują w wersjach 12 i 24 V. Wersja 12 V jest najbardziej popularna, natomiast modele 24 V wykorzystuje się w zastosowaniach przemysłowych, w których występują duże siły.

Jak silnik napędu liniowego przekształca ruch obrotowy na liniowy?

Silniki stosowane w napędach liniowych przekładają swój ruch obrotowy na liniowy za pomocą zintegrowanej śruby pociągowej oraz nakrętki. Silnik wytwarza ruch obrotowy za pomocą swojego wirnika. Gdy dołączona śruba pociągowa obraca się wraz z silnikiem, nakrętka śruby, zwykle przymocowana do wózka, porusza się do przodu po linii prostej.

Jak działa silnik prądu stałego? Z czego się składa?

Silnik pobiera prąd elektryczny i przekształca go w energię mechaniczną, stosując zasady siły magnetycznej i elektromagnetyzmu.

Jak wiadomo, bieguny o przeciwnych znakach przyciągają się, a bieguny o tym samym znaku odpychają się. Magnesy trwałe, wykonane z materiału ferromagnetycznego, wytwarzają stałe pole magnetyczne. Magnes można też jednak stworzyć, umieszczając drut wokół żelaznego rdzenia i przepuszczając przez niego prąd. Ten rodzaj magnesu nazywa się elektromagnesem.

Elektromagnes różni się od magnesu stałego pod kilkoma względami. Po pierwsze, ponieważ pole magnetyczne wytwarzane jest w tym przypadku przez prąd elektryczny, gdy prąd ustaje, ustaje również siła elektromagnetyczna. Po drugie, zmieniając kierunek prądu stałego, można odwrócić bieguny elektromagnesu – tzn. południowy może stać się północnym, a północny – południowym.

Silnik prądu stałego składa się z kilku części składowych. Pierwszą jest twornik. To w gruncie rzeczy prosty elektromagnes, który w najbardziej podstawowej wersji ma kształt prostokątnej ramki (a w przypadku silnika szczotkowego wchodzi w skład rotora). Dalej znajduje się komutator – rozdzielony metalowy pierścień, nasadzony na oś wirnika, który styka się ze szczotkami, połączonymi z przeciwnymi biegunami źródła prądu.

Twornik wraz z komutatorem znajdują się pomiędzy dwoma magnesami stałymi w stałym polu magnetycznym. Szczotki ładują komutator ładunkiem przeciwnym, dzięki czemu wirnik zaczyna się obracać. Kierunek obrotu zależy od polaryzacji szczotek. Działanie silnika polega na utrzymywaniu ciągłej destabilizacji biegunów w celu zapewnienia ciągłego obrotu twornika. Komutatory, poprzez szybką zmianę kierunku przepływu prądu przez ramkę, powodują dalszy obrót rotora (gdyby nie komutatory, ramka ciągle powracałaby do pozycji początkowej).

Jak wybrać silnik do napędu liniowego?

Wybór odpowiedniego silnika wymaga uwzględnienia kilku zmiennych, w tym położenia napędu liniowego (poziomo, bocznie lub pionowo), a także obciążenia, długości skoku i prędkości. Inne zmienne to rodzaj napędu, czy będzie to realizowane poprzez śrubę pociągową, napęd pasowy czy może listwę zębatą. Na koniec warto rozważyć kilka wymagań dotyczących produktu, takich jak temperatura, odporność na wodę, zastosowanie pod wodą, zgodność z FDA czy konieczność budowy ze stali nierdzewnej.

Istnieje wiele szczegółowych wzorów i równań, które należy stosować podczas wyboru silnika do modułu liniowego. Są jednak także prostsze metody. Można np. skorzystać z konfiguratora, jaki oferuje firma igus.

Który silnik prądu stałego pasuje do danego zastosowania i dlaczego?

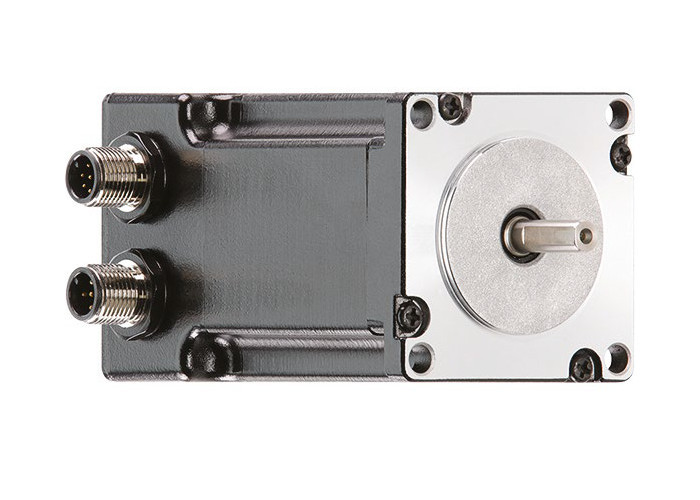

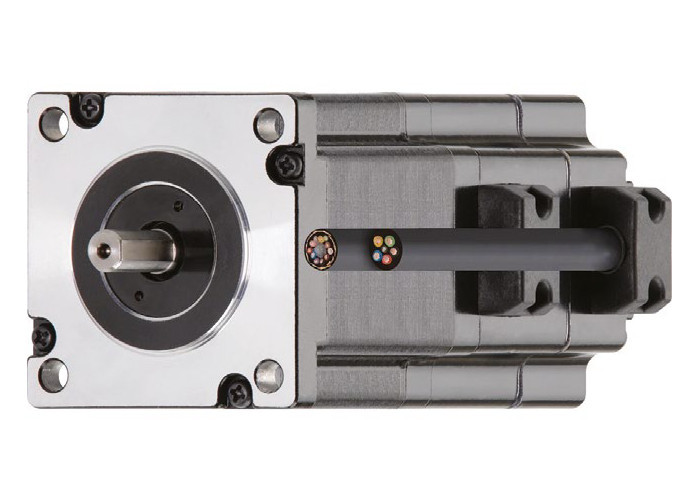

Jak wspomniano wcześniej, silniki prądu stałego są czasem stosowane w napędach liniowych ze względu na niską cenę. Dostępne są ich trzy rodzaje: tradycyjne silniki prądu stałego (często określane po prostu jako silniki DC), silniki krokowe oraz silniki EC/BLDC.

Szczotkowy silnik prądu stałego (DC) jest najmniej kosztowny spośród trzech wyżej wymienionych rodzajów, jednak szczotki zużywają się w nim po około 3 tys. godzin pracy. Taki silnik może pracować w trybie przerywanym (S2), co oznacza, że potrzebuje przerw na ostudzenie w cyklu pracy. W przeciwnym wypadku szczotki zużyją się znacznie szybciej. Jego dużą zaletą jest proste sterowanie – po podłączeniu zasilania silnik kręci się w jedną stronę, po zmianie polaryzacji – w drugą, a po odłączeniu zasilania kręcić się przestaje.

To wszystko sprawia, że silniki DC mogą być stosowane do prostych zadań w cyklu przerywanym.

Dlaczego warto wybrać silnik krokowy lub EC/BLDC?

Silniki EC/BLDC i silniki krokowe (oba rodzaje są bezszczotkowe) kosztują więcej niż silniki szczotkowe prądu stałego.

Główna różnica między modelem szczotkowym a bezszczotkowym polega na tym, że położenie magnesów stałych i twornika jest odwrotne. Prąd płynie bezpośrednio do stojana i aktywuje elektromagnetyzm w różnych jego częściach (poprzez wbudowane połączenia). Elektromagnesy i magnesy stałe są cały czas w stanie nierównowagi, ze względu na przełączanie aktywowanych połączeń wokół wirnika. W ten sposób w wirniku powstaje taki sam ruch obrotowy, jak w szczotkowym silniku prądu stałego.

Ponieważ jednak nie potrzebują one szczotek, silniki krokowe i EC/BLDC wymagają mniej konserwacji i są bardziej trwałe niż tradycyjne silniki prądu stałego. Modele bezszczotkowe są także bardziej wydajne, ze względu na bardziej bezpośredni charakter przepływu prądu, mogą również pracować bez przerw. Wymagają specjalnych sterowników, ale za to umożliwiają dokładne pozycjonowanie, a nie tylko ruch w prawo/lewo. Rozwijają większe prędkości i mają wyższe momenty obrotowe niż silniki szczotkowe. Silniki krokowe wyróżniają się tym, że są silnikami inteligentnymi. Ze względu na sposób, w jaki przepływa przez nie prąd, można policzyć kroki składowe wyjścia ruchu aktuatora liniowego i precyzyjnie sterować pozycją.

Są też bardzo popularne i szeroko stosowane, przez co łatwo dostępne, a ich najprostsze wersje pozostają stosunkowo tanie. Można także wybierać spośród droższych, bardziej funkcjonalnych wersji.

Na rynku jest też szeroki wybór sterowników – od prostych (tzw. step/direction), do bardziej zaawansowanych, obsługujących enkoder i inne peryferia, czy też komunikujących się z innymi urządzeniami po różnych protokołach, typu modbus, CANopen, profinet itp.

Do wad silników krokowych należy m.in. wyraźny spadek momentu przy wzroście prędkości.

Silniki BLDC rozwijają większe prędkości i mają stały moment w całym zakresie pracy, co jest ich dużą zaletą. Pozycjonowanie odbywa się w oparciu o sygnał zwrotny z czujnika Halla lub – dla większej precyzji – z enkodera o większej rozdzielczości.

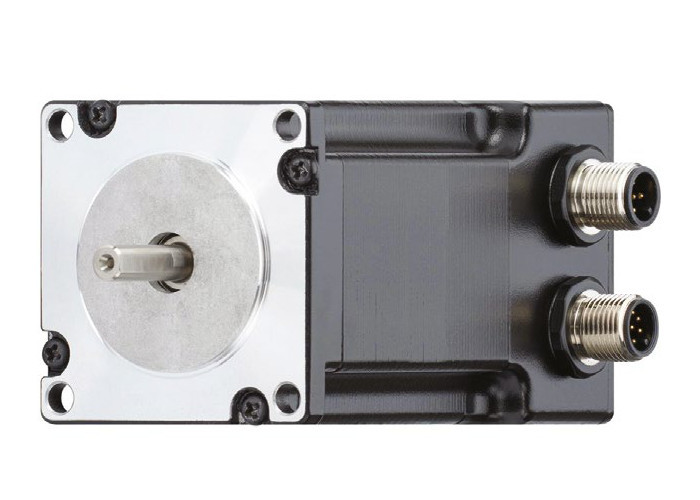

Co oznacza NEMA?

NEMA to skrót od National Electrical Manufacturers Association (Krajowe Stowarzyszenie Producentów Sprzętu Elektrycznego). Organizacja ta wprowadziła klasyfikację określającą standardy i rozmiary różnych urządzeń elektronicznych, w tym silników krokowych. Przykładowo, rozmiar silnika krokowego NEMA 23 oznacza, że powierzchnia montażowa silnika wynosi 14,9 cm². Normy ustalone przez NEMA ułatwiają klientom przejście od jednego producenta do drugiego bez konieczności wprowadzania istotnych zmian, np. w zakresie uchwytów montażowych i sprzęgieł. Jednakże silniki o tej samej wartości znamionowej NEMA mogą różnić się pod względem pewnych parametrów, takich jak długość wału, jego kształt, ale także liczba przewodów czy moment znamionowy.

A co z przekładniami?

Należy pamiętać, że przekładnie można zakupić dla wszystkich trzech typów silników – tradycyjnych silników prądu stałego, krokowych i BLDC. Przekładnie redukcyjne, dzięki serii połączonych ze sobą kół zębatych, zmniejszają prędkość, ale zwiększają moment obrotowy.

Przykładowo, w przypadku silnika BLDC, który wytwarza moment obrotowy o wartości 1 Nm i prędkość 3000 obr./min, przekładnia redukcyjna 5:1 przekształci te wartości na 5 Nm i proporcjonalnie zmniejszy prędkość do 600 obr./min.

igus

www.igus.pl