Instalacje do wytwarzania leków charakteryzują się modułowością, co daje firmie farmaceutycznej możliwość szybkiego przestawienia linii na inny produkt. Czynniki aktywne używane w procesie wytwórczym przechowywane są w mobilnych zbiornikach, które operator przemieszcza i wpina w instalację zgodnie z recepturami. Znakowanie tych zbiorników za pomocą nośników RFID jest najlepszym sposobem na pewne identyfikowanie składnika aktywnego znajdującego się wewnątrz. Dzięki informacjom tam zapisanym możliwe jest kontrolowanie, czy do produkcji zostanie użyty właściwy półprodukt. Ułatwia to także zarządzanie pustymi zbiornikami, które po opróżnieniu powinny trafić do strefy brudnej – do sterylizacji przed ponownym napełnieniem.

Nadzór procesów

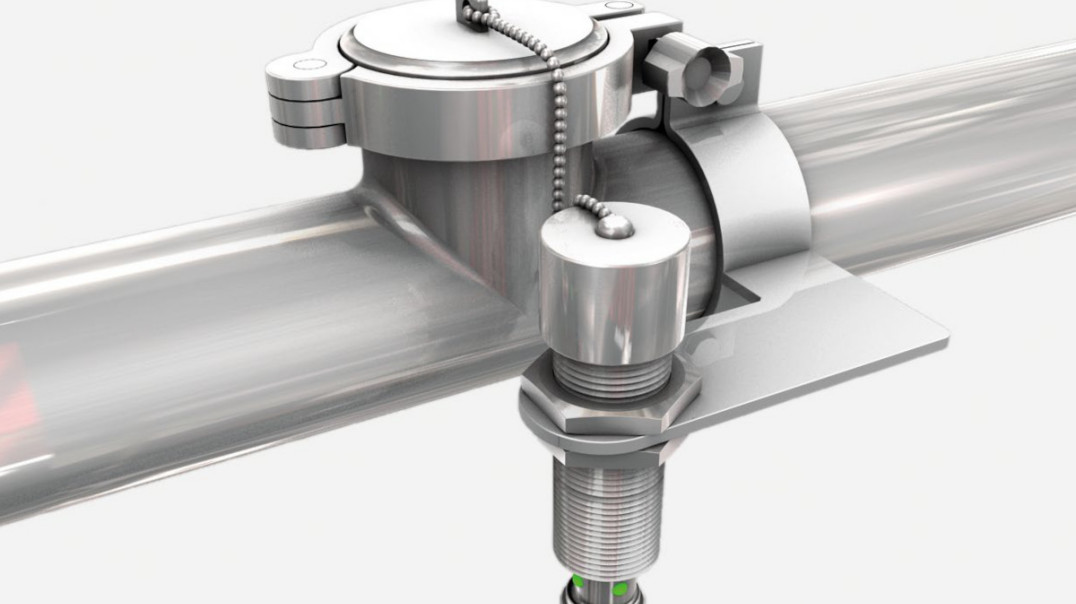

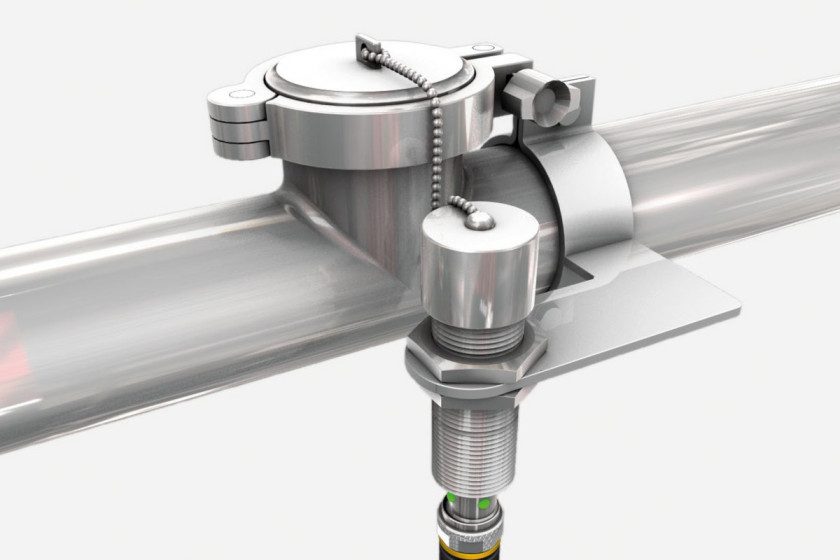

Odczyt informacji przy pobraniu pełnego zbiornika z magazynu to zwykle operacja wykonywana ręcznie przez operatora za pomocą czytników ręcznych. W instalacji natomiast, w miejscach, gdzie należy podstawić zbiornik i podpiąć do rurociągu, znajdują się zazwyczaj stałe głowice czytająco-zapisujące, weryfikujące, czy właściwy zbiornik trafił we właściwe miejsce (fot. 1).

Wraz z identyfikacją węży procesowych takie zabezpieczenia przed pomyłkami gwarantują bezpieczeństwo i jakość produktu końcowego. Znaczniki RFID są także pomocne w zarządzaniu opróżnionymi zbiornikami. Jak już wspomniano, puste zbiorniki trafiają do strefy brudnej, gdzie są myte i sterylizowane przed powtórnym użyciem. Proces sterylizacji gwarantuje jednak higieniczność zbiornika tylko przez określony czas – zwykle 24 lub 48 godzin. Dzięki znacznikowi RFID okres, jaki upłynął od sterylizacji, może być łatwo kontrolowany i jeśli okazuje się on dłuższy niż dozwolony czas składowania, dostajemy informację, że sterylizację należy powtórzyć przed ponownym użyciem zbiornika.

Proces sterylizacji również może być nadzorowany dzięki RFID. Oznakowane nośnikami urządzenia, wieszaki czy stojaki z elementami poddawanymi sterylizacji łatwo kontrolować, zapisując np. czas wjazdu i wyjazdu z autoklaw (fot. 2). Ponieważ sterylizacja to poddawanie elementów działaniu gorącej pary pod ciśnieniem, nośniki muszą być odporne na wilgoć, temperaturę i ciśnienie. Tak jak w przypadku wspomnianej wcześniej lakierni właściwy dobór nośnika jest bardzo ważny. Podobne rozwiązania spotykane są także w przemyśle spożywczym, gdzie autoklawy stosuje się np. do pasteryzacji gotowych produktów.

Modułowość linii w przemyśle farmaceutycznym powoduje, że w niektórych procesach w instalację wpina się aparaturę czy urządzenia wykonawcze, a w innych nie. Jeśli akurat dany proces nie wymaga dodatkowej aparatury w danym miejscu, to otwory montażowe powinny być zaślepione. W przeciwnym razie po uruchomieniu produkcji narażamy instalację na nieszczelność, co w konsekwencji prowadzi do wycieku czynnika aktywnego. Oprócz częstego w takich przypadkach zagrożenia zdrowia czy nawet życia personelu nieszczelności powodują również wymierne straty finansowe. Należy bowiem pamiętać, że czynniki aktywne są zwykle bardzo drogie. Potwierdzenie zaślepienia nieużywanych przyłączy procesowych to także zadanie dla technologii RFID. Do zaślepek przytwierdzone są na łańcuszkach nośniki, które po zainstalowaniu w przyłączu należy umieścić na głowicy czytająco-zapisującej. Bez potwierdzenia w systemie, że otwór jest zaślepiony, operator nie może uruchomić procesu (fot. 3).

Z aparaturą kontrolno-pomiarową w przemyśle farmaceutycznym wiąże się także restrykcyjne przestrzeganie okresów serwisowych, kalibracji itp. Dobrym sposobem na zarządzanie majątkiem produkcyjnym jest oznaczenie urządzeń kontrolno-pomiarowych nośnikami, w których wpisać można wszystkie aktualne statusy wymaganych czynności konserwacyjnych. Nośnik jednoznacznie poda informację o dacie ostatniej kalibracji czy przeglądu. Program do zarządzania aparaturą może także przypominać o zbliżających się terminach serwisowania. Jako przykład pokazano na fot. 4 przepływomierz z przymocowaną do niego plombą serwisową.

Kontrola jakości i dokumentacja

Wspomniane wcześniej aplikacje to nie jedyne obszary, gdzie RFID usprawnia pracę. Oprócz procesu wytwórczego produkcja leków to także szereg działań związanych z kontrolą jakości i dokumentacją produkcji. Badaniom jakościowym jest systematycznie poddawana partia produkcyjna. Próbka leku trafia do laboratorium, a wyniki jej badań są odpowiednio dokumentowane na wypadek kontroli czy potrzeby wycofania z obrotu. W dużych przedsiębiorstwach konieczne jest nawet śledzenie drogi próbki od momentu pobrania do momentu odebrania jej w laboratorium. W tym obszarze doskonale sprawdza się technologia RFID w paśmie UHF.

Głowice czytająco-zapisujące umieszczone w korytarzach i pomieszczeniach śledzą drogę próbki znakowanej nośnikiem informacji – dzięki temu możliwe jest szybkie zlokalizowanie próbki, odtworzenie przebytej przez nią drogi, a także, z pomocą odpowiedniego oprogramowania, zautomatyzowanie tworzenia niezbędnej dokumentacji.

Bez RFID ani rusz

Produkcja leków jest jedną z gałęzi przemysłu najbardziej restrykcyjnie kontrolowanych ze względu na konsekwencje błędów w trakcie wytwarzania. Bez systemów RFID niemożliwym byłoby zautomatyzowanie wielu faz produkcji, jak również tworzenie rzetelnej dokumentacji. Większość firm z branży jest świadoma zalet RFID i stosuje takie systemy lub planuje je wdrożyć w najbliższej przyszłości.

Andrzej Dereń

Dyrektor Techniczny

Turck

www.turck.pl