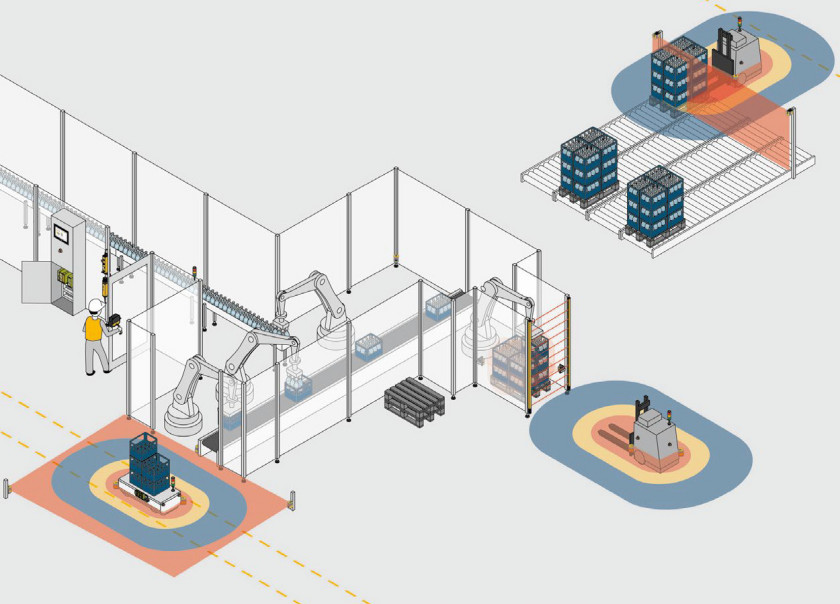

Tradycyjnym sposobem zapewnienia bezpieczeństwa w zakładach przemysłowych jest stałe oddzielenie ludzi od maszyn. Jednak w nowoczesnych fabrykach sztywne linie produkcyjne są zastępowane elastycznymi procesami produkcyjnymi. W tym kontekście na znaczeniu zyskują systemy wózków AGV - zwłaszcza autonomiczne roboty mobilne (AMR), które stają się coraz bardziej autonomiczne, elastyczne i mniej zależne od infrastruktury stacjonarnej. Jednak ich zastosowanie wymaga zmiany koncepcji bezpieczeństwa w miejscach, w których strefy pracy ludzi i maszyn nakładają się na siebie.

Ramy normatywne

W obszarze bezpieczeństwa rozwiązań w intralogistyce ramy normatywne stanowi część 4 normy ISO 3691, zatytułowana „Wózki jezdniowe bez operatora i ich systemy”. Ta najważniejsza międzynarodowa norma dotycząca systemów AGV opisuje wymagania wobec ich funkcji bezpieczeństwa oraz zasady walidacji. W Europie uzupełnieniem części 4 normy ISO 3691 jest norma EN 1175:2020 („Bezpieczeństwo wózków przemysłowych”), która odnosi się do konkretnych zagadnień elektrycznych dotyczących wózków przemysłowych bez operatora, w tym systemów wózków AGV. Poszczególne pojazdy sterowane automatycznie (wózki AGV) definiowane są jako maszyny, co w Europie oznacza, że muszą spełniać wymagania dyrektywy maszynowej oraz powiązanych z nią norm, a producent musi oznaczyć je znakiem CE. W części 4 normy ISO 3691 przyjęto metodykę opisaną w części 1 normy EN ISO 13849, w celu określenia poziomu bezpieczeństwa (PL) wymaganego do korzystania z różnych funkcji monitorowania, trybów pracy czy sterowania hamulcami pojazdów.

Bezpieczna automatyzacja wózków AGV

Jednym z podstawowych zagrożeń, jakie stwarzają poruszające się wózki AGV, jest ryzyko kolizji. Dlatego dla prostych wózków AGV poruszających się po z góry określonym torze i napotykających na swojej drodze potencjalne przeszkody, w części 4 normy ISO 3691 określono wymóg wprowadzenia czujników lub zderzaków wykrywających przeszkody. W przypadku naruszenia strefy bezpieczeństwa wózek AGV musi zostać zatrzymany. Realizacja tej funkcji bezpieczeństwa w wózkach AGV opiera się technicznie na czujnikach bezpieczeństwa i obsługujących je sterownikach.

Skaner laserowy PSENscan firmy Pilz umożliwia dynamiczne wyznaczanie do 70 chronionych obszarów. Przy wyższych prędkościach tego rodzaju strefy ochronne powinny być większe, aby umożliwić wcześniejsze wykrywanie przeszkód. Przy niższych – mogą być odpowiednio krótsze, aby ograniczyć przestoje do minimum. W połączeniu z przekaźnikiem bezpieczeństwa gwarantują one zatrzymanie wózka AGV w razie niebezpieczeństwa. Jeśli w aplikacji uwzględnione mają być również dodatkowe funkcje bezpieczeństwa (np. zatrzymanie awaryjne), można zastosować bardziej elastyczne rozwiązanie produktowe w postaci modułowego przekaźnika myPNOZ.

W zależności od potrzeb użytkownicy mogą tworzyć indywidualne rozwiązania bezpieczeństwa w ramach szerokiej gamy dostępnych wariantów. W razie potrzeby rozszerzenia funkcji w przyszłości, przekaźnik myPNOZ da się dowolnie rozbudować, co zapewnia dużą elastyczność przy projektowaniu aplikacji mobilnych. W przypadku bardziej złożonych stref ochronnych konieczne jest zwiększenie możliwości parametryzacji sterownika bezpieczeństwa. Konfigurowalny i modułowy sterownik PNOZmulti 2 firmy Pilz monitoruje jedną lub dwie osie (na moduł) z wykorzystaniem modułów monitorowania ruchu. Wraz z przyciskami zatrzymania awaryjnego PITestop oraz lampami mutingu PITsign użytkownicy otrzymują kompletne rozwiązanie przeznaczone do wydajnego i bezpiecznego monitorowania rozwiązań mobilnych.

Bezpieczna automatyzacja systemów wózków AGV

Swobodnie poruszające się platformy mobilne (autonomiczne roboty mobilne AMR) potrafią omijać przeszkody lub osoby bez zatrzymywania się. Zdolność ta wymaga jednak wprowadzenia bardziej złożonych funkcji bezpieczeństwa. Ważna jest możliwość przełączania między kilkoma strefami ochronnymi, zwłaszcza podczas pokonywania zakrętów. Dane nawigacyjne mogą być przekazywane bezpośrednio przez interfejsy UDP do systemu operacyjnego robota lub biblioteki oprogramowania (np. C++ lub ROS), a użytkownicy są w stanie wykorzystać te dane do stworzenia własnego algorytmu SLAM (Simultaneous Localisation and Mapping). W ten sposób generuje się mapy otoczenia, w oparciu na których system AGV jest w stanie unikać przeszkód.

Nie ma bezpieczeństwa maszyn bez bezpieczeństwa przemysłowego

Bezpieczeństwo maszyn to nie jedyny ważny aspekt bezpiecznej aplikacji – w intralogistyce istotną rolę odgrywa również bezpieczeństwo przemysłowe. Rosnące usieciowienie wymaga zastosowania dodatkowej ochrony. Jako swobodnie poruszające się wózki AGV, roboty AMR komunikują się ze swoim sterownikiem głównym drogą radiową, co wiąże się z ryzykiem przechwycenia lub zakłócenia komunikacji przez osoby z zewnątrz. Dane mogą zostać odczytane, w najgorszym zaś przypadku może dojść do zatrzymania wózka AGV, a co za tym idzie – do przerwania bieżącej produkcji. Moduł SecurityBridge firmy Pilz zabezpiecza sieć systemu sterowania przed manipulacją i stanowi gwarancję, że nikt nieupoważniony nie będzie miał dostępu do wewnętrznej sieci IT platformy mobilnej podczas pracy.

Funkcje kompleksowej identyfikacji i zarządzania dostępem to rozwiązanie wykraczające poza zwykłe bezpieczeństwo danych i sieci – ukierunkowane jest na ochronę wózków AGV przed fizyczną ingerencją lub niewłaściwym użyciem. W ramach tego podejścia rozwiązania mobilne da się chronić przed nieautoryzowaną ingerencją. W tym celu możliwe jest zastosowanie systemu kontroli dostępu (IAM) firmy Pilz, dzięki któremu użytkownicy są w stanie przeprowadzać samodzielną autoryzację bezpośrednio w procesie za pomocą kompaktowego transpondera RFID. Dostępne opcje obejmują zarówno proste aktywowanie jako zamiennik hasła i uwierzytelnianie w ramach określonych podfunkcji maszyny, jak i wewnątrzfirmowe kodowanie w celu zapewnienia dodatkowej ochrony przed manipulacją.

Jasny zakres odpowiedzialności, odpowiednie uprawnienia oraz rejestrowanie działań użytkowników pozwalają zapobiec błędom i zapewnić optymalną identyfikowalność.

Bezpieczna eksploatacja systemów pojazdów sterowanych automatycznie

Użytkownicy pojedynczych wózków lub zespołów wózków AGV bądź robotów AMR stoją przed koniecznością spełnienia wymagań określonych w części 4 normy ISO 3691, a wszystko to przy obowiązku zapewnienia najwyższego możliwego poziomu produktywności. Aby spełnić te wymogi, należy wziąć pod uwagę wiele czynników – często już na etapie planowania i projektowania rozwiązania. Wymieńmy najważniejsze z nich. – Jakie są warunki konstrukcyjne?

- W jaki sposób zachować bezpieczne odległości między torami, przedmiotami i innymi pojazdami, zgodnie z przepisami bezpieczeństwa i higieny pracy?

- Jak wyeliminować możliwe przyczyny kolizji?

- Gdzie należy zainstalować dodatkowe urządzenia ochronne i osłony, takie jak wygrodzenia i drzwi lub czujniki (np. kurtyny świetlne)?

W każdym przypadku ważnym elementem jest przeprowadzenie pełnej oceny ryzyka na wstępnym etapie planowania rozwiązania.

Od oceny ryzyka do oznakowania CE

Ważne, aby producent systemu wózków AGV przeprowadził ocenę ryzyka oraz szczegółową walidację kluczowych funkcji bezpieczeństwa. Uwzględnienie bezpieczeństwa systemu tych wózków na wczesnym etapie procesu zakupu pomaga uniknąć niepotrzebnych kosztów w przyszłości i zminimalizować potencjalne ograniczenia produktywności systemu. U klienta następuje końcowa ocena ryzyka związanego z systemem, uwzględniająca całe lokalne środowisko eksploatacji. W ramach tego procesu sprawdzane są wszystkie wózki AGV będące w użyciu. Wymagana późniejsza walidacja bezpieczeństwa koncentruje się na instalacji i integracji elementów bezpieczeństwa wózków.

Dzięki swojej wiedzy i doświadczeniu w dziedzinie bezpieczeństwa systemów AGV firma Pilz może zaoferować doradztwo oraz wsparcie w zakresie międzynarodowej oceny zgodności (w tym oznakowania CE w Europie lub zgodności z przepisami OSHA w USA) oraz zapewnienia bezpieczeństwa całego rozwiązania z systemami wózków AGV. Dopełnieniem kompleksowej oferty firmowej są szkolenia z zakresu bezpieczeństwa rozwiązań wykorzystujących systemy wózków AGV. Oprócz wymogów normatywnych treść szkoleń obejmuje również przegląd różnego rodzaju urządzeń zabezpieczających oraz funkcji technicznych systemów wózków AGV

Podsumowanie

Gwarancja bezpieczeństwa jest wynikiem zastosowania spersonalizowanego rozwiązania dla systemu wózków AGV oraz zrozumienia konkretnej aplikacji przy uwzględnieniu obowiązujących ram normatywnych. Kompleksowe podejście do dopasowania rozwiązania bezpieczeństwa do typu wózków AGV – nie mówiąc już o potrzebie zapewnienia zgodności systemu tych wózków z regulacjami – to najlepszy sposób na uzyskanie połączenia bezpieczeństwa i produktywności.

Przekłada się to na ciągłość pracy i przepływu towarów oraz bezpieczeństwo zarówno ludzi, jak i maszyn.

Pilz Polska

tel. 22 884 71 00

info@pilz.pl

www.pilz.pl