Rynek cobotów

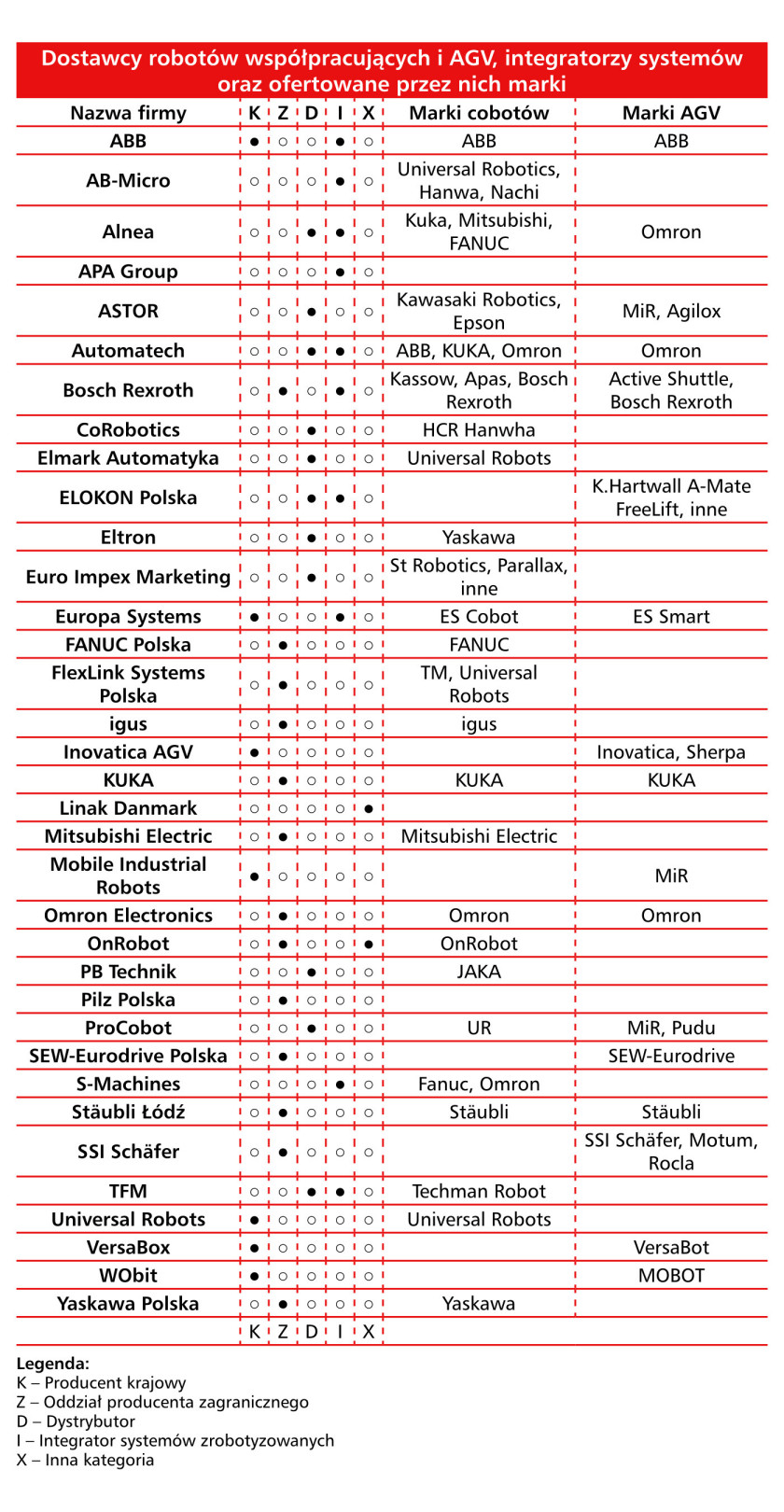

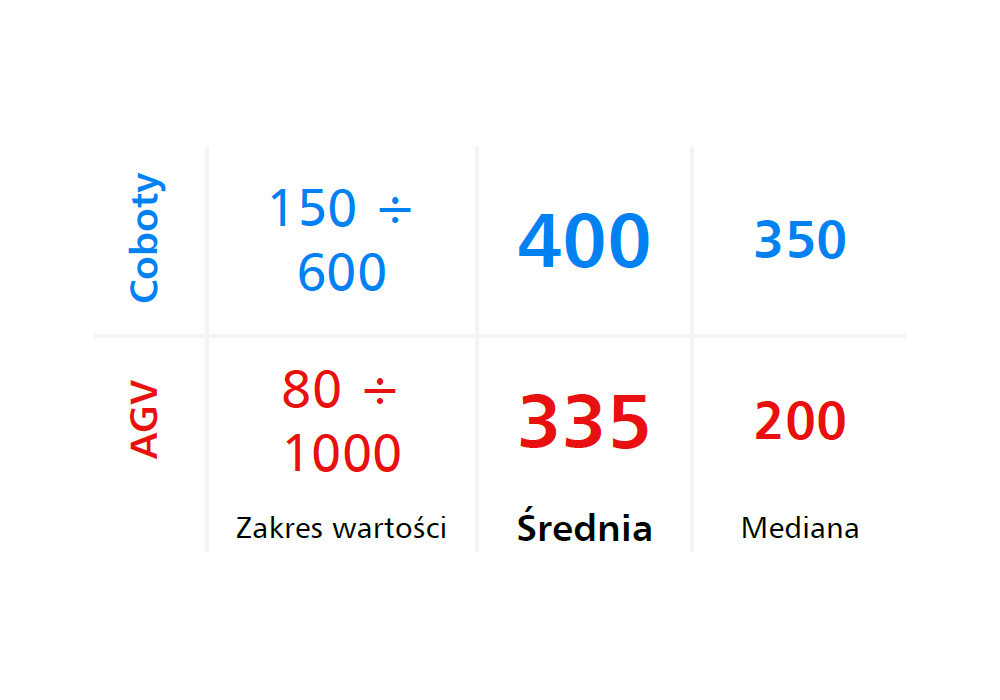

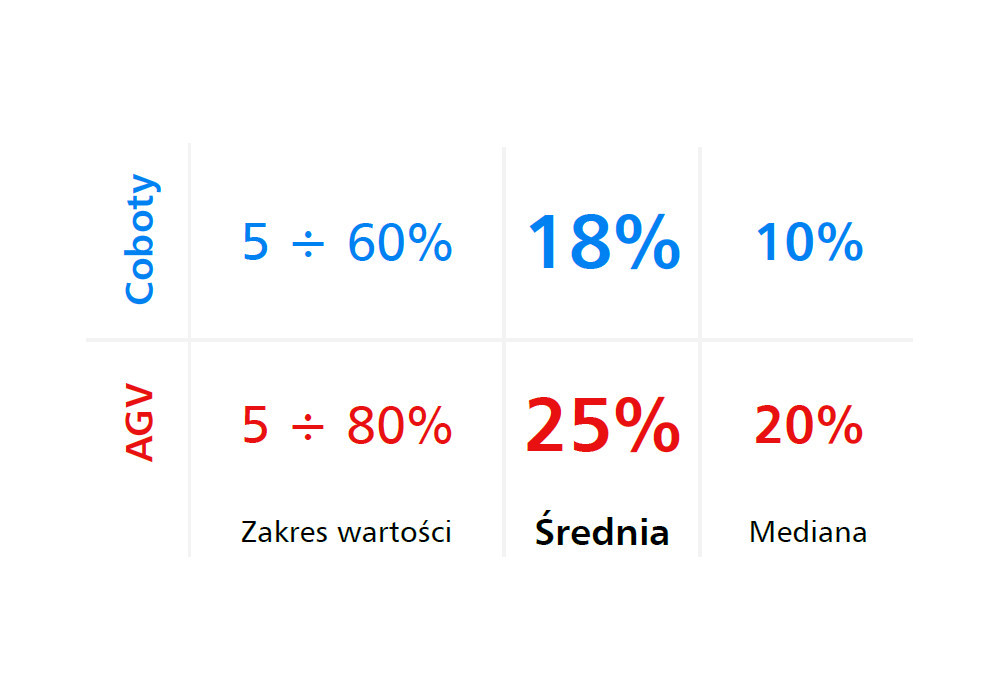

Dla większości ankietowanych przez nas dostawców coboty stanowią tylko część oferowanego asortymentu, jednak około 25% z nich dostarcza wyłącznie te maszyny. Respondenci tegorocznej ankiety szacują krajowy rynek cobotów na 150‒600 sztuk rocznie, a tempo jego wzrostu – od 5% do 60%. Dwa lata wcześniej, tj. w badaniu z 2021 roku, wartość rynku oceniana była na 100‒500 sztuk rocznie, natomiast przyrosty – od 3% do 150%. Wyraźna tendencja wzrostowa raportowana przez naszych ankietowanych znajduje także potwierdzenie w trendach światowych. Według raportu "Collaborative Robot Market" wykonanego przez MarketsandMarkets¹ globalny rynek robotów współpracujących wzrośnie z 1,1 mld USD w 2022 r. do 9,2 mld USD w 2028 r., przy średnim wzroście rocznym (CAGR) na poziomie 41,5%.

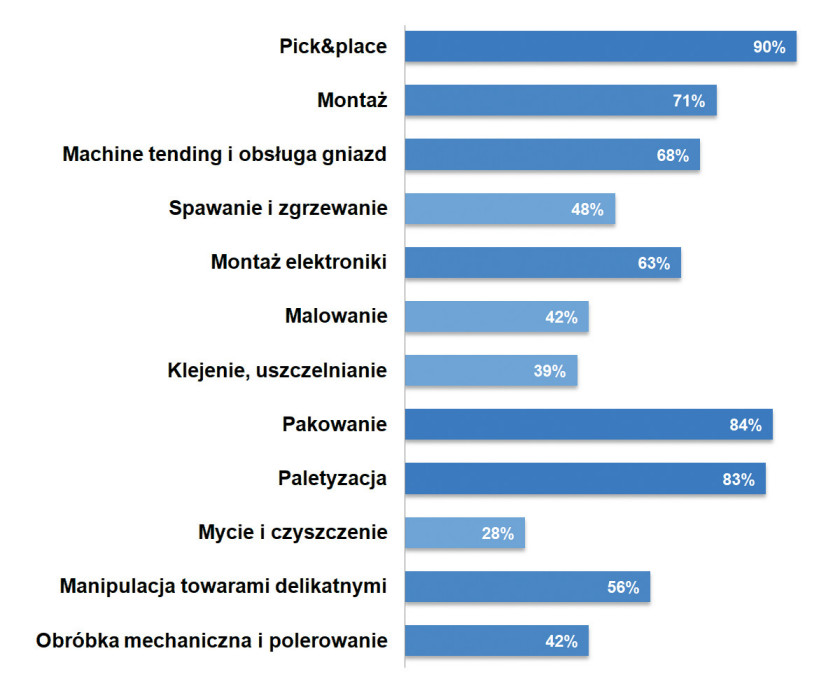

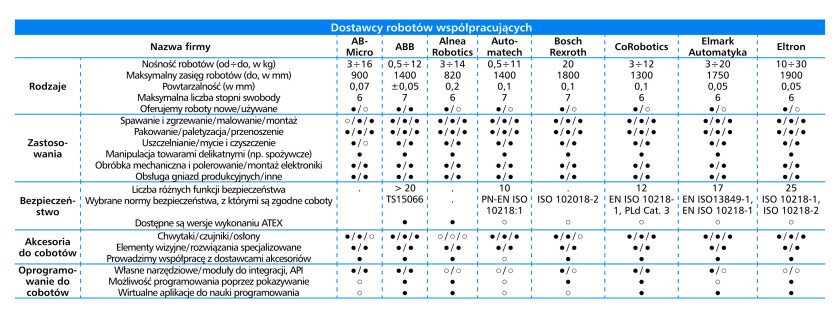

Najczęstsze zastosowania robotów współpracujących na rynku polskim to: pick & place (wskazane przez 90% ankietowanych), pakowanie (84%) oraz paletyzacja (83%). Do nieco mniej popularnych aplikacji należą montaż (71% wskazań), machine tending i obsługa gniazd (68%) oraz montaż elektroniki (63%).

Porównując obecną popularność poszczególnych aplikacji ze wskazanymi przez naszych respondentów w 2021 roku, nie dostrzeżemy zbyt dużych różnic. Dwa lata temu, podobnie jak obecnie, na pierwszym miejscu znajdowało się pick & place. Nieznacznie mniej popularniejszym zastosowaniem, w porównaniu do obecnych odczytów, był montaż oraz machine tending i obsługa gniazd. Jednak zarówno w 2021 roku, jak też obecnie, pierwsza piątka najpopularniejszych aplikacji zawiera te same pozycje.

Do najbardziej znanych marek cobotów w kraju należą: Universal Robots, FANUC i KUKA. Do tego grona aspirują nieco mniej rozpoznawalne w tym segmencie rynku: Omron, ABB i Yaskawa. W porównaniu do odczytu z 2021, czołówka w tej grupie pozostaje bez zmian. Można jednak zauważyć poprawę popularności marki KUKA, w każdym razie jeżeli chodzi o wskazania raportowe.

Najważniejsze powody dla których zdaniem respondentów klienci decydują się na stosowanie robotów współpracujących to: bezpieczeństwo, brak konieczności odgradzania cobotów, elastyczność aplikacyjna i łatwość programowania. Wszystkie wymienione cechy odróżniają je od tradycyjnych robotów, które w mniejszym stopniu spełniają te oczekiwania. Porównując przekazywane przez naszych respondentów argumenty przemawiającymi za cobotami obecnie do tych z 2021 roku, należy ocenić, iż nie zmieniły się one istotnie i bezpieczeństwo ogrywa wśród nich rolę najważniejszą.

Najważniejsze powody dla których zdaniem respondentów klienci decydują się na stosowanie robotów współpracujących to: bezpieczeństwo, brak konieczności odgradzania cobotów, elastyczność aplikacyjna i łatwość programowania. Wszystkie wymienione cechy odróżniają je od tradycyjnych robotów, które w mniejszym stopniu spełniają te oczekiwania. Porównując przekazywane przez naszych respondentów argumenty przemawiającymi za cobotami obecnie do tych z 2021 roku, należy ocenić, iż nie zmieniły się one istotnie i bezpieczeństwo ogrywa wśród nich rolę najważniejszą.

Z kolei na pytanie "w jakich aplikacjach najefektywniejsza i najczęstsza jest współpraca z ludźmi lub zamiast ludzi?" respondenci zwykle udzielali odpowiedzi: przy paletyzacji, montażu, spawaniu, pakowaniu oraz pick & place. W porównaniu do 2021 roku widzimy po raz pierwszy pojawienie się w tym zestawieniu aplikacji związanej ze spawaniem, której jeszcze dwa lata temu nie wymieniono.

Obawy pracowników związane z cobotami

Naszych respondentów zapytaliśmy o to, jakie obawy żywią pracownicy zakładów, w których wdrażane są roboty współpracujące. Jak można było się spodziewać – najczęściej wymieniana była niepewność własnego zatrudnienia. Tego rodzaju niepokój wśród pracowników potwierdza blisko połowa zapytanych przez nas respondentów.

Chociaż roboty współpracujące słusznie mają opinię maszyn względnie bezpiecznych dla człowieka – nie tylko ze względu na liczne stosowane zabezpieczenia, ale także mniejszą masę i rozmiary w porównaniu do tradycyjnych robotów, nie wszyscy pracownicy czują się w ich pobliżu rzeczywiście bezpiecznie. Inne wątpliwości wyrażone przez naszych respondentów w imieniu pracowników zakładów produkcyjnych to: możliwa awaryjność tych maszyn, trudne serwisowanie i konfiguracja oraz obawy o posiadane przez serwis zakładowy kompetencje w zakresie ich programowania i konfiguracji.

Kamil Niemyjski

|