Firma Technologie Formowania Metali jest na polskim rynku obecna i utożsamiana z dystrybucją maszyn do plastycznej obróbki metali niemal od dwudziestu lat. Jako jeden z czołowych graczy na rynku w tym zakresie skrupulatnie analizuje potrzeby klientów, uwzględniając dynamicznie zmieniające się oczekiwania.

Współpraca z Techman Robot

Kierując się polityką nieustannego rozwoju, w roku 2018 firma TFM postanowiła poczynić kroki mające na celu nawiązanie długoterminowej kooperacji w zakresie dystrybucji robotów współpracujących z tajwańskim producentem - Techman Robot (TM Robot).

Ma on w swoim portfolio 6-cioosiowe roboty współpracujące, wyposażone w standardzie we wbudowany i w pełni zintegrowany system wizyjny 2D o rozdzielczości do 5 Mpix. Połączenie ramienia robota o udźwigu w zakresie od 4 do 20 kg i zasięgu w przedziale od 700 do 1300 mm z systemem wizyjnym, daje temu rozwiązaniu szereg dodatkowych możliwości w stosunkowo niskiej – a co za tym idzie, konkurencyjnej - cenie. Techman Robot pracuje nad ciągłym rozwojem i poszerzaniem swojego portfolio produktowego. Jednym z ciekawych projektów, będącym w finalnej fazie realizacji, jest kolejny "brat" cobotów z serii TM, o jeszcze większym niż dotychczas udźwigu i zasięgu. Z modelem tym wiązane są duże nadzieje, ponieważ będzie on miał zastosowanie w projektach, które do tej pory rezerwowano wyłącznie dla robotów przemysłowych.

TFM Robotics w roli integratora systemów automatyki i robotyki

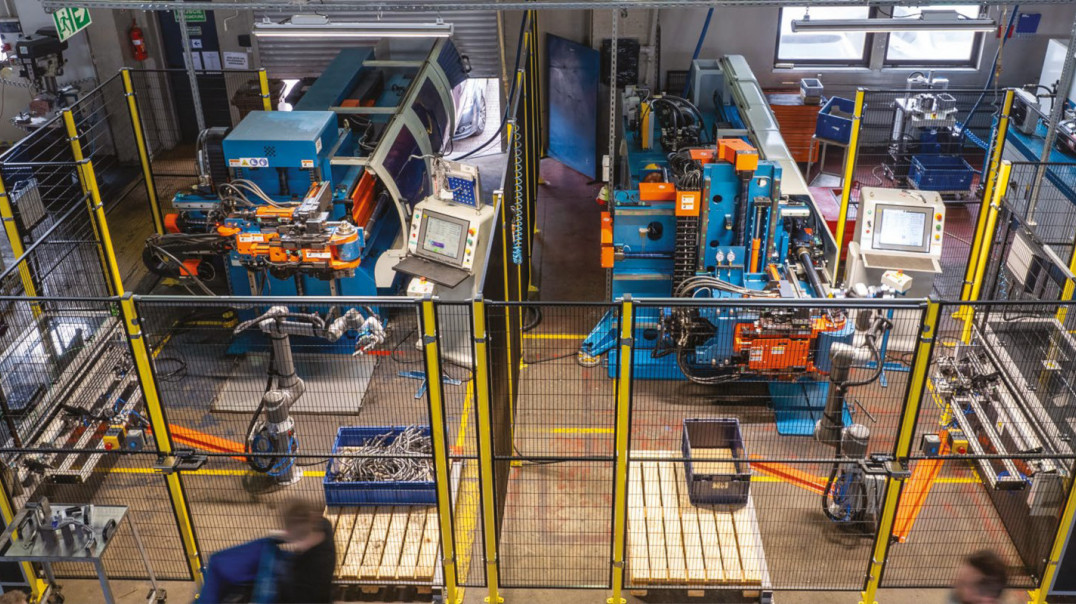

Poza dystrybucją ramion robotów współpracujących TM Robot, firma TFM oferuje także kompleksowe rozwiązania z zakresu automatyzacji i robotyzacji procesów produkcyjnych. W zależności od potrzeb i wymagań klientów tworzy również urządzenia przeznaczone pod konkretne aplikacje. Jedną z ciekawszych propozycji znajdujących się w jej portfolio jest zrobotyzowane gniazdo załadunku i rozładunku rur po gięciu lub formowaniu ich końcówek. Na podstawie wieloletniego doświadczenia specjaliści TFM są w stanie zaproponować optymalne rozwiązania w zakresie maszyn do plastycznej obróbki metali z obszaru formowania rur, profili, drutu i blach.

Jednym z ostatnich projektów realizowanych przez TFM była integracja wcześniej dostarczonych giętarek trzpieniowych oraz maszyn do formowania końcówek rur z robotami Techman Robot. Proces integracji wymagał zaprojektowania i wykonania szeregu indywidualnych rozwiązań spełniających wymagania klienta. Jednym z kluczowych elementów były podajniki rur serii PRx, wyposażone w kilka ciekawych opcji, o których wspomnimy w dalszej części artykułu. Kluczową rolę w tym projekcie odgrywają roboty Techman Robot, realizujące proces załadunku oraz rozładunku rur po procesie gięcia lub formowania. Sam podajnik pełni tutaj funkcję tzw. bufora, który po uzupełnieniu w detale ma zapewnić ciągłość pracy zautomatyzowanego stanowiska, bez konieczności dodatkowej ingerencji w proces przez operatora.

Seria podajników PRx do rur i prętów

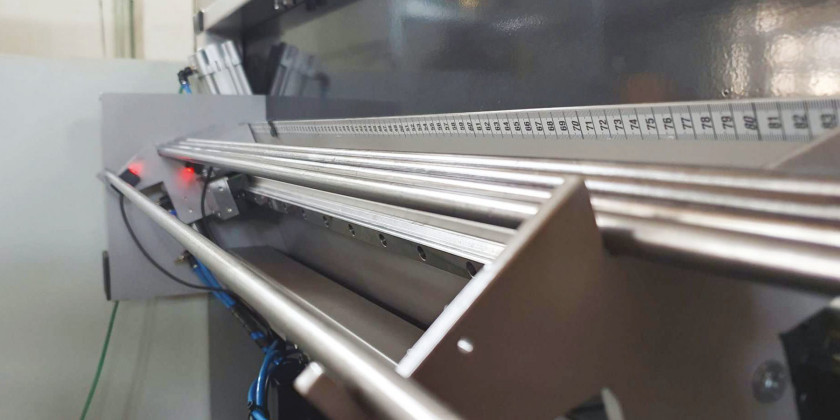

W przypadku urządzenia służącego do magazynowania i podawania rur, uwaga skupiana jest na zaprojektowanym i stale rozwijanym rozwiązaniu w postaci typoszeregu podajników serii PRx.

Dla przykładu, w opracowanym przez TFM modelu podajnika PR1300 przewidziano możliwość uzupełnienia komory zasypowej w rury proste o długościach mieszczących się w przedziale 130÷1300 mm i średnicach 10÷30 mm. Oczywiście to tylko jeden z produktów wyjściowych, stanowiący idealną bazę do tworzenia rozwiązań przeznaczonych pod konkretne potrzeby klientów. Podajniki mogą zostać wyposażone w szereg opcji spełniających indywidualne wymagania procesów produkcyjnych. Wśród nich możemy wymienić m.in.: siłowniki ustalające pozycje obrabianych materiałów, czujniki obecności, pozycjonowanie poprzez orientatory szwu. Sam podajnik, z którym skomunikowane są zarówno sama maszyna jak i ramię robota, wyposażony jest w HMI, poprzez które operatorzy oraz pracownicy odpowiednich służb mają wgląd w parametry pracy całego stanowiska. Dodatkowo z poziomu wspomnianego interfejsu użytkownicy mogą wybierać wcześniej przygotowane programy pracy ramienia robota oraz aktywować poszczególne funkcje stacji, uzależnione od wymagań aktualnie planowanej produkcji.

Orientacja szwu oraz kontrola ułożenia rury w podajniku

Dodatkowym atutem oferowanego rozwiązania jest opcja orientacji szwu – kluczowa w przypadku gięcia rur szwowych, których nieodpowiednie podanie do maszyny gnącej może spowodować powstanie defektów w postaci pękania i braku powtarzalności uzyskiwanych kątów gięcia, co uniemożliwia wykorzystanie tych części do kolejnych etapów procesu produkcyjnego. Oznacza to, najprościej mówiąc, wytworzenie detalu wybrakowanego, czyli wygenerowanie odpadów, co TFM, jako firma specjalizująca się w procesach plastycznej obróbki metali, chce na każdym możliwym etapie produkcji niwelować. Odpowiednie pozycjonowanie szwu rury prostej na rolkach podajnika to kluczowy element procesu, z którego na dalszym etapie korzysta ramię robota obsługujące pobranie detalu z podajnika i umieszczenie go w giętarce, na której następuje proces obróbki plastycznej.

Dodatkowym zabezpieczeniem oferowanym w opracowanym przez TFM rozwiązaniu podajników PRx jest system weryfikacji poprawnego załadunku rur. Niejednokrotnie bowiem zdarza się, iż w trakcie uzupełniania zasobnika w rury proste operator przypadkowo nieodpowiednio zorientuje detal w komorze podajnika, co jest równoznaczne z brakiem uzyskania powtarzalności w procesie – szczególnie jeżeli mówimy o gięciu rur z różnymi spęczeniami na obu ich końcach. Jest to normalne zjawisko wynikające z obecności w procesie czynnika ludzkiego – jak wszyscy dobrze wiemy, mylić się jest rzeczą ludzką. Rozwiązanie TFM oferuje elastyczny system detekcji niepoprawnie zorientowanej i ustawionej rury, którą ramię robota odbiera i separuje od innych, pozwalając tym samym uniknąć kosztownego błędu, mogącego w najgorszym przypadku uszkodzić elementy chwytaków czy też narzędzi zainstalowanych w giętarce.

Robot współpracujący czy może przemysłowy?

System załadunku i rozładunku maszyn, zbudowany na robocie współpracującym Techman Robot, czy też – w przypadku rur o większych wagach i gabarytach – robocie przemysłowym, wyposażony jest w dwa zespoły chwytaków pneumatycznych. Jeden z nich umożliwia odbiór elementu wygiętego lub formowanego, natomiast drugi realizuje niemalże natychmiastowo proces załadunku półfabrykatu. Tym samym gniazdo jest w stanie optymalnie wykorzystać czas pracy i pozwala niejednokrotnie osiągać wydajności większe niż w przypadku obsługi realizowanej manualnie przez operatora.

Istotną różnicą wynikającą z zastosowania robota współpracującego Techman Robot w procesie obsługi maszyny jest nie tylko bezpieczeństwo oraz możliwość jego pracy bez fizycznych wygrodzeń – co swoją drogą nie zawsze stanowi najlepsze rozwiązanie. Coraz częściej taką zaletą okazuje się prostota jego programowania, w tym ręcznego prowadzenia ramienia. Otrzymując gotowe rozwiązanie na robocie współpracującym, klient w pakiecie dostaje też szablon programowy, który samodzielnie może rozbudowywać pod kolejne pojawiające się u niego warianty produktowe. Tym samym użytkownik do przezbrojenia stanowiska, jak również korekty samego programu pracy robota współpracującego Techman Robot, nie potrzebuje zaangażowania firmy zewnętrznej, co jednocześnie skraca maksymalnie czas i niweluje dodatkowe koszty z tym związane.

W przypadku zainteresowania gniazdem obsługi maszyny na robocie przemysłowym firma TFM dostarcza klientowi kompleksowe rozwiązanie, zawierające w sobie oczekiwane wariacje programu pracy ramienia robota. Niemniej jednak w przypadku konieczności rozbudowy stanowiska o kolejne, nowe wersje programu, klient nierzadko jest zmuszony do ponownego zaangażowania firmy zewnętrznej w proces programowania obsługi nowych detali. W takim wypadku TFM jak najszybciej reaguje na zapytanie i sprawnie wykonuje usługę przezbrojenia oraz dostosowania stanowiska do pojawiających się założeń.

Korzyści płynące z prezentowanego rozwiązania

Zrobotyzowane stanowiska obsługi maszyn, wyposażone w specjalne systemy podające, to idealne rozwiązanie dla firm, które borykają się w obecnych czasach z problemami kadrowymi. Uruchomione oraz odpowiednio zaopatrywane w detale gniazdo zrobotyzowane pozwala uniezależnić plany produkcyjne przedsiębiorstwa od chwilowej nieobecności pracownika lub, co gorsza, jego całkowitego braku. Ponadto w przypadku zastosowania rozwiązania z wykorzystaniem robota współpracującego sam pracodawca nie musi martwić się o odpowiednio wykwalifikowane zaplecze kadrowe, którego być może na obecnym etapie działalności niespecjalnie wymaga. Pozwala to zredukować ewentualne wydatki – z uwagi na fakt, iż sama obsługa i programowanie może być realizowane przez służby utrzymania ruch lub pracowników technicznie zaznajomionych z obsługiwanym procesem. Z czasem rozwiązania te spotkają się także z uznaniem pracowników na co dzień obsługujących te nierzadko trudne, monotonne, a zarazem niebezpieczne procesy. Operatorzy zaczną dostrzegać korzyści biorące się z płynniej realizowanej produkcji, która wcześniej była uzależniona od dostępności odpowiedniej liczby osób w konkretnym czasie. Powtarzalność płynąca z wykorzystania rozwiązań automatyki i robotyki pozwala poprawiać jakość wykonywanych elementów, a tym samym obniża wskaźnik reklamacji.

TFM ROBOTICS

Dział Automatyki i Robotyki

Technologie Formowania Metali Sp. z o.o.

ul. Mazańcowicka 89

Czechowice-Dziedzice 43-502

tel.: +48 730 500 631

www.tfm-robotics.pl