Lazar Dunđerski poświęcił budowie browaru Čelarevo szczególną uwagę. Chciał wykorzystać to miejsce do sprawdzania nowych technik i technologii, które widział w browarach w dużych miastach Europy. Początkowo wydajność zakładu wynosiła 10 tys. hektolitrów (hl) rocznie. Dziś jego zdolność produkcyjna to ponad 126 tys. hl piwa. Jednym z priorytetów Carlsberg Srbija – a także całej Grupy Carlsberg – jest też ciągłe doskonalenie w zakresie zmniejszania wpływu na środowisko. Obejmuje to ochronę zasobów naturalnych, takich jak woda, energia elektryczna, gaz ziemny i inne. Biorąc pod uwagę obecne moce produkcyjne, potrzeba poprawy systemu zarządzania energią w browarze stała się priorytetem.

Historia rozwoju

Pierwszą automatyzację wprowadzono w browarze Čelarevo w roku 1970, kiedy to ukończono i uruchomiono automatyczną warzelnię i nową jednostkę napełniania butelek. Aby sprostać zwiększonemu popytowi, w 1978 r. zbudowano nową jednostkę napełniania butelek, wyposażoną w urządzenia zamówione w Niemczech. Następnie dobudowano nową myjnię do butelek i laboratorium. Pod koniec lat 80. i na początku lat 90. XX wieku produkcję ponownie rozszerzono – o kolejną nową linię do napełniania butelek, zupełnie nową linię do warzenia piwa oraz osiem dużych kadzi i fermentorów. W ciągu następnych dwudziestu lat zakład przeszedł pełną modernizację i wprowadzono w nim najnowsze standardy i certyfikaty, które potwierdzają jakość piw Čelarevo.

Droga do zarządzania energią

Jeszcze kilka lat temu zbieranie danych dotyczących zużycia energii odbywało się ręcznie. Miejsca, w których znajdowały się liczniki, odwiedzano pieszo. Niektóre liczniki nie były dostępne lub dostęp do nich był utrudniony, dlatego nigdy nie udało się uzyskać pełnego obrazu zużycia energii. Dane wprowadzano ręcznie do różnych tabel, aby umożliwić wykorzystanie ich w raportach, które - przez to, że tworzono je ręcznie – były nieprecyzyjne i niekompletne.

Zebranie wszystkich danych zajmowało półtorej godziny. Odbywało się to codziennie, od godziny 6 rano, kiedy to zapisywano wartości liczników mierzone w ciągu poprzednich 24 godzin. Proces ten nie dawał możliwości monitorowania zużycia w podziale na zmiany lub przy użyciu innych, bardziej szczegółowych analiz. Poza tym bez ciągłego monitorowania reagowanie na problemy w odpowiednim czasie okazywało się praktycznie nieosiągalne. Podejmowanie działań stało się możliwe dopiero po zarejestrowaniu przez ręczny system odchyleń w zużyciu albo w przypadku przeciążenia sprzętu lub infrastruktury.

Droga do optymalizacji i wydajności

Nie mając systemowego rozwiązania do monitorowania zużycia energii ani analizy danych, które umożliwiałoby szybkie reagowanie na problemy, browar zdecydował się na wdrożenie systemu zarządzania energią. Carlsberg Srbija d.o.o. znalazł partnera w firmie URAM system d.o.o. z Gložan. Jej rozwiązanie – USW 4 EnMS – zostało oparte na platformie zenon, opracowanej przez COPA-DATA.

Głównymi zadaniami zdefiniowanymi przez zespół Carlsberg Srbija było:

- określenie punktów pomiarowych,

- dodanie brakujących mierników lub czujników do zbierania danych w różnych jednostkach produkcyjnych,

- stworzenie sieci obejmującej różne technologie monitorowania,

- opracowanie bazującego na oprogramowaniu systemu kontroli procesu i monitorowania zgodnie z zapotrzebowaniem użytkowników,

- walidacja gromadzonych danych,

- uruchomienie systemu.

Jednym z kluczowych celów browaru jest wspomniana ochrona środowiska przez realizację globalnej strategii grupy „Together Towards ZERO”. Określa ona jasne ambicje, w tym „ZERO śladu węglowego” i „ZERO marnowania wody”. Te cele w zakresie zrównoważonego rozwoju są też ściśle związane z długofalowymi celami finansowymi firmy. Aby pomóc w tej podróży, system wdrożono tak, aby monitorował zużycie energii z odnawialnych źródeł, w tym z biogazu i zrębków drzewnych.

Droga do wdrożenia normy ISO 50001

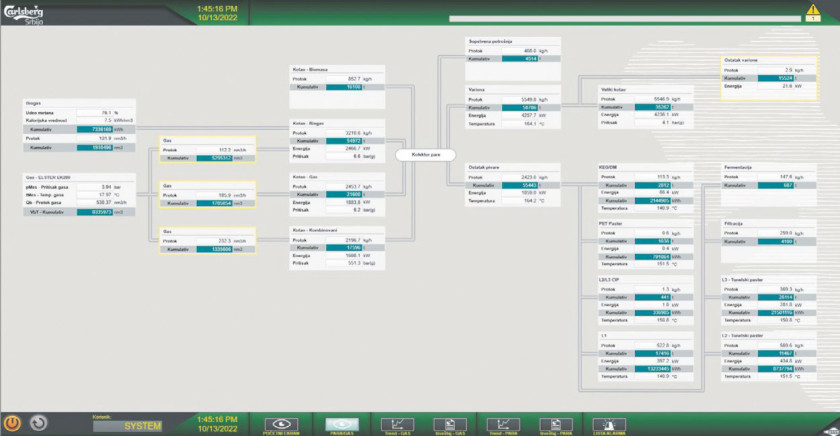

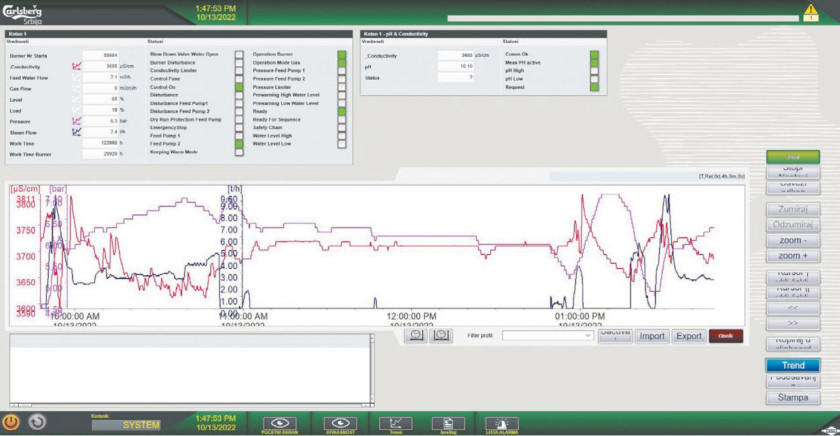

Zastosowane nowe rozwiązanie automatyki gromadzi, przetwarza i prezentuje dane ze stu punktów zbierania informacji, dotyczących energii elektrycznej, wody, pary, gazu, powietrza i CO₂. System umieszczono w dyspozytorni, w której operator może w dowolnym momencie nadzorować i analizować dane. Dzięki tej analizie za pomocą wykresów trendów, list alarmów i zdarzeń, szczegółowych raportów graficznych oraz kluczowych wskaźników wydajności (KPI) można teraz bezpośrednio podejmować działania w celu optymalizacji zużycia zasobów energetycznych, a w rezultacie – w celu optymalizacji całkowitych kosztów produkcji.

Monitorowanie zużycia zasobów energetycznych w czasie rzeczywistym w zdefiniowanych okresach zapewnia lepsze wykrywanie szczytów i nieprawidłowości podczas produkcji. Elastyczność platformy programowej zenon jest szczególnie doceniana, ponieważ rozwiązanie spełnia wszystkie specyficzne wymagania użytkowników – i to w pełnej zgodności z wymogami normy w sprawie efektywności energetycznej ISO 50001. System oferuje również możliwość wymiany danych z innymi bazami danych, w tym SAP lub innymi systemami ERP. Carlsberg Srbija planuje skorzystać z tej możliwości przy wdrażaniu nowego systemu ERP.

Zarządzanie energią za pomocą oprogramowania zenon

|

Doświadczenia użytkowników jako priorytet

Jedną z głównych zalet nowego systemu zarządzania energią jest poprawa komfortu użytkowania. Ekrany mogą być wizualnie dostosowane do każdego operatora, który monitoruje procesy. Zapewnia to szybką i bezpieczną reakcję na wszelkie niepożądane zmiany zidentyfikowane przez system, takie jak zwiększone zużycie lub inne anomalie. Użytkownik w bardzo łatwy sposób porusza się po różnych widokach zużycia. Może filtrować dane w zależności od własnych potrzeb, czyli według: względnych lub całkowitych przedziałów czasowych; standardowych przeglądów dziennych, tygodniowych lub miesięcznych; aktywności produkcyjnej, takiej jak zużycie zasobów energetycznych dla określonej serii produktów.

Przygotowanie wody dla lepszej jakości piwa

Po sukcesie wdrożenia systemu zarządzania energią (EMS) firma Carlsberg Srbija chciała rozszerzyć system nadzoru i zarządzania, aby umożliwić dalszą analizę. Naturalnym kolejnym krokiem było włączenie monitorowania procesu chemicznego przygotowania wody (CPW). Sterowanie i monitorowanie procesu CPW odbywało się wcześniej z wykorzystaniem trzech różnych elementów: stacji pomp, filtrów węglowych i odwróconej osmozy. Dzięki wdrożeniu systemu opartego na tym samym oprogramowaniu zenon używanym w EMS wszystko zostało zintegrowane w unikalnym projekcie obejmującym trzy regulatory. System zapewnia teraz scentralizowany nadzór z zarządzaniem procesem CPW dla całego zakładu. Wydajność produkcji wody wynosi 165 m³/h, a operator może ją śledzić w odniesieniu do mediów całego browaru, za pośrednictwem intuicyjnego interfejsu graficznego.

Instalacja chłodząca zapewnia stabilność wszystkich procesów

Oprogramowanie zenon wykorzystano następnie w kolejnym projekcie. Browar zdecydował się na wymianę i modernizację istniejącego, ale przestarzałego, systemu instalacji chłodzącej. Składał się on z sześciu sprężarek amoniaku, pięciu skraplaczy wyparnych oraz pierwotnych i wtórnych pomp glikolu. Instalacja chłodząca chłodzi wodę używaną w linii warzenia piwa oraz drożdże i brzeczkę, wykorzystywane w procesach fermentacyjnych. Nowy system stał się znacznie bardziej intuicyjny niż poprzedni. Interfejs jest teraz bardziej przyjazny pod względem grafiki, a przez to łatwiejszy w obsłudze dla użytkownika. System zapewnia nadzór i zarządzanie całym systemem chłodzenia z dużo lepszym monitorowaniem alarmów. Możliwa jest identyfikacja szczegółów dotyczących potencjalnych zagrożeń spowodowanych zmianami parametrów procesowych systemu chłodzenia. Dotyczy to m.in. wzrostu ciśnienia lub temperatury albo zmian poziomu amoniaku w odbiornikach (zbiornikach kolektorowych). Znacznie szybciej daje się też podejmować niezbędne działania, np. w odpowiedzi na obciążenie sprężarek amoniaku w instalacji chłodzącej. Reakcja może być natychmiastowa.

Wprowadzając system zarządzania energią oparty na platformie programowej zenon, znaleźliśmy się o krok bliżej do wdrożenia normy ISO 50001 i pracy na rzecz zerowego wpływu na środowisko.Željko Bačkulić – Maintenance, Infrastructure and Investment Manager, Carlsberg Srbija d.o.o. |

Większa wydajność systemu zapewnia większe oszczędności

Już po krótkim okresie używania systemu, firma Carlsberg Srbija zaczęła zauważać zmniejszenie zużycia niektórych zasobów energetycznych, nawet przy ciągłym wzroście produkcji. Odnotowano oszczędności przede wszystkim w zakresie zużycia pary i wody. Te dotyczące pary w ciągu pierwszego roku wyniosły 4% lub 0,45 kwh na hl piwa. Oszczędności wody były na poziomie 3%, czyli 0,15 hl wody na hl piwa. Te liczby mogą wydawać się niewielkie, ale oszczędności są znaczące i stanowią duży krok w kierunku osiągnięcia przez grupę celu zerowego marnowania wody. Przejście na zautomatyzowane gromadzenie danych, raportowanie i analizę też przyniosło znaczące korzyści. Czas zaoszczędzony na chodzeniu po zakładzie i obliczaniu wartości można teraz wykorzystać bardziej produktywnie, podejmując działania prowadzące do dalszej poprawy działania przedsiębiorstwa.

COPA-DATA Polska

www.copadata.com