Można wskazać pięć obszarów, które tworzą fundament bezpieczeństwa energetycznego i ciągłości działania zakładu przemysłowego.

1. Przestoje – realne ryzyko operacyjne

Nawet krótkotrwały zanik napięcia w zakładzie może zatrzymać linie technologiczne, wywołać błędy w automatyce lub unieruchomić urządzenia kontrolne. Straty obejmują nie tylko niewyprodukowany towar, ale też dodatkowe koszty: ponowne uruchomienie maszyn, kalibrację sterowników czy odtworzenie zapisów z systemów pomiarowych.

Dlatego coraz częściej stosuje się wielowarstwowe systemy zasilania awaryjnego, które zabezpieczają nie tylko serwerownie, ale również stanowiska produkcyjne i infrastrukturę transportu wewnętrznego.

2. Stabilność systemów cyfrowych i logistycznych

Produkcja i logistyka w zakładach przemysłowych są dziś silnie uzależnione od systemów informatycznych – począwszy od aplikacji nadzorujących procesy produkcyjne, aż po oprogramowanie zarządzające gospodarką magazynową.

Nawet krótkie spadki napięcia mogą powodować błędy transmisji danych, utratę zapisów czy pomyłki w kompletacji dostaw. W praktyce prowadzi to do opóźnień i reklamacji.

Rozwiązaniem tych problemów są nowoczesne zasilacze UPS w topologii online, które całkowicie separują systemy cyfrowe od zakłóceń sieciowych i zapewniają ich nieprzerwaną pracę.

3. Dobór rozwiązań – analiza zamiast intuicji

Dobór systemu zasilania awaryjnego nie może być przypadkowy. Zbyt mała moc nie zabezpieczy infrastruktury, a przewymiarowanie będzie generować niepotrzebne koszty.

Proces doboru powinien obejmować audyt energetyczny, analizę charakteru obciążeń oraz uwzględniać plany rozwojowe zakładu. Producenci, tacy jak EVER, oferują wsparcie doradcze oraz narzędzia online, które ułatwiają dobór odpowiednich urządzeń.

Przykładem rozwiązania zaprojektowanego z myślą o wymagającym środowisku przemysłowym jest UPS EVER POWERLINE GREEN 33 Pro, który zapewnia wysoki poziom niezawodności, skalowalność oraz integrację z systemami nadzoru energetycznego.

4. Ochrona sprzętu i procesów technologicznych

Zakłócenia w sieci energetycznej mogą mieć różny charakter: przepięć, spadków napięcia czy powtarzających się mikroprzerw. Dla automatyki przemysłowej oznacza to ryzyko uszkodzenia sterowników PLC, nieplanowane restarty komputerów przemysłowych i błędy w procesach.

Zabezpieczenia nie mogą więc ograniczać się do głównych punktów infrastruktury. Coraz częściej stosuje się rozwiązania rozproszone – lokalne UPS-y i listwy antyprzepięciowe w halach produkcyjnych, magazynach i laboratoriach, które chronią krytyczne urządzenia dokładnie tam, gdzie pracują.

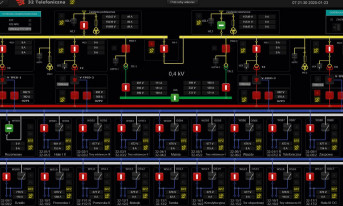

5. Optymalizacja i efektywność energetyczna

Nowoczesne systemy UPS to nie tylko ochrona przed awarią, ale także wsparcie dla efektywności energetycznej. Monitorują one zużycie prądu, równoważą obciążenia i współpracują z systemami BMS (zarządzania budynkiem).

Tryby pracy oszczędnościowej oraz inteligentne zarządzanie obciążeniem pozwalają ograniczyć zużycie energii nawet o kilkanaście procent. W skali dużego zakładu oznacza to istotne oszczędności i jednocześnie realizację polityki zrównoważonego rozwoju.

Wnioski

Ciągłość działania to dziś nie tylko kwestia produkcji, ale również reputacji i bezpieczeństwa danych. Energetyczna odporność zakładu opiera się na pięciu filarach: minimalizacji przestojów, stabilności systemów cyfrowych, świadomym doborze rozwiązań, ochronie sprzętu oraz optymalizacji energetycznej.

Strategiczne podejście – audyty, wsparcie ekspertów i integracja z systemami zarządzania – sprawia, że energia elektryczna w erze Przemysłu 4.0 staje się zasobem biznesowym, którego zabezpieczenie decyduje o przewadze konkurencyjnej.

EVER Sp. z o.o.

ul. Wołczyńska 19, 60-003 Poznań

tel. +48 61 6500 400

ups@ever.eu

www.ever.eu