Jeszcze kilka lat temu sterowniki PLC „tylko” wspierały pracowników przy wykonywaniu monotonnych zadań i zwiększaniu szybkości produkcji.

Aktualnie każda produkcja, aby była realizowana efektywnie, musi korzystać z danych, które pozwalają na jej optymalizację.

Przetwarzanie dużych ilości danych na potrzeby produkcyjne do tej pory wymagało integracji wielu systemów ze sobą. Coraz częściej w optymalizację procesów produkcji angażują się zespoły składające się z automatyków, którzy rozumieją proces produkcyjny oraz informatyków, którzy byli w stanie zintegrować systemy, aby dostarczyć do nich dane właściwe z punktu widzenia produkcji.

Budowanie takich systemów wymaga wykorzystania wielu elementów łączących urządzenia warstwy produkcyjnej z urządzeniami pozwalającymi zbieranie danych, ich analitykę oraz przetwarzanie. Ten trend został zauważony już kilka lat temu przez jednego z kluczowych dostawców automatyki.

Kontroler CPL410

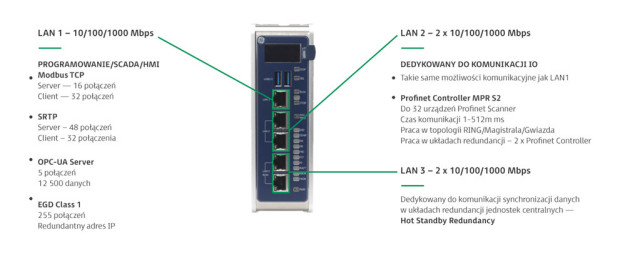

Ostatnie 3 lata to obraz dynamicznego rozwoju produktów do sterowania – wykonują one nie tylko logikę sterującą produkcją, ale integrują w sobie narzędzia wykorzystywane do tej pory przez działy IT. Najlepszym tego przykładem może być kontroler PACSystems CPL410 produkowany przez Emerson. Jest to urządzenie, które w jednej kompaktowej obudowie integruje kontroler PAC do prowadzenia procesu produkcji oraz komputer przemysłowy, który ten proces potrafi efektywnie optymalizować.

Wyróżnikiem tego rozwiązania na rynku jest implementacja narzędzi na poziomie komputera przemysłowego, która pozwala nie tylko zbierać dane, ale przede wszystkim je archiwizować, analizować, wizualizować oraz udostępniać do systemów wyższego poziomu.

Taki model działania systemu sterowania jest zbieżny z modelem systemów budowanych w architekturze chmury – jednakże w przypadku CPL410 wiele funkcjonalności, które do tej pory były uruchamiane na poziomie chmury zostało przeniesione bezpośrednio urządzenia produkcyjnego. Dzięki temu mamy do czynienia z niezależnym urządzeniem, które bez konieczności podłączania się do systemów zewnętrznych pozwala optymalizować proces produkcji i daje szereg dodatkowych korzyści użytkownikom.

Warte podkreślenia jest to, że komputer przemysłowy działa na systemie operacyjnym Linux, a zaimplementowane narzędzia są dostarczane jako kod open source. Oznacza to, że użytkownicy nie muszą płacić za korzystanie z nich, co pozwala optymalizować koszty zakupu i uruchomienia takiego układu.

Wykorzystanie takich urządzeń wymaga znajomości technologii takich jak Python, Apache Server czy SQLite. Są to narzędzia, które do tej pory były domeną działów IT… ale CPL410 pokazuje, że korzystać z nich mogą wszyscy użytkownicy sterowników PLC i kontrolerów PAC.

CPL410 z uwagi na bardzo mocny hardware (4 rdzenie taktowane zegarem 1.2 GHz) pozwala w sposób wirtualny wydzielić dwa niezależne systemy operacyjne działające równoległe i niezależnie od siebie. Jeden z nich to PACEngine odpowiedzialny za sterowanie procesem produkcyjnym, drugi to Linux odpowiedzialny za kontrolę nad komputerem przemysłowym.

To, co istotne – urządzenia współdzielą ze sobą pamięć i zasoby, dzięki czemu ich integracja jest łatwa i szybka. Wymiana danych pomiędzy nimi realizowana jest w oparciu o zabezpieczony protokół OPC-UA, który oprócz szybkiej wymiany dużej ilości danych gwarantuje wysoki poziom bezpieczeństwa.

To tylko część artykułu. Czytaj dalej na: www.astor.com.pl/poradnikautomatyka