Roboty mobilne

Roboty mobilne (Automated Guided Vehicles, AGV), choć popularyzują się obecnie równie szybko jak omawiane w poprzednim rozdziale coboty, są od nich o wiele starsze. Pierwsze tego typu pojazdy użytkowane były już w latach 50. zeszłego wieku, zaś od tego czasu przeszły szereg innowacyjnych zmian.

Roboty mobilne (Automated Guided Vehicles, AGV), choć popularyzują się obecnie równie szybko jak omawiane w poprzednim rozdziale coboty, są od nich o wiele starsze. Pierwsze tego typu pojazdy użytkowane były już w latach 50. zeszłego wieku, zaś od tego czasu przeszły szereg innowacyjnych zmian.

Wykorzystywane są one do przewozu różnych komponentów oraz innych ładunków i, podobnie jak roboty współpracujące, mają dzisiaj transformacyjny wpływ na przemysł. Pozwalają na zmiany procesów w obszarze intralogistyki oraz magazynowym i stają się coraz bardziej dostępne kosztowo.

Przemysł produkcyjny i logistyka magazynowa

Roboty mobilne występują w wielu rodzajach, jeżeli chodzi o sposób transportowania ładunków, nośność, możliwości manewrowania czy metody nawigacji. Generalnie wyróżnić tu można AGV pojedynczego załadunku, które mają postać platformy, na której umieszcza się paletę, pojemnik lub bezpośrednio transportowany towar, a także pojazdy holownicze.

O ile te pierwszej są zwrotniejsze, bardziej kompaktowe i sprawdzają się na krótkich i średnich dystansach, o tyle wersje holujące transportować mogą wiele przyczep i na większe odległości - w dużych magazynach, pomiędzy budynkami, itd. Występują też odmiany łączące obydwa rodzaje transportu.

Główne zastosowanie AGV jest jasno zdefiniowane - jest nim automatyczny transport towarów. Tego typu aplikacja może być rozszerzona o automatyczne pobieranie i odkładanie towarów (pojemników, palet, itd.), zaś transport odbywać się może w obrębie magazynu lub pomiędzy magazynem a obszarem produkcji.

W ostatnim z przypadków można mówić o typowym wdrożeniu intralogistycznym. Wymienione zastosowania stanowią przeważającą grupę aplikacji AGV w kraju. W statystyce jako osobne wyróżniono też: aplikacje poza przemysłem i zastosowania w laboratoriach, przy czym dotyczą one najczęściej mniejszych gabarytowo wózków.

W ostatnim z przypadków można mówić o typowym wdrożeniu intralogistycznym. Wymienione zastosowania stanowią przeważającą grupę aplikacji AGV w kraju. W statystyce jako osobne wyróżniono też: aplikacje poza przemysłem i zastosowania w laboratoriach, przy czym dotyczą one najczęściej mniejszych gabarytowo wózków.

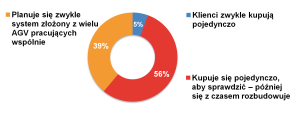

Warto dodać, że prawdopodobnie najpopularniejszym sposobem wdrażania AGV jest metoda "najpierw wypróbuj, później rozbudowuj". Ma ona dwuetapowy przebieg - najpierw odbiorca decyduje się na wdrożenie pilotażowe, gdzie sprawdza działanie AGV w realnych warunkach, tj. we własnych procesach, później podejmuje decyzję o rozbudowie posiadanego parku robotów.

Tak dzieje się szczególnie w firmach mniejszych oraz tych, które wcześniej nie korzystały ze zautomatyzowanego transportu. Z drugiej strony blisko 40% odbiorców podczas planowania wdrożeń od razu stawia na system złożony z wielu wózków AGV. Przykładem jest branża automotive, która roboty mobilne zna i ma bardzo konkretne potrzeby intralogistyczne z nimi związane. Czasami też sama aplikacja wymaga wdrożenia od razu kilku wózków, które zastępują tradycyjne przenośniki.

Jakie AGV i za ile?

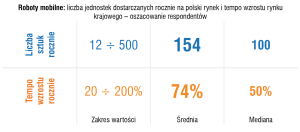

Asortyment dostępnych na rynku robotów mobilnych jest coraz szerszy, zaś u dostawców AGV znajdziemy wózki o nośności od kilkudziesięciu kilogramów do 1 tony i większe. Jakie wersje są u nas w kraju najpopularniejsze? Na pytanie to nie ma jednoznacznej odpowiedzi, bowiem w redakcyjnym badaniu rynku pojawiły się zarówno wskazania: "poniżej 100 kg", "w granicach 200-500 kg", jak też "raczej do 1 tony".

Jeden z respondentów stwierdził: "najczęściej odbiorców interesuje zakres od 200-500 kg, ale 1 tona cieszy się także dużym zainteresowaniem". Z kolei cytując innego: "popularne są roboty mobilne o udźwigu 100 i 200 kg, ale w logistyce magazynowej [jest to] bliżej 1000 kg". Ostatni z komentarzy stanowi ważne wskazanie, bowiem rzeczywiście rodzaj stosowanego robota jest silnie powiązany z aplikacją, a pośrednio też z branżą.

Przykładowo w zastosowaniach w farmacji, przemyśle lekkim, wdrożeniach w centrach logistycznych - typowe nośności będą nieduże. Inaczej jest w przemyśle metalowym i generalnie przemyśle ciężkim, a także często motoryzacji, gdzie zazwyczaj stosowane są większe roboty mobilne.

Ceny AGV są bardzo zróżnicowane, zależnie od nośności, parametrów technicznych, marki i innych czynników. Przykładowo Weasel firmy SSI Schäfer kosztuje od 10 tys. euro netto, Formica 1 marki Aformic to wydatek około 40 tys. euro, zaś AVG firmy KUKA kosztuje 90 tys. euro. Z kolei wózek mobilny ES Smart polskiej firmy Europa Systems to wydatek od 130 tys. zł. Innymi słowy, początkiem zakresu jest około 50 tys. zł, zaś końcem - 500 tys. zł lub więcej.

AGV w kontekście Industry 4.0

Na robotach mobilnych montowane są różnego rodzaju adaptery, podajniki rolkowe czy przenośniki, które pozwalają na pobieranie i odkładanie detali, przenoszenie palet i generalnie automatyczną współpracę robota z magazynem i linią produkcyjną. Na AGV można też zamontować cobota lub wręcz kupić tego typu gotowy system, co stanowi bardzo uniwersalne rozwiązanie produkcyjno-logistyczne.

AGV, po kilkudziesięciu latach ich rozwoju, to nowoczesne, "inteligentne" i często też autonomiczne maszyny. Ich producenci wyposażają je w zaawansowane czujniki (skanery laserowe, kamery), co, w połączeniu z odpowiednim układem sterowania, zapewnia nawigację w rzeczywistym, zmieniającym się środowisku oraz możliwość dynamicznej rekonfiguracji i zmian profilu ruchu. Respondenci wskazywali też na wykorzystanie rozwiązań sztucznej inteligencji, które de facto służą głównie zwiększaniu autonomizacji ruchu.

Roboty mobilne zapewniają wreszcie możliwość śledzenia produkcji i zadań logistycznych. Ich dostawcy oferują zazwyczaj oprogramowanie do zarządzania zautomatyzowanym transportem z wykorzystaniem floty wózków. Taki software często też ma interfejs do systemu nadrzędnego - np. WMS (Warehouse Management Systems) czy MES/ERP (Manufacturing Execution System / Enterprise Resource Planning).

Takie połączenie zapewnia automatyczną kontrolę wykonywania zadań, a także elastyczność w ich ustalaniu, zależnie od potrzeb i bieżących priorytetów. Wpisuje się ono też w koncepcję Przemysłu 4.0, która zakłada wymianę danych oraz integrację systemów produkcyjnych i zarządzania.

Obawy dotyczące bezpieczeństwa i niezawodności

Pomimo wielu korzyści, wdrożenia robotów mobilnych mają też minusy. Obawy pracowników dotyczące AGV są pokrewne tym cytowanym w rozdziale dotyczącym cobotów. W odpowiedziach ankietowych najczęściej wymieniane były kwestie bezpieczeństwa.

Wózki samojezdne wyposaża się w czujniki i inne zabezpieczenia, w części przypadku poruszają się one też po ustalonych trasach. Pomimo to oraz pomimo jak najlepszego przygotowania całej koncepcji systemu, nie można wykluczyć wpływu wydarzeń losowych - pojawiania się na trasie ludzi, przedmiotów i innych pojazdów.

Nieodzowną cechą AGV jest ingerencja w przestrzeń magazynu czy hali fabrycznej, stąd też bezpieczeństwo zawsze będzie jednym z głównych tematów podejmowanych przez dostawców w rozmowach z klientami.

Roboty mobilne są daleko bardziej krytycznymi elementami instalacji produkcyjnych niż coboty, bowiem odpowiadają za dostarczanie komponentów, odbiór produktów i inne zadania intralogistyczne. Ich nieplanowane zatrzymania mogą negatywnie wpływać na wydajność produkcji, stąd też wiele obaw odbiorców dotyczy właśnie kwestii awaryjności - znalazła się ona na drugim miejscu!

"Czy AGV są niezawodne i można liczyć na długie okresy ich pracy bez konieczności serwisowania?" - to kolejne z pytań odbiorców, które cytuje jeden z naszych respondentów. Dodatkowo dochodzi tu możliwość wystąpienia kolizji - np. z powodu najechania przez wózek widłowy. W tym przypadku powstaje zaś pytanie: jak szybko i jakim kosztem wózek może być naprawiony?

"Czy AGV są niezawodne i można liczyć na długie okresy ich pracy bez konieczności serwisowania?" - to kolejne z pytań odbiorców, które cytuje jeden z naszych respondentów. Dodatkowo dochodzi tu możliwość wystąpienia kolizji - np. z powodu najechania przez wózek widłowy. W tym przypadku powstaje zaś pytanie: jak szybko i jakim kosztem wózek może być naprawiony?

We wcześniejszych rozdziałach porównywaliśmy AGV z tradycyjnymi przenośnikami. O ile wielu respondentów stwierdziło, że roboty "z powodzeniem zastępują tradycyjne systemy transportowe", o tyle pojawiły się też głosy, że "nie są tak wydajne jak przenośniki".

Jak to zwykle bywa w praktyce - to zależy. Zależy od aplikacji, od przenoszonego towaru, zależy od zakładu. W odpowiedziach wybrzmiały również uwagi dotyczące "zabierania miejsc pracy", czyli redukcji zatrudnienia w obszarze magazynów i produkcji.

Pojawiły się też kwestie problemów z wdrożeniem, czego przykładem jest pytanie jednego z odbiorców "czy będziemy umieli to wdrożyć i czy dostaniemy support techniczny od producenta?". Można sądzić, że ten rodzaj problemów rozwiązywany jest przez inżynierów wsparcia samego dostawcy, których obecność jest obowiązkowa podczas wdrażania projektów z robotami mobilnymi.

AGV w polskich realiach

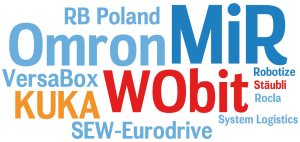

W ocenie badanych przez nas dostawców branżowych krajowy rynek AGV jest zróżnicowany, jeżeli chodzi o dostępne roboty mobilne i popularność konkretnych marek. Bazując na odpowiedziach ankietowych (przy czym nie należy ich traktować jako informacji o udziałach firm w rynku czy też liczbie sprzedawanych jednostek), najpopularniejszym u nas producentem jest duński Mobile Industrial Robots.

W zestawieniu praktycznie ex aequo znalazły się też: rodzimy producent robotów mobilnych i innego rodzaju systemów robotycznych oraz mechatronicznych, którym jest WObit, oraz japoński Omron. Ten ostatni, po przejęciu kilka lat temu firmy Adept Technologies, systematycznie rozszerza ofertę w zakresie AGV, regularnie prezentując swoje roboty mobilne również na targach branżowych w Polsce.

Omawiane zestawienie zawiera również kilka innych popularnych marek - m.in. KUKA Roboter, SEW-Eurodrive (prawdopodobnie jako jedyna firma wytwarza wózki mobilne zasilane bezprzewodowo), a także polską markę RB Poland. Warto tutaj również wskazać innych polskich producentów AGV, takich jak VersaBox, Octant oraz Myzer.

Jakie krajowe branże są najbardziej perspektywiczne dla dostawców robotów mobilnych? Bez wątpienia kluczowy jest sektor automotive. To właśnie tam potrzeby w zakresie intralogistyki są duże, zaś sektor inwestuje w nowe rozwiązania - takie jak AGV.

Jakie krajowe branże są najbardziej perspektywiczne dla dostawców robotów mobilnych? Bez wątpienia kluczowy jest sektor automotive. To właśnie tam potrzeby w zakresie intralogistyki są duże, zaś sektor inwestuje w nowe rozwiązania - takie jak AGV.

Drugim ze wskazań było: ogólnie zastosowania w magazynach i logistyce. Branże wymieniane rzadziej, ale wyróżniające się na tle pozostałych, to: produkcja elektroniki, sektor spożywczy i napojowy oraz FMCG. Liczba wskazań z nimi związanych była jednak kilkakrotnie mniejsza niż dla motoryzacji czy magazynów.