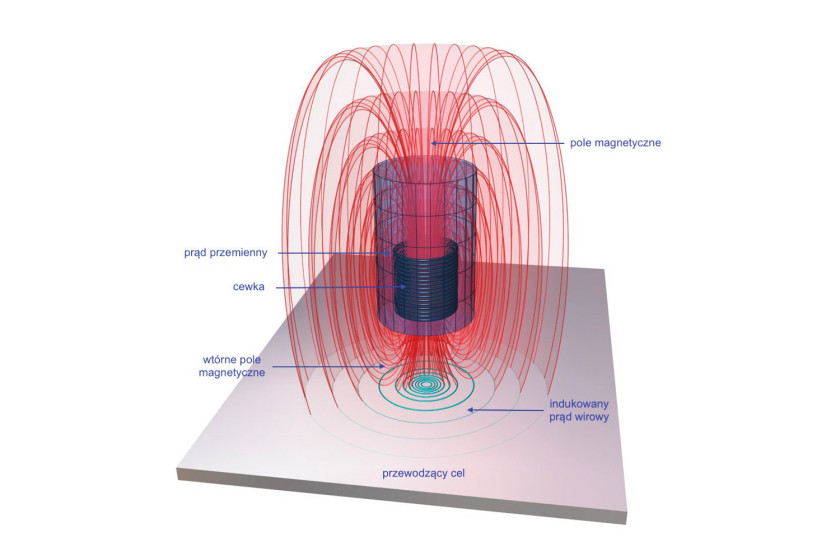

Wśród indukcyjnych czujników przemieszczenia dostępnych w firmie WObit te działające zgodnie z zasadą prądów wirowych zajmują wyjątkową pozycję. Pomiar za pomocą prądów wirowych opiera się na pobieraniu energii z obwodu oscylacyjnego. Energia ta jest potrzebna do indukcji prądów wirowych w materiałach przewodzących prąd elektryczny. Cewka jest tutaj zasilana prądem przemiennym, co powoduje tworzenie się wokół niej pola magnetycznego. Jeśli zostanie w nim umieszczony obiekt przewodzący prąd elektryczny, indukowane są prądy wirowe, które tworzą pole zgodnie z prawem indukcji Faradaya. Pole to działa przeciwnie do pola cewki, co powoduje również zmianę impedancji cewki. Impedancja zostaje obliczona przez sterownik, obserwujący zmianę amplitudy i położenia fazowego cewki czujnika.

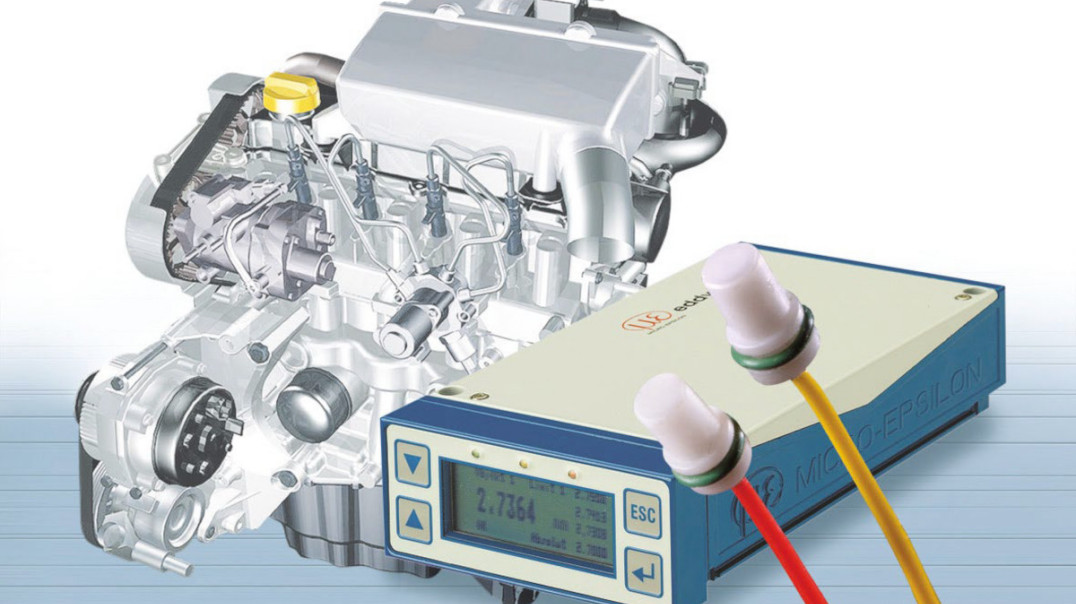

Seria eddyNCDT

Firma Micro-Epsilon od lat wyznacza trendy w pomiarach pozycji i przemieszczenia za pomocą czujników wiroprądowych. Szerokie zastosowanie jej serii eddyNCDT (eddy-current Non-Concact Displacment Transducer) stwarza użytkownikowi nowe perspektywy pod względem wygody i technicznego wyposażenia precyzyjnych rozwiązań. W ofercie WObitu mamy zarówno rozwiązanie gotowe do wpięcia w stworzony układ pomiarowy wybranego czujnika i pozyskiwania precyzyjnych pomiarów za pośrednictwem wyjścia analogowego (DT3001/DT3005), jak i serię, którą możemy indywidualnie skonfigurować pod kątem typu żądanego czujnika, długości przewodu czy kontrolera tworzącego ostatecznie precyzyjny tor pomiarowy oparty na technologii prądów wirowych (DT306x/DT307x/DT3300). Liczba możliwych konfiguracji wynosi ponad 3 tys. opcji.

Często w indywidualnych projektach znajdujemy przykłady zastosowań, w których standardowe wersje czujników i kontrolera działają na granicy swoich możliwości. W przypadku tych specjalnych zamówień OEM systemy pomiarowe mogą być modyfikowane zgodnie z indywidualnymi wymaganiami klienta. Zmiany obejmują np. zmianę kształtu obudowy, kalibrację dla określonego materiału, opcje określonego montażu, indywidualne długości przewodów, zmodyfikowane zakresy pomiarowe lub czujniki ze zintegrowanym sterownikiem.

W praktyce stawia się na pomiar bezstykowy, gdy:

- mają być mierzone szybkie zmiany drogi;

- nie mogą być wywierane przez czujnik żadne siły na mierzony obiekt;

- nie mogą być uszkodzone wrażliwe powierzchnie;

- wymagana jest długa żywotność czujników, tzn. nie powinny wykazywać żadnego zużycia.

Poniżej przedstawiamy cztery przykłady zastosowania pomiaru bezstykowego, z wykorzystaniem opisywanej serii czujników.

I: Monitorowanie odkształceń form w odlewach aluminiowych – dzięki czujnikom wiroprądowym eddyNCDT

W produkcji aluminiowych odlewów ciśnieniowych płynne aluminium jest wtłaczane do formy pod wysokim ciśnieniem, a dwie połówki formy trzymane są razem ze znaczną siłą. Pomimo dużej siły docisku połówki narzędzia są dociskane minimalnie. Proces ten jest również nazywany oddychaniem formy. Minimalne otwory są normalne i zamierzone podczas tego procesu, ale jeśli szczelina jest zbyt duża, powoduje to strzępienie się elementu. Te odpryski muszą zostać przerobione, aby spełnić wysokie wymagania jakościowe produktu końcowego. Jeśli na narzędziu pozostają resztki aluminium, prowadzą one również do zwiększonego zużycia, co istotnie skraca żywotność narzędzia – formy.

Monitorowanie deformacji narzędzia za pomocą czujników indukcyjnych opartych na prądach wirowych zapewnia wysoką jakość produktu w połączeniu z wydłużoną żywotnością narzędzia i mniejszą liczbą przeróbek. Zwykle stosuje się trzy do czterech rozwiązań wiroprądowych eddyNCDT 3005, aby zapewnić spójne monitorowanie szczeliny.

System składa się z kompaktowego i wytrzymałego sterownika, który wraz z przewodem i czujnikiem tworzy solidną całość. Zintegrowana konstrukcja systemu zwiększa wytrzymałość i odporność na czynniki zewnętrzne. Dzięki temu system jest niewrażliwy na trudne warunki przemysłowe z wysokimi temperaturami, pyłem, brudem lub ciśnieniem i zapewnia dokładne wyniki niezależnie od środowiska. Ze względu na kompaktowość systemu eddyNCDT 3005 w każdej chwili możliwa jest późniejsza integracja z istniejącą maszyną.

Wymagania dla systemu pomiarowego:

- rozdzielczość: 1 μm

- liniowość: 5 μm

- krótki czas strzału tłoczenia wymaga szybkich pomiarów Warunki otoczenia:

- czujnik narażony jest na działanie temperatur >100°C, wibracji oraz ciśnienia

- brudne środowisko pracy

Zalety:

- kompaktowa technologia czujników umożliwia późniejszą integrację narzędzi

- wytrzymałe czujniki oparte na niezawodnej wiroprądowej zasadzie pomiaru

- wydłużona żywotność narzędzia

- wyższa jakość formowania skraca czas przeróbek Skład systemu:

- system pomiarowy DT3005-S2-A-C1ACS7000

- przewód połączeniowy PC5/5

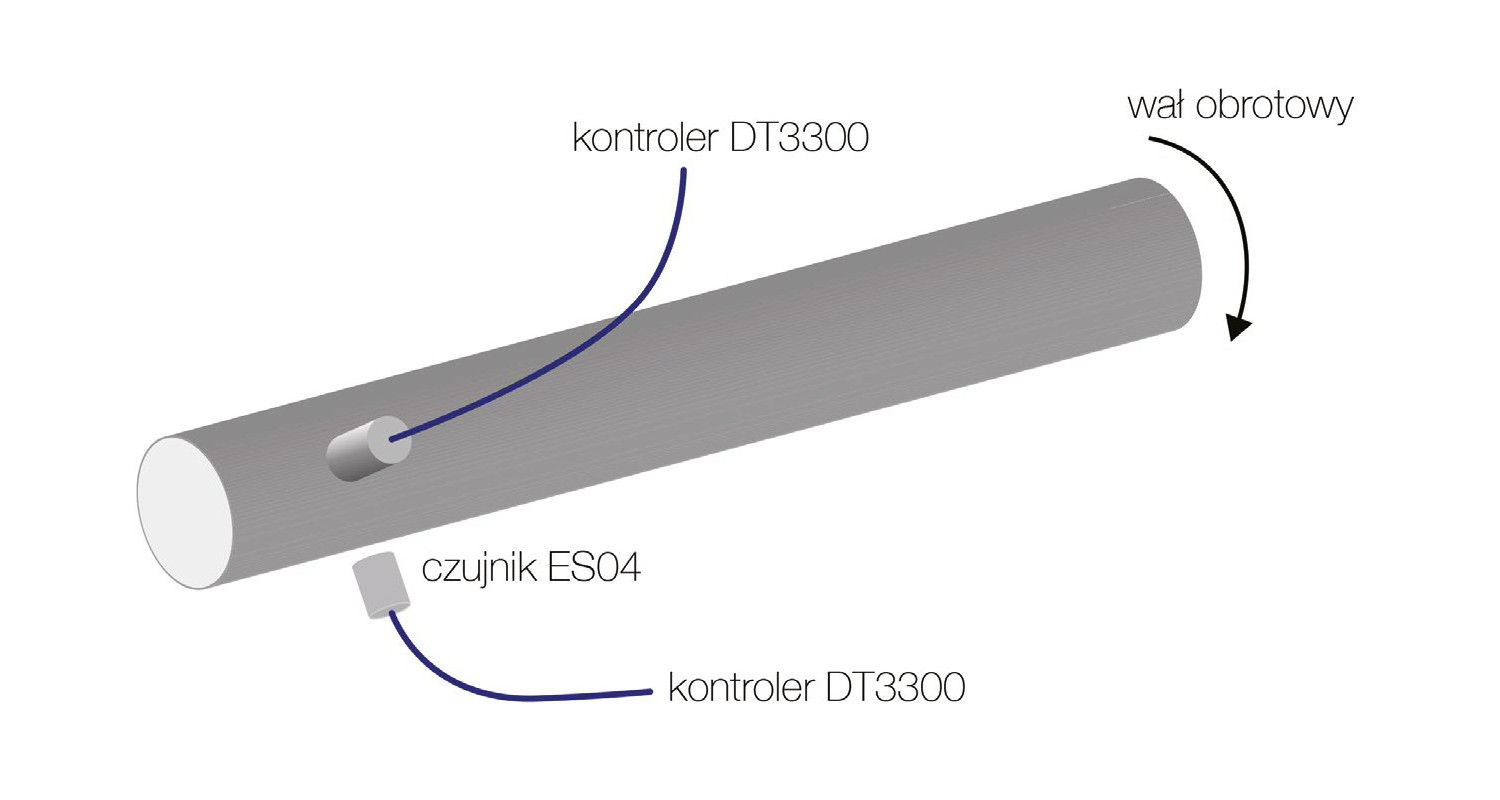

II: Wykrywanie dynamiki wirnika turbosprężarki z systemem miniaturowych czujników wiroprądowych eddyNCDT

W celu zbadania zachowania się turbosprężarek w różnych stanach naprężeń, na stanowiskach probierczych turbosprężarek stosowane są wiroprądowe czujniki przemieszczeń. Miniaturowa konstrukcja czujników oraz ich odporność na olej i wysokie temperatury umożliwiają precyzyjne wykrywanie szczeliny smarnej hydrodynamicznie przechowywanych wałów wirników. W tym celu łożysko środkowe wału i ruch wału są mierzone w dwóch płaszczyznach pomiarowych przez dwa oddzielne czujniki. Jedna płaszczyzna pomiarowa znajduje się po stronie sprężarki turbosprężarki, a druga po stronie turbiny turbosprężarki. Czujniki montowane są względem siebie pod kątem 90°, co pozwala na wyciągnięcie wniosków dotyczących ruchu wału w różnych stanach naprężeń. Wykrywanie tych parametrów za pomocą techniki pomiarowej pozwala na wczesne rozpoznanie np. zakłóceń lub nierównowagi.

Zalety:

- wysoka dokładność

- odporność na olej i wysokie temperatury

Wymagania dla systemu pomiarowego:

- zakres pomiarowy: 400 μm

- dokładność (bezwzględna): 20 μm

- pasmo przenoszenia: 20 kHz

Warunki otoczenia:

- temperatura: 100°C

- medium: olej

Skład systemu:

- 4× DT3300 system pomiaru przemieszczeń wiroprądowych

- 4× ES04 czujniki ekranowane

- 4× EC6 przewody czujnika

- 4× EA3200-ES04M-EC6 płytka adapter

- 4× E3000 LC/0,04/0,44/ specyficzna kalibracja liniowości

- 4× E3000 TCS/20/150/ specyficzna kompensacja temperatury

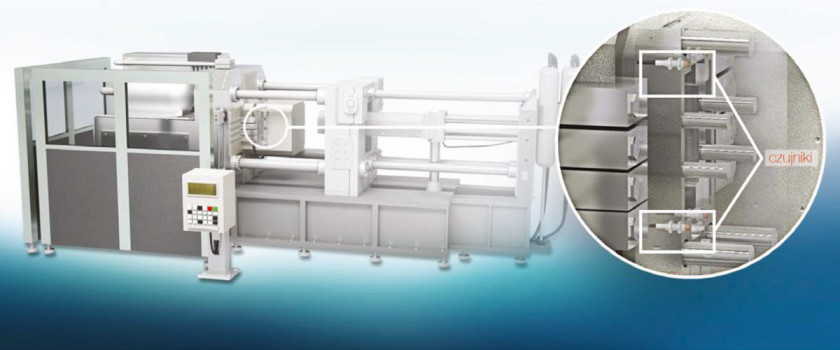

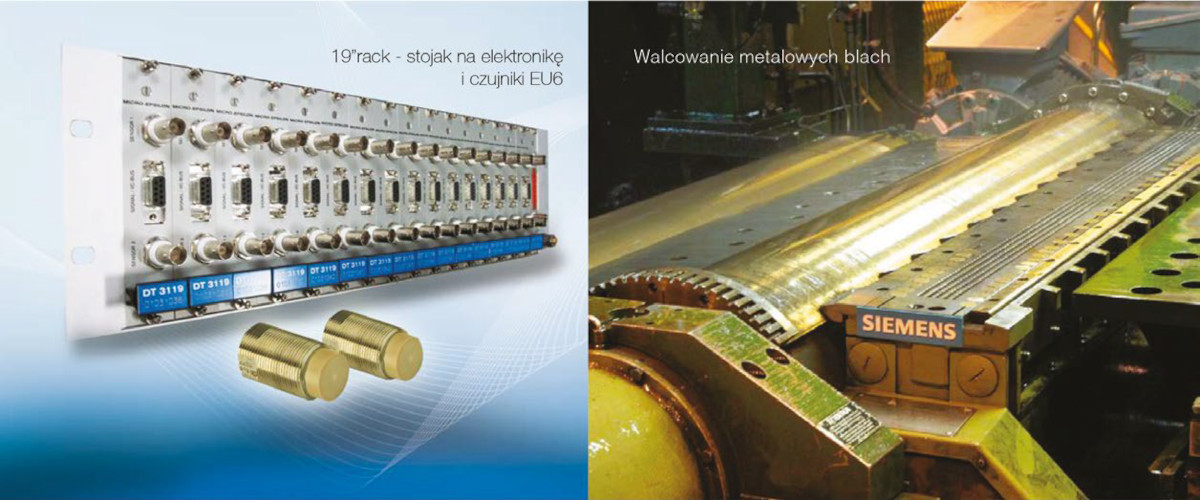

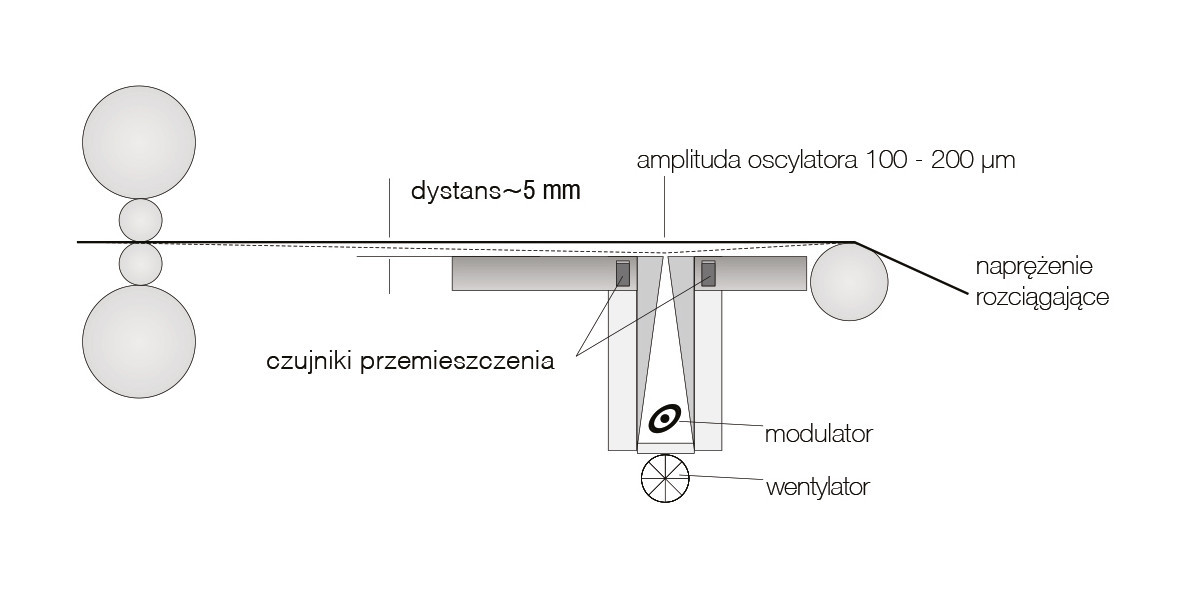

III: Bezdotykowy pomiar płaskości w walcarkach do blach, opracowany przez firmę siemens, z wykorzystaniem bezdotykowych czujników przemieszczenia

Stale rosną wymagania dotyczące jakości powierzchni blach walcowanych. Może to być blacha stalowa, stosowana np. na fronty ze stali nierdzewnej w kuchniach, lub też blacha aluminiowa wykorzystywana w motoryzacji. Aby zapewnić klientowi wysokiej jakości wygląd, ich powierzchnia musi być nieskazitelna. W związku z tym w walcowniach stosuje się aparaturę pomiarową do pomiaru tzw. płaskości walcowanej blachy. Przez płaskość rozumie się równość powierzchni blachy w stanie nienaprężonym.

Ze względu na ogromne siły rozciągające podczas walcowania arkusza metalu istnieje niebezpieczeństwo, że rozkład naprężeń zmienia się na szerokości arkusza i że arkusz odkształci się na krawędziach w kształcie fali. Konwencjonalne urządzenia pomiarowe mierzą naprężenie rozciągające za pomocą czujników nacisku osadzonych w rolce pomiarowej. Jednak przez taką stykową metodę pomiaru na powierzchni blachy pojawiają się odciski od czujników nacisku, które są widoczne w produkcie końcowym. Ponadto na jeden obrót rolki pomiarowej można wykonać tylko jeden pomiar. Dzięki nowemu rodzajowi metody, opracowanej przez firmę Siemens, pomiar kontaktowy został zastąpiony techniką bezkontaktową, która nie wywiera żadnego nacisku na arkusz i zapewnia ciągły pomiar. W tym przypadku blacha jest pneumatycznie wprawiana w drgania. Amplitudę drgań mierzy się za pomocą bezkontaktowych czujników przemieszczenia firmy Micro-Epsilon Messtechnik i na tej podstawie oblicza się naprężenie rozciągające poprzecznie na całej szerokości arkusza.

Istotną zaletą tej bezkontaktowej metody pomiaru jest brak uszkodzeń powierzchni. Kolejną równie ważną cechę stanowi to, że czujniki nie zużywają się, co drastycznie zmniejsza przestoje i koszty części zamiennych. Zwiększa to dyspozycyjność zakładu oraz jakość blachy, zgodną z obecnymi i przyszłymi wymaganiami jakościowymi. Uzyskana w tym przykładzie technika pomiaru była możliwa tylko dzięki zastosowaniu bezdotykowych czujników przemieszczenia firmy Micro-Epsilon, które uzyskują najmniejsze zmiany amplitudy bez zużywania się i przy dużej dynamice.

Sam system pomiarowy składa się z czujników przemieszczenia i powiązanej elektronicznej jednostki przeliczającej na 19-calowej konstrukcji do podtrzymywania kontrolerów.

Wymagania dla systemu pomiarowego:

- zakres pomiarowy: 5,6 mm

- offset: 2 mm

- rozdzielczość: 6 μm

- dynamika: do 10 kHz (–3 dB)

- zakres temperatury czujnika: 0...150°C

- kompensacja temperatury: 10...65°C

- medium: powietrze, olej (węglowodór)

- stopień ochrony: IP67

Zalety:

- bezkontaktowa i niezużywająca się zasada pomiaru

- wysoka rozdzielczość

- dzięki synchronizacji brak wzajemnej interakcji na czujnikach

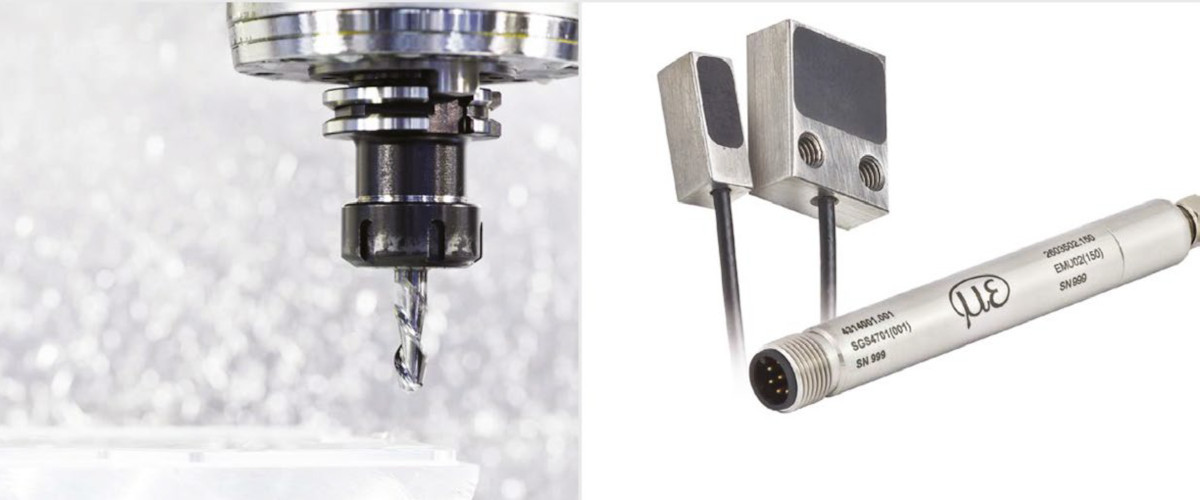

IV: Kompensacja wydłużenia osiowego wrzecion frezarskich – przy użyciu czujnika wiroprądowego w specjalnym wykonaniu dla klienta

Podczas obróbki materiałów za pomocą wrzecion frezarskich (głównie zmotoryzowanych), wymagania dotyczące wysokiej precyzji stale rosną. W celu skompensowania osiowego wydłużenia wrzeciona spowodowanego nagrzaniem termicznym i siłami odśrodkowymi, eddyNCDT SGS4701 mierzy odchylenie przemieszczenia wrzeciona. Ta specjalnie opracowana technologia pomiarowa jest przeznaczona do integracji z głowicą wrzeciona, gdzie czujnik bezkontaktowy mierzy na pierścieniu labiryntowym, rejestrując ruchy osiowe z dokładnością poniżej mikrometra.

Sygnał wyjściowy eddyNCDT SGS4701 jest przesyłany do systemu sterowania w dół i używany bezpośrednio do kompensacji jakiegokolwiek wydłużenia osiowego. System pomiaru przemieszczenia SGS (Spindle Growth System) 4701 został opracowany do zastosowań we frezarkach wysokoobrotowych. Ze względu na wysokie prędkości obróbki i wytwarzane ciepło liniowa rozszerzalność cieplna wrzeciona precyzyjnej obrabiarki musi być kompensowana, aby narzędzie zawsze znajdowało się w określonej pozycji. Czujnik SGS mierzy wydłużenie wrzeciona spowodowane działaniem siły termicznej i odśrodkowej. Oprócz rozszerzenia liniowego wykrywana i wysyłana jest temperatura czujnika. Te wartości pomiarowe są wprowadzane do obrabiarki CNC jako wartości korygujące, kompensujące wszelkie błędy pozycjonowania.

Wymagania dla systemu pomiarowego:

- zakres pomiarowy: < 500 μm

- okładność: ±2 μm

- rozdzielczość: 0,5 μm

- pasmo przenoszenia: 2000 Hz

Warunki otoczenia:

- temperatury czujnika: 0….90°C

- temperatury kontrolera: 10….70°C

- medium: smary/oleje

- pola zakłócające: napędy silnikowe

Zalety:

- miniaturowy kontroler zintegrowany z wrzecionem

- dostępne różne miniaturowe czujniki

- bezkontaktowy i niezużywający się pomiar

- bardzo dobra rozdzielczość

- wysoka stabilność temperaturowa

- niskie koszty, rozwiązanie zorientowane na klienta

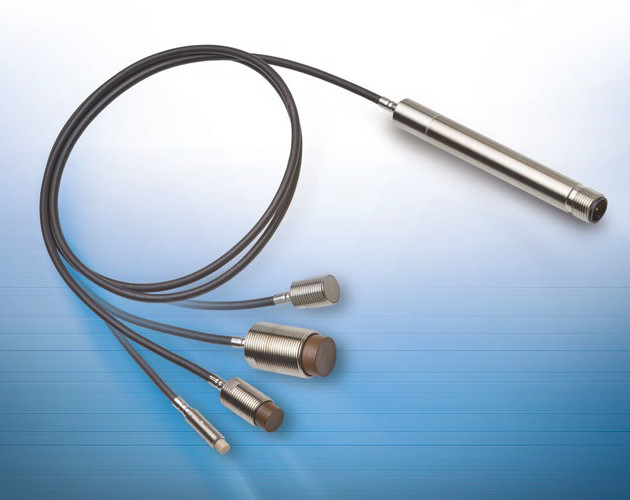

Najważniejsze zalety czujników

Firma Micro-Epsilon jest pionierem w pomiarach przemieszczeń przy użyciu wysoce precyzyjnej technologii prądów wirowych. Czujniki przemieszczenia eddyNCDT przeznaczone są do bezkontaktowego pomiaru przemieszczenia, odległości, położenia, oscylacji i drgań. Uważane za niezwykle precyzyjne i wytrzymałe, są najchętniej stosowane w trudnych warunkach przemysłowych.

Ich główne zalety:

- bezkontaktowy pomiar;

- najwyższa precyzja i rozdzielczość;

- wysoka stabilność temperaturowa;

- ferromagnetyk i materiały nieferromagnetyczne;

- do wymagających środowisk przemysłowych typu brud, ciśnienie, temperatura;

- szybkie pomiary do 100 kHz. Firma WObit jest oficjalnym dystrybutorem w Polsce całego spektrum czujników i systemów pomiarowych, produkowanych przez uznaną na całym świecie firmę Micro-Epsilon.

Zachęcamy do kontaktu ze specjalistą firmy WObit, który znajdzie odpowiednie rozwiązanie dla Państwa wymagania pomiarowego.

Więcej o czujnikach i urządzeniach pomiarowych mogą Państwo przeczytać na stronie www.wobit.com.pl

P.P.H. WObit E.K.J. Ober s.c.

Dęborzyce 16

62-045 PNIEWY

tel. 61 22 27 422

wobot@wobit.com.pl