Na dzisiejszych, dynamicznie zmieniających się rynkach producenci muszą sprostać nie tylko konkurencji, ale też zmieniającym się wymaganiom klientów. Aby zapewnić rentowność, elastyczność i wysoką jakość produkcji, niezbędne jest wdrażanie technologii automatyzacji. Jednym z kluczowych obszarów, gdzie automatyzacja odgrywa znaczącą rolę, jest paletyzacja - proces polegający na układaniu produktów na paletach w celu ich transportu lub magazynowania. W szczególności ważna jest zrobotyzowana paletyzacja.

Paletyzacja, choć z pozoru prosta, odgrywa kluczową rolę w całym łańcuchu produkcyjnym. Proces ten musi być nie tylko efektywny, ale również precyzyjny, aby zapewnić stabilność ładunków podczas transportu i zminimalizować ryzyko ich uszkodzenia. Tradycyjnie wykonywana ręcznie, paletyzacja była często wąskim gardłem w procesach produkcyjnych ze względu na ograniczone możliwości fizyczne pracowników oraz związane z tym ryzyko urazów. Dlatego automatyzacja tego procesu stała się niezbędnym krokiem w kierunku zwiększenia wydajności produkcji.

Historia automatyzacji paletyzacji

Jej początki sięgają lat 50. XX wieku, kiedy w odpowiedzi na rosnące potrzeby produkcyjne zaczęto wprowadzać półautomatyczne systemy paletyzacji. W tych systemach paczki były transportowane na stanowisko, gdzie operator układał je w rzędy, a następnie w warstwy, które były automatycznie wyrównywane i umieszczane na paletach. Choć półautomatyzacja znacznie zwiększyła wydajność, wciąż wymagała zaangażowania człowieka, co ograniczało pełną automatyzację procesu.

W miarę rozwoju technologii zaczęto opracowywać w pełni zautomatyzowane systemy paletyzacji, które eliminują konieczność ręcznego układania paczek. Nowoczesne systemy paletyzacji wykorzystują zaawansowane roboty, które zapewniają większą precyzję, szybkość oraz elastyczność w dostosowywaniu się do zmieniających się potrzeb produkcyjnych.

Robotyzacja paletyzacji: rodzaje robotów i ich zastosowanie

Współczesne systemy paletyzacji opierają się głównie na trzech typach robotów: kartezjańskich, SCARA oraz przegubowych. Każdy z tych typów robotów ma swoje unikalne właściwości i zastosowania, które determinują jego efektywność w procesie paletyzacji.

Roboty kartezjańskie

Roboty te działają w trzech ortogonalnych osiach ruchu, co pozwala na precyzyjne układanie paczek (tj. w osiach XY, XZ lub XYZ). Dzięki swojej konstrukcji są stosunkowo proste w budowie i łatwe w programowaniu. Ich wadą jest jednak ograniczona przestrzeń operacyjna oraz mniejsza elastyczność, co sprawia, że są mniej efektywne w przypadku paletyzacji o dużej przepustowości. W wersji bramowej (gantry), gdzie roboty kartezjańskie mają dłuższe osie ruchu oraz większy udźwig, są one skuteczniejsze w załadunku większych paczek. Niemniej jednak taka konfiguracja zajmuje więcej miejsca w magazynie, co może być istotnym ograniczeniem.

Roboty SCARA

SCARA (Selective Compliance Articulated Robot Arm) charakteryzują się większą elastycznością niż roboty kartezjańskie dzięki zastosowaniu ramienia obrotowego, co umożliwia im operowanie w przestrzeni o kształcie pierścienia (toroidu). Są one szybkie i precyzyjne, co czyni je idealnym wyborem dla wielotorowych linii pakowania, jednak ich udźwig jest ograniczony do około 20 kilogramów. Dzięki temu SCARA znajduje zastosowanie w procesach, gdzie prędkość i precyzja są ważniejsze od udźwigu.

Roboty przegubowe

W większości omawianych aplikacji zapewniają najwyższą elastyczność i wydajność dzięki swojej sześciostopniowej swobodzie ruchu. Charakteryzują się dużym zasięgiem oraz możliwością przenoszenia ciężkich ładunków, co sprawia, że są najczęściej wybieranym rozwiązaniem w paletyzacji o wysokiej przepustowości. Roboty przegubowe mogą wykonać nawet kilka tysięcy cykli załadunku w ciągu godziny, co czyni je idealnym rozwiązaniem dla dużych zakładów produkcyjnych. Ich elastyczność programowania umożliwia szybkie dostosowanie się do różnych wzorców układania paczek, co jest szczególnie istotne w produkcji o zmiennej specyfikacji produktów.

Oprzyrządowanie robotów paletyzujących

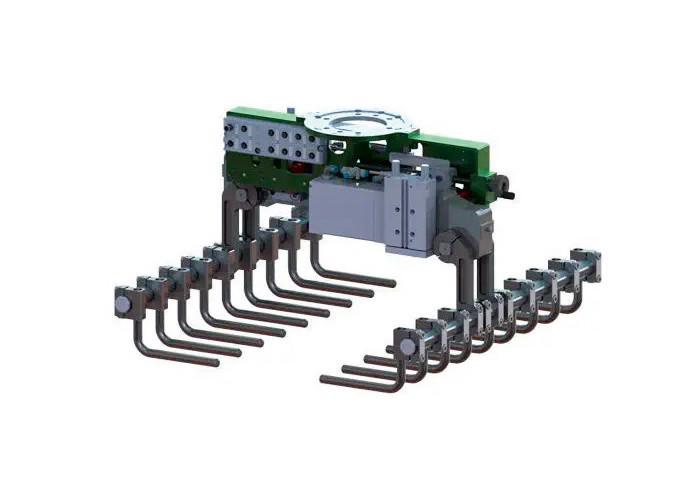

Oprócz wyboru odpowiedniego typu robota, kluczowym aspektem skutecznej paletyzacji jest dobór właściwego oprzyrządowania (chwytaków). W zależności od rodzaju i specyfiki ładunku, stosuje się różne typy chwytaków, które umożliwiają manipulowanie paczkami w sposób bezpieczny i efektywny. Trzy popularne rodzaje (jest ich więcej) to:

- Lekkie chwytaki pneumatyczne działają na zasadzie zamykania się na ładunku z zewnątrz lub otwierania się wewnątrz niego, co pozwala na precyzyjne podnoszenie i rotację paczek. Są one szczególnie efektywne w przypadku pojedynczych opakowań, które wymagają szybkiego i dokładnego przemieszczania.

- Chwytaki widłowe z dwoma rzędami zazębiających się palców są natomiast idealne do przenoszenia delikatnych paczek oraz worków, gdyż zabezpieczają ładunek od spodu, minimalizując ryzyko jego uszkodzenia. Są one również powszechnie stosowane do przenoszenia całych warstw towarów. Ich konstrukcja (podparcie towaru) pozwala na przenoszenie również ciężkich ładunków.

- Chwytaki próżniowe (przyssawki) stanowią uniwersalne rozwiązanie w paletyzacji. Działają na zasadzie generowania podciśnienia, które pozwala na bezpieczne podnoszenie i przenoszenie ładunków o nietypowych kształtach. Przyssawki są szczególnie przydatne w przypadku delikatnych, kruchych ładunków oraz dużych, płaskich przedmiotów. Dodatkowo, możliwość wyposażenia chwytaka w wiele przyssawek umożliwia jednoczesne podnoszenie kilku przedmiotów, co zwiększa przepustowość procesu paletyzacji.

Korzyści z automatyzacji

Automatyzacja i robotyzacja paletyzacji mają również pozytywny wpływ na zdrowie i bezpieczeństwo pracowników. Redukując obciążenie fizyczne związane z ręcznym układaniem paczek, zmniejsza się ryzyko urazów i chorób zawodowych, co prowadzi do poprawy warunków pracy. Z kolei poprawa warunków pracy przekłada się na mniejsze koszty związane z absencją i rotacją personelu. Dodatkowo, dzięki precyzyjnemu układaniu paczek na paletach, minimalizowane są straty materiałów opakowaniowych, co przekłada się na mniejsze zużycie surowców oraz energii i redukcję odpadów.

Coboty i zrobotyzowana paletyzacja

Ostatnim trendem w robotyzacji paletyzacji są coboty – roboty współpracujące, które zostały zaprojektowane do bezpiecznej pracy w bezpośrednim sąsiedztwie człowieka. Coboty charakteryzują się łatwością wdrożenia, uproszczonym programowaniem oraz brakiem konieczności stosowania dodatkowych zabezpieczeń izolujących pracowników. Dzięki mniejszym wymiarom i elastyczności, coboty do paletyzacji mogą być z łatwością integrowane z istniejącymi liniami produkcyjnymi. I to bez konieczności wprowadzania znaczących zmian w organizacji zakładu.

Chociaż coboty mają mniejsze możliwości pod względem udźwigu i prędkości w porównaniu do tradycyjnych robotów przemysłowych, ich zalety sprawiają, że są coraz częściej wykorzystywane w produkcji o mniejszych seriach. Szybkość zwrotu z inwestycji oraz elastyczność w dostosowywaniu się do zmieniających się potrzeb produkcyjnych powodują, że coboty stanowią atrakcyjną alternatywę dla tradycyjnych robotów przemysłowych.

Integracja paletyzacji z systemami zarządzania

Współczesna automatyzacja paletyzacji to nie tylko wykorzystanie zaawansowanych robotów, ale także integracja tych systemów z innymi elementami inteligentnej fabryki, zgodnie z koncepcją Przemysłu 4.0. Systemy paletyzacyjne mogą być połączone z systemami zarządzania magazynem (WMS) oraz systemami ERP, co pozwala na automatyczne dostosowywanie procesów do bieżących potrzeb produkcji.

Takie rozwiązanie umożliwia automatyczne zarządzanie przepływem materiałów, optymalizację przestrzeni magazynowej oraz szybsze reagowanie na zmiany w zapotrzebowaniu. Dzięki zastosowaniu zaawansowanych algorytmów oraz sztucznej inteligencji, zrobotyzowane systemy paletyzacyjne mogą przewidywać i unikać potencjalnych problemów na linii produkcyjnej, zanim wpłyną one na wydajność produkcji.

Optymalizacja linii produkcyjnej: jak uniknąć wąskich gardeł?

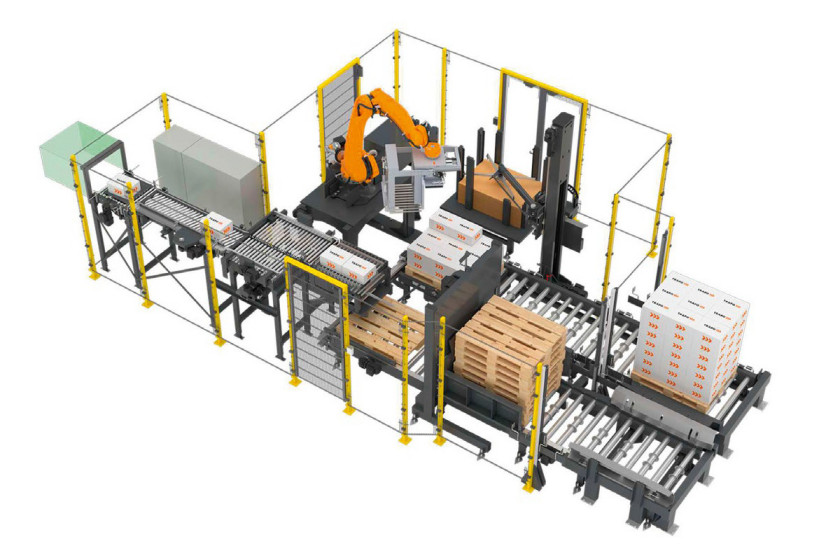

Aby w pełni wykorzystać potencjał, który przynosi zrobotyzowana paletyzacja, konieczne jest zidentyfikowanie i wyeliminowanie wąskich gardeł na linii produkcyjnej. Jednym z takich wąskich gardeł mogą być stanowiska podawania pustych palet oraz owijania załadowanych folią. Automatyzacja tych procesów poprzez zastosowanie podajników palet oraz owijarek folii może znacząco zwiększyć wydajność całej linii produkcyjnej.

Innym potencjalnym wąskim gardłem może być konfiguracja, w której różne strumienie ładunków są kierowane na jedno stanowisko paletyzacji przez pojedynczy przenośnik. W takich przypadkach lepszym rozwiązaniem jest zastosowanie wielu transporterów, które spotykają się w punkcie paletyzacji, co znacznie poprawia przepustowość i efektywność procesu.

Przyszłość paletyzacji: nowe technologie

Na horyzoncie zautomatyzowanej paletyzacji rysują się nowe technologie, które mogą jeszcze bardziej usprawnić ten proces. Jednym z kierunków rozwoju są roboty mobilne AGV (Automated Guided Vehicles) i AMR (Autonomous Mobile Robots), które mogą samodzielnie przemieszczać palety między różnymi punktami w fabryce. Tego typu rozwiązania umożliwiają jeszcze większą elastyczność i automatyzację całego procesu logistycznego w zakładzie produkcyjnym.

Integracja robotów AGV z istniejącymi systemami paletyzacyjnymi oraz innymi elementami inteligentnej fabryki pozwala na stworzenie w pełni autonomicznej linii produkcyjnej, gdzie każdy etap procesu – od produkcji, przez paletyzację, aż po magazynowanie – jest zarządzany i optymalizowany przez zaawansowane systemy zarządzania.

Podsumowanie

Automatyzacja i robotyzacja paletyzacji to nie tylko sposób na zwiększenie efektywności produkcji, ale także kluczowy element transformacji przemysłowej, która przynosi korzyści zarówno w wymiarze ekonomicznym, jak i społecznym oraz środowiskowym. Zrobotyzowana paletyzacja zapewnia większą precyzję, elastyczność i szybkość, co przekłada się na wyższą jakość produkcji oraz mniejsze koszty operacyjne. Można sądzić, że również w kontekście transformacji Przemysłu 4.0 oraz zrównoważonego rozwoju rola zrobotyzowanej paletyzacji będzie rosła, a ona sama stanie się nieodłącznym elementem nowoczesnych linii produkcyjnych. Inwestycje w automatyzację paletyzacji nie tylko zwiększają konkurencyjność przedsiębiorstw, ale także przyczyniają się do ochrony środowiska i poprawy warunków pracy, co jest kluczowe w dążeniu do zrównoważonego rozwoju.