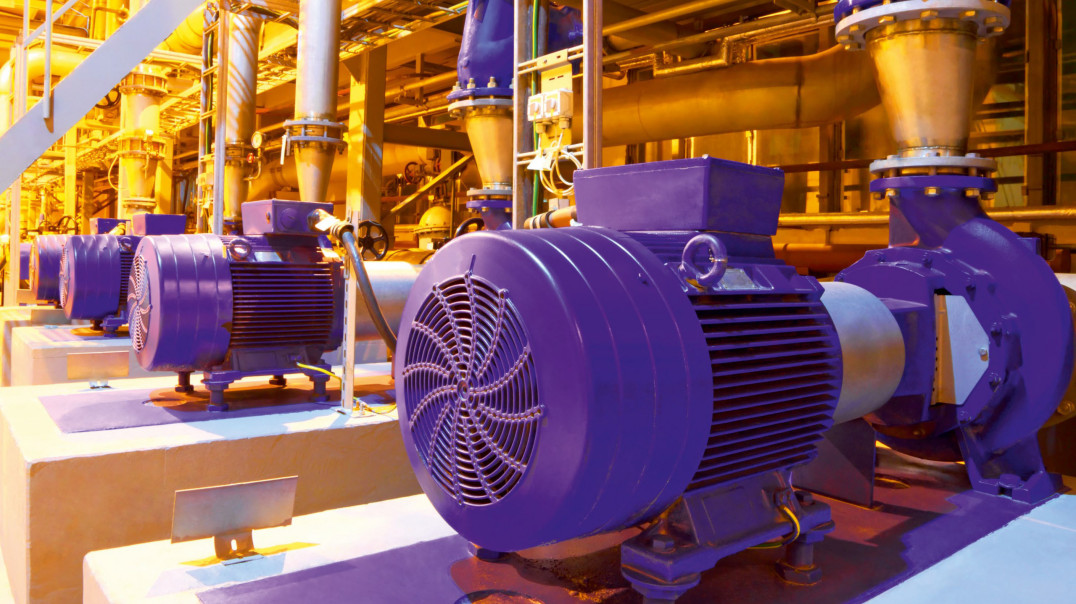

Wyróżnić można kilka metod uruchamiania popularnych w przemyśle silników asynchronicznych klatkowych. Jednym z nich jest rozruch bezpośredni. To proste i tanie, a dzięki temu często praktykowane podejście, które polega na podłączeniu uzwojeń stojana silnika bezpośrednio do sieci zasilającej. Aparat rozruchowy składa się w takim przypadku jedynie ze stycznika głównego oraz termicznego przekaźnika przeciążeniowego (rys. 1a).

Rozruch bezpośredni

Charakterystyczną cechą i zarazem główną wadą rozruchu bezpośredniego jest bardzo duży prąd rozruchowy (rys. 1b). Zazwyczaj jest on równy 5‒8-krotności prądu znamionowego silnika, chociaż możliwe są wartości jeszcze wyższe, które nawet kilkunastokrotnie przekraczają prąd znamionowy. Wpływa na to konstrukcja silnika – im niższa rezystancja uzwojeń, tym prąd rozruchowy staje się większy, co jest typowe dla nowszych modeli silników.

Nagły i duży skok wartości prądu podczas rozruchu silnika pozostaje problematyczny z kilku powodów. Przede wszystkim wiąże się z nadmiernym obciążeniem sieci zasilającej, co może powodować spadki napięcia – niedozwolone zgodnie z umową z dostawcą energii. Oprócz tego duży prąd rozruchowy powoduje nagrzewanie się uzwojeń silnika i wymusza użycie odpowiednio przewymiarowanych kabli, styczników i zabezpieczeń.

Podczas rozruchu bezpośredniego występuje również znaczący moment rozruchowy, który wynosi zazwyczaj 1,5-2,5-krotność momentu znamionowego silnika (rys. 1c). Jeżeli jest on wyższy niż wymagany, skutkuje nadmiernym obciążeniem mechanicznym układu napędowego, które powoduje np. niepotrzebne naprężenie pasów i generalnie przyczynia się do skrócenia żywotności przekładni, wałów, łożysk i sprzęgieł.

Rozruch gwiazda-trójkąt

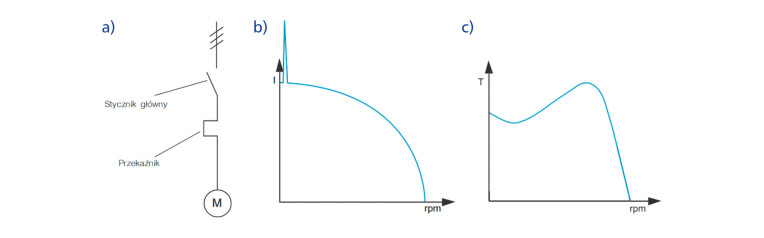

Kolejny sposób stanowi rozruch gwiazda-trójkąt. W podejściu tym silnik jest uruchamiany, gdy uzwojenia jego stojana połączone są w gwiazdę. Po osiągnięciu zakładanej prędkości obrotowej rekonfiguruje się je w trójkąt. Dzięki temu można znacząco obniżyć prąd i moment rozruchowy.

pierwszym układzie wszystkie trzy uzwojenia stojana jednym końcem są złączone we wspólnym punkcie. Drugi koniec każdego z nich podłącza się natomiast do kolejnych faz sieci zasilającej. W rezultacie tworzą obwód w kształcie gwiazdy (rys. 2a). W takiej konfiguracji każde z uzwojeń jest zasilane napięciem fazowym, mniejszym o √3 od napięcia międzyfazowego. Ponieważ moment pozostaje proporcjonalny do kwadratu napięcia, jest on 3-krotnie mniejszy niż w drugim układzie. Prąd rozruchowy pobierany z sieci zasilającej jest o 1/3 mniejszy w porównaniu z tym, jaki silnik pobiera, jeżeli jego uzwojenia zostaną połączone w trójkąt. W takim przypadku koniec jednego uzwojenia zostaje połączony z początkiem następnego. Te punkty wspólne są natomiast łączone z poszczególnymi fazami sieci zasilającej (rys. 2b). W efekcie każde uzwojenie silnika jest zasilane napięciem międzyfazowym.

Rozruch gwiazda-trójkąt ma kilka wad. Jedną z nich jest nagły skok prądu oraz momentu przy zmianie konfiguracji uzwojeń. Ponadto moment przy rozruchu może być w przypadku niektórych obciążeń niewystarczający. Ograniczenie stanowi również brak możliwości płynnego sterowania. Pod tym względem efektywniejsze są przemienniki częstotliwości.

Przemienniki częstotliwości

Tytułowe urządzenia zmieniają częstotliwość i napięcie prądu przemiennego zasilającego silnik. Pozwala to na płynne regulowanie jego prędkości obrotowej oraz momentu obrotowego. Główne bloki funkcyjne przemienników częstotliwości stanowią: prostownik, kondensator wygładzający, falownik oraz sterownik. Zasada ich działania jest następująca: najpierw przemienne napięcie wejściowe zostaje wyprostowane w mostku diodowym, a następnie jest wygładzane i przekształcane w falowniku w napięcie przemienne o zmiennej amplitudzie i częstotliwości, które zasila silnik.

W czasie rozruchu przemiennik częstotliwości płynnie zwiększa częstotliwość zasilania silnika od zera do wartości odpowiadającej częstotliwości sieciowej. Ponieważ rośnie ona stopniowo, można przyjąć, że silnik pracuje z prędkością znamionową dla danej częstotliwości. W efekcie uzyskuje się moment obrotowy zbliżony do znamionowego przy prądzie bliskim prądowi znamionowemu. Jeśli przemiennik wykorzystujemy tylko do uruchomienia silnika, jest zwykle wyłączany, gdy prąd osiąga 1,5-krotność prądu znamionowego. W podobny sposób możliwe staje się płynne hamowanie silnika.

Przemiennik częstotliwości sprawdza się najlepiej, gdy konieczna jest ciągła regulacja prędkości i momentu obrotowego podczas pracy silnika. Jednak jeżeli ma być wykorzystywany wyłącznie do uruchamiania i zatrzymywania silnika, z kilku powodów nie rekomenduje się tego rozwiązania. Przede wszystkim przemiennik częstotliwości jest droższy niż inne sposoby rozruchu, a w takim przypadku szerokie możliwości regulowania parametrów pracy silnika, będące jego główną zaletą i uzasadnieniem wyższego kosztu, pozostają całkowicie niewykorzystane. Ponadto wymiary, waga i konieczność chłodzenia przemiennika wpływają na konstrukcję, a w efekcie – na możliwość montażu napędu. Problem stanowią także harmoniczne powstające w wyniku kluczowania falownika. Nawet przy zastosowaniu filtrów wyjściowych i ekranowanych kabli nie udaje się ich całkiem eliminować.

Rozwiązaniem pośrednim między obciążającym sieć zasilającą i komponenty napędu rozruchem bezpośrednim i nieelastyczną metodą gwiazda–trójkąt a przemiennikami częstotliwości o szerokich możliwościach regulacji są softstarty.

Softstarty

Podczas rozruchu softstart stopniowo zwiększa napięcie zasilania na zaciskach silnika. Na początku jest ono na tyle niskie, że nie występuje gwałtowne szarpnięcie i możliwa pozostaje płynna regulacja, np. luzów komponentów mechanicznych, naprężenia pasów. Następnie, wraz ze zwiększaniem przez softstart napięcia zasilania, rośnie moment obrotowy silnika, w efekcie czego ten się rozpędza. Analogicznie, przez stopniowe zmniejszanie napięcia zasilającego silnik, softstart umożliwia jego płynne zatrzymanie. Taką funkcjonalność zapewniają mu połączone przeciwsobnie tyrystory, po dwa dla każdej fazy napięcia zasilającego silnik napędu.

Tyrystory to półprzewodnikowe przyrządy mocy, pracujące jako łączniki dwustanowe. To oznacza, że mogą być przełączane między stanem przewodzenia (włączenia) o niskiej rezystancji a stanem zablokowania (wyłączenia), charakteryzującym się dużą rezystancją. Jest to wykorzystywane w czasie rozruchu napędu, gdy tyrystory załączane są w taki sposób, by stopniowo przewodziły przez coraz większą część każdego z półokresów sinusoidy napięcia zasilającego, rozpoczynając od jej fragmentu a kończąc na 100%. Łagodne hamowanie napędu z kolei przebiega odwrotnie – najpierw tyrystory przewodzą napięcie w 100%, a potem stopniowo przepuszczają go coraz mniej aż do jego odłączenia.

Budowa softstartu

Oprócz tyrystorów i ich sterownika wyposażenie softstartów obejmuje: układy chłodzenia, czujniki, układy zabezpieczeń, złącza komunikacyjne. Ważnym komponentem, wpływającym na sprawność energetyczną całego układu napędowego, jest również stycznik obejściowy (bypass). Może być on integralną częścią układów łagodnego rozruchu lub zostaje dołączany zewnętrznie. W obu przypadkach stycznikiem steruje kontroler softstartu.

Stycznik obejściowy odpowiada za odłączenie obwodów układu łagodnego rozruchu od zasilania i bezpośrednie podłączenie do niego napędzanej maszyny, zaraz po jej rozpędzeniu. W przypadku przejścia w tryb hamowania sterownik softstartu odłącza obwód obejściowy i przełącza napędzaną maszynę na zasilanie za swoim pośrednictwem. Dzięki temu w czasie normalnej pracy napędu, tzn. pomiędzy rozruchem a zatrzymaniem, energia zasilająca nie jest dodatkowo tracona w obwodach softstartu.

Standardowo do regulowanych parametrów pracy w większości modeli układów łagodnego rozruchu należą m.in. czas narastania i czas zmniejszania napięcia startowego i końcowego. Pierwszy to czas, przez który softstart podnosi napięcie od wartości początkowej do docelowej. Zaleca się, by nie był zbyt długi – w przeciwnym razie może to powodować nadmierne nagrzewanie się silnika i aktywowanie się jego zabezpieczenia przeciążeniowego.

Kolejny parametr określa to, jak długo napięcie jest obniżane do poziomu końcowego podczas hamowania napędu. Napięcie startowe oznacza natomiast wartość, od której napięcie zaczyna narastać. Istotne jest, żeby był to poziom na tyle wysoki, aby silnik uruchomić od razu, bez niepotrzebnych strat energii na ciepło. Napięcie końcowe to z kolei poziom, do którego softstart zmniejsza napięcie przez zadany czas na etapie hamowania.

Zalety softstartów

Softstarty mają liczne zalety. Przede wszystkim pozwalają znacząco obniżyć prąd rozruchowy, z czym wiążą się korzyści takie jak: ograniczenie obciążenia sieci zasilającej i mniej zaburzeń za jej pośrednictwem, wpływających na pracę innych podłączonych do niej urządzeń, mniejsze zużycie komponentów elektrycznych, jak uzwojenia silnika czy przewody zasilające. Wytwarzany jest także mniejszy moment rozruchowy, co z kolei pozwala uniknąć nadmiernego obciążenia komponentów mechanicznych napędu i skoków ciśnienia medium w instalacji np. z pompą zasilaną przez softstart. Dodatkowo układy łagodnego rozruchu zwiększają sprawność energetyczną maszyn oraz urządzeń, które często pracują na biegu jałowym, takich jak piły i schody ruchome. W takim przypadku powinno się je bowiem wyłączyć, a dzięki softstartom w razie potrzeby można je w każdej chwili ponownie uruchomić, po czym zatrzymać i wyłączyć, bez nadmiernych zbędnych strat energii.

Zalety softstartów są zauważalne szczególnie w przypadku maszyn o dużym momencie inercji. Ich rozruch się z tego powodu wydłuża. Dlatego w przypadku bezpośredniego podłączenia takich urządzeń do sieci zasilającej należy się liczyć z wystąpieniem w niej silnych zaburzeń. Do tej kategorii zaliczane są np. wentylatory promieniowe. Z kolei w maszynach napędzanych za pośrednictwem pasów duży moment rozruchowy powoduje ich ślizganie się. Problem ten może wystąpić w przypadku bezpośredniego zasilania m.in.: sprężarek, taśmociągów i wentylatorów promieniowych.

Podłączenie pomp do sieci zasilającej przez softstart zapobiega z kolei powstawaniu fal medium pod dużym ciśnieniem w czasie ich rozruchu, a szczególnie podczas zatrzymywania. Jeżeli się to powtarza, skróceniu ulega żywotność pomp i rurociągów transportowych. Częste nagłe uderzenia medium wymagają zatem specjalnych rozwiązań i dodatkowego wyposażenia, zabezpieczającego instalację przed ich skutkami – przykładami są m.in. zbiorniki wyrównawcze czy zawory ochronne. Dlatego lepiej jest nie dopuszczać do ich powstawania, korzystając z softstartów.

Monika Jaworowska