Decyzja o unowocześnieniu systemu sterowania wynikała z analizy stanu technicznego parku maszynowego oraz zmieniających się realiów rynkowych. Stopniowe wycofywanie komponentów systemu PacDrive M oraz rosnące trudności serwisowe wymusiły podjęcie działań mających na celu zapewnienie stabilności i przewidywalności pracy linii produkcyjnych. Istotne było nie tylko zastąpienie przestarzałych elementów nowoczesnymi odpowiednikami, ale również ujednolicenie rozwiązań w całym zakładzie, co miało ułatwić serwis i zarządzanie zapasem części zamiennych. Wdrożenie systemu PacDrive 3 miało zapewnić dostęp do aktualnych narzędzi inżynierskich, większą precyzję sterowania oraz możliwość rozbudowy maszyn o nowe funkcje.

Etapy przygotowań do wdrożenia systemu sterowania PacDrive 3

Proces modernizacji poprzedziły szczegółowe przygotowania. Początkowo przeprowadzono inwentaryzację wszystkich maszyn w zakładzie wyposażonych w systemy PacDrive M i PacDrive 3, aby dobrać komponenty umożliwiające unifikację rozwiązań sprzętowych. Następnie dokładnie przeanalizowano aplikację sterującą przeznaczoną do migracji, weryfikując jej strukturę, wersje firmware'u oraz zastosowane bloki funkcyjne. Do modernizacji wybrano najmłodszą i najmniej eksploatowaną maszynę, co pozwoliło na pozyskanie sprawnych elementów do zabezpieczenia pozostałych stanowisk.

Kolejnym krokiem była migracja aplikacji do środowiska SoMachine Motion 4.41 oraz budowa i uruchomienie stanowiska testowego z nowym sterownikiem i napędami. Testy przeprowadzono w warunkach laboratoryjnych, bez obciążenia produkcyjnego, co umożliwiło optymalizację programu przed instalacją w docelowej maszynie. Równocześnie opracowano nową dokumentację elektryczną, uwzględniającą zmiany w obwodach zasilania i układzie bezpieczeństwa.

Przebieg prac modernizacyjnych

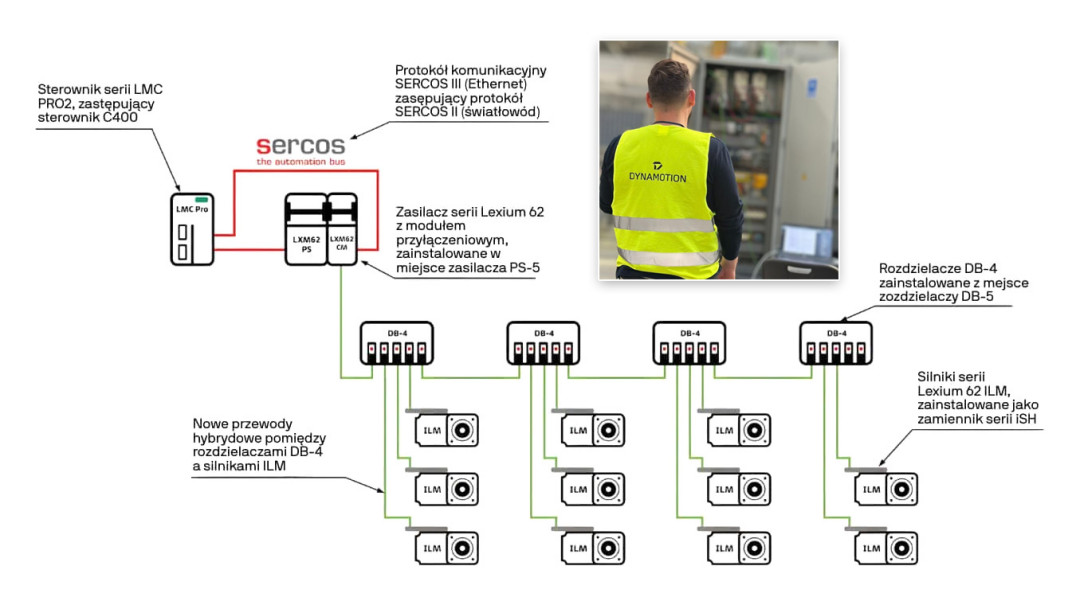

Prace modernizacyjne rozpoczęto od wymiany sterownika C400 na kontroler serii LMC Pro. Zintegrowane silniki iSH zastąpiono nowymi napędami ILM. Zaktualizowano również okablowanie oraz dostosowano interfejsy komunikacyjne do architektury nowego systemu, przechodząc na sieć SERCOS III. W nowej topologii zastosowano również zasilacz Lexium 62 oraz moduł komunikacyjny, a napędy ILM połączono z rozdzielaczami DB-4 za pomocą przewodów hybrydowych.

Cały proces został zrealizowany zgodnie z harmonogramem, minimalizując przestój produkcyjny. Dzięki wcześniejszej migracji programu i testom poza środowiskiem produkcyjnym, uruchomienie maszyny na linii przebiegło płynnie. W trakcie wdrożenia zespół DYNAMOTION musiał dostosować ustawienia systemu ze względu na różnice w taktowaniu sieci SERCOS III względem starszej SERCOS II, co miało wpływ na synchronizację ruchu. Wyzwanie to zostało skutecznie rozwiązane, przywracając pełną sprawność systemu.

Rezultaty i korzyści z zastosowania sterowania opartego na PacDrive 3

Wdrożenie zmodernizowanego systemu sterowania opartego na PacDrive 3 znacząco zwiększyło niezawodność, elastyczność i wydajność pracy maszyny. Nowa konfiguracja ułatwia również integrację z innymi urządzeniami w zakładzie. Dzięki ujednoliceniu komponentów, Maspex może efektywniej zarządzać magazynem części zamiennych, co przekłada się na szybszą reakcję serwisu i łatwiejszy nadzór nad maszyną.

W ramach projektu dostosowano układy zasilania i ochrony do obowiązujących norm, a wszystkie wprowadzone zmiany zostały odzwierciedlone w zaktualizowanej dokumentacji technicznej. Projekt zrealizowano bez zakłócania ciągłości produkcji, a jego pozytywne efekty są już widoczne w codziennej eksploatacji.

Źródło: DYNAMOTION