Fot. 1. Radosław Sobocinski, Product Manager w firmie igus

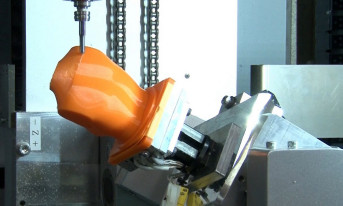

Spółka igus wprowadza na rynek (w Polsce równolegle z innymi krajami) możliwość wtryskiwania specjalnych kształtowo elementów w drukowanych metodą SLS oraz SLA formach wtryskowych wytworzonych z wytrzymałych, odpornych na wysokie temperatury materiałów. Wbrew pozorom nie jest to informacja interesująca wyłącznie dla wąskiej grupy producentów drukarek 3D.

Nowa technologia niesie ze sobą wiele korzyści związanych z oszczędnością czasu i pieniędzy, z tego też powodu mogą z niej skorzystać producenci całej gamy najróżniejszych branż - od spożywczej, poprzez meblarską, tekstylną, aż do urządzeń medycznych, maszyn rolniczych, samochodów, samolotów czy urządzeń do pracy pod wodą (które muszą być wyposażone w nierdzewne ruchome elementy z tworzyw). Technologia została już wykorzystana kilkakrotnie w Polsce i cieszy się coraz większym zainteresowaniem firm.

"Drukowane formy wtryskowe nie są oczywiście tak trwałe, jak tradycyjne, stalowe, ale można z ich pomocą produkować krótkie serie, od kilku do kilkuset sztuk, elementów z dokładnie tych samych, trwałych tworzyw, z jakich wytwarza się w tradycyjnej technologii. Proces ten jest nawet do 80 procent tańszy od tego z użyciem form tradycyjnych, możemy więc mówić o sporej rewolucji na rynku prototypów i próbnych serii" - mówi Radosław Sobociński, manager produktu iglidur z igus.

Z pośrednią pomocą drukarki 3D można więc już tworzyć urządzenia prototypowe, które wyglądają, zachowują się i są równie trwałe, jak te docelowe. Jaką korzyść z tego mają producenci? "Nie muszą inwestować dużych pieniędzy w tradycyjne formy wtryskowe, które kosztują co najmniej po kilka tysięcy euro. Mogą więc znacznie obniżyć koszt etapu prototypowania i sprawdzania, czy dane urządzenie działa i czy przyjmie się na rynku" - wyjaśnia Sobociński. Mniejsze ryzyko oznacza o wiele mniejsze koszty. Taki system świetnie wpisuje się w coraz bardziej zindywidualizowany współczesny rynek.

POLSKA 3D STOI

Fot. 2. Przemysław Jaworski, prezes ZMorph

Opracowywanie i wprowadzanie na rynek coraz bardziej wytrzymałych materiałów do druku 3D to jeden z ważnych obszarów, w których specjalizuje się igus. Dzięki temu innowacyjna technologia rozszerza swój zasięg z obszaru prototypowania do krótkoseryjnej produkcji, która staje się opłacalna, a wręcz konkurencyjna. To dobra wiadomość dla stale rosnącego rynku producentów drukarek 3D, na którym polskie firmy zajmują liczącą się pozycję w skali globalnej. Sami producenci drukarek szacują ją na około 7-10 procent udziałów.

"Rynek okrzepł i przechodzi w tej chwili proces profesjonalizacji. Na fali sukcesu polskich marek wyrosło bardzo dużo firm zajmujących się prototypowaniem metodą fused deposition modeling i produkcją filamentów" - mówi Mateusz Olczyk z firmy ZMorph, jednego z najważniejszych polskich producentów drukarek 3D.

Fot. 3. Zespół firmy Sinterit

Większość tych firm działa na rynku lokalnym, ale kilka od lat utrzymuje się w światowej czołówce. "Zaczęło się od olsztyńskiego Zortraxu. Weszli na rynek w idealnym momencie, kiedy zaczynał się rozwijać niskobudżetowy druk 3D. Świetny model biznesowy przyniósł im sukces, co ułatwiło start w tej branży kolejnym polskim firmom. Potem był m.in. ZMorph, 3DKreator, a w 2015 roku my" - mówi Michał Grzymała-Moszczyński z Sinteritu.

Zarówno Olczyk, jak i Grzymała-Moszczyński podkreślają, że kluczem do tego rynku była i jest innowacyjność. Sinterit wszedł na scenę druku 3D, wprowadzając pierwszą na świecie desktopową drukarkę w technologii spiekania laserowego, który to typ wcześniej nie był rozwijany na skalę profesjonalną.

ZMorph stworzył maszynę, której możliwości wykraczają daleko poza klasyczną drukarkę. Można się uzbroić w jedną z kilku wymiennych końcówek narzędziowych, dzięki czemu może ona drukować w 3D, ale też być frezarką - po zamontowaniu głowicy CNC lub maszyną do grawerowania - dzięki głowicy laserowej.

INNOWACYJNY SKOK KU NAJLEPSZYM

Fot. 4. Marek Wzorek, prezes firmy igus

Przedstawiciele branży podkreślają, że rynek na tyle się już ustabilizował, że o wiele trudniej niż kiedyś przejść na nim z etapu "garażowego" do skali globalnego producenta. Warunkiem, by było to możliwe, jest zaproponowanie kolejnego przełomowego, innowacyjnego rozwiązania.

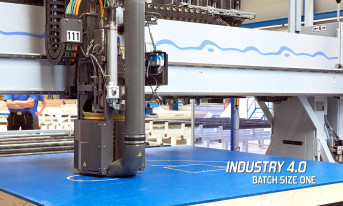

Zdaniem Marka Wzorka, prezesa igus Polska, polskie firmy są jednak w dobrym momencie, by przeskoczyć granicę oddzielającą nas od producentów z Zachodu. I dotyczy to nie tylko branży druku 3D. "Mogą to zrobić, korzystając z wiedzy i nowych trendów, jakie pojawiają się w przemyśle. Idee takie jak Przemysł 4.0 czy organizowanie firm według modelu turkusowego mogą być impulsem dla rozwoju i pomostem pozwalającym nam przeskoczyć dystans dzielący nas od zachodnich liderów", mówi Marek Wzorek.

"Jesteśmy bardzo elastyczni w działaniu, otwarci na nowe technologie i pomysły, nie boimy się zmian i wyzwań. To wszystko sprawia, że możemy szybciej wejść na nowe poziomy jako społeczeństwo i szybciej rozwinąć się w obszarach biznesu", dodaje. Jego zdaniem branża drukarek 3D to tylko jeden z przykładów na to, jak wiele mamy do zaoferowania, kiedy bez kompleksów korzystamy ze swoich zasobów.

Fotografia tytułowa: Zespół firmy ZMorph

igus

www.igus.pl