CZYM DOKŁADNIE JEST SERWOMOTOR?

Termin "servo" pochodzi od łacińskiego słowa "Servus" oznaczającego niewolnika. "Motor" zaś pochodzi od łacińskiego "moto", "ruszam się". Nawet jeśli pochodzenie terminu "servo" jest nieatrakcyjne, wydaje się, że idealnie pasuje do sumiennego służącego, który bezwarunkowo wypełnia swoje zadania.

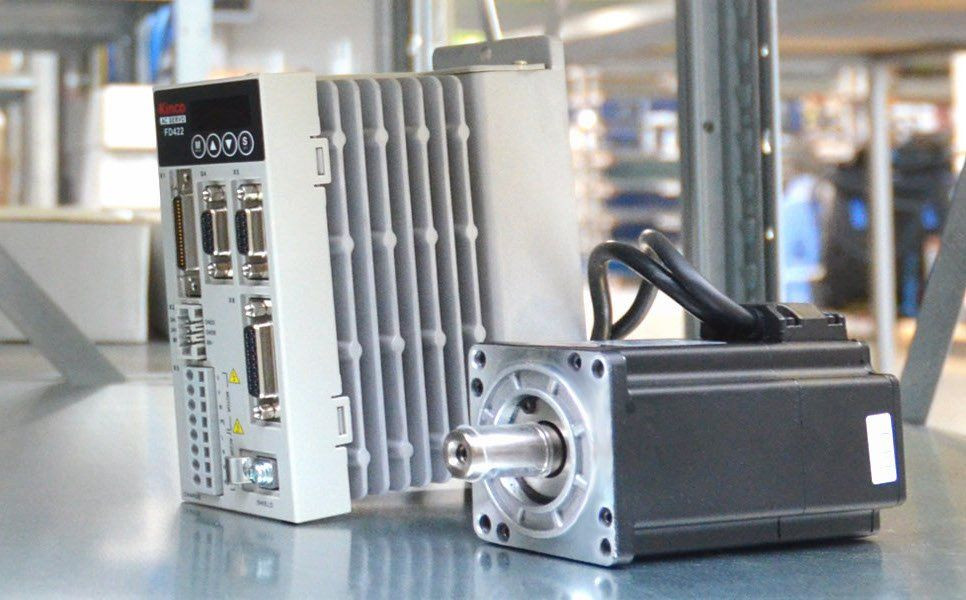

Zdefiniowany serwonapęd jest specyficznym rodzajem silników elektrycznych, który pozwala na regulację położenia kątowego wału silnika, prędkości obrotowej oraz przyspieszenia. Składa się z silnika, który jest dodatkowo wyposażony w enkoder do pozycjonowania. Określona pozycja obrotowa wału silnika, która jest wyznaczana przez czujnik, jest przesyłana w sposób ciągły do sterownika, który zwykle jest montowany na zewnątrz silnika. Kontroler serwo steruje ruchem silnika według jednego lub więcej regulowanych punktów docelowych - np. docelowa pozycja kątowa wału lub ustawiona prędkość obrotowa - w pętli sterującej.

SERWONAPĘDY KINCO

W ofercie WObit dostępny jest szeroki wybór serwonapędów firmy