Kamery termowizyjne, w odróżnieniu od pirometrów, nie mierzą pojedynczej, uśrednionej temperatury, lecz jej rozkład na powierzchni mierzonego obiektu. Rezultat prezentowany jest w postaci termogramu, na którym poszczególne barwy są przypisane do określonych wartości temperatur. Co bardzo ważne, metoda pomiaru jest bezkontaktowa, dzięki czemu możliwa jest kontrola bez ingerencji w proces technologiczny, a także prowadzenie pomiarów w miejscach trudno dostępnych.

KONTROLA JAKOŚCI

Różne techniki pomiarowe mogą być umiejętnie połączone, umożliwiając proste i bezbłędne monitorowanie jakości w trakcie procesu produkcyjnego. Kontrola taka jest szczególnie istotna np. w formowaniu wtryskowym z tworzyw sztucznych, w którym ważny jest dokładny odcień kolorów produktów, szczególnie w przemyśle motoryzacyjnym, gdzie klienci nie akceptują kompromisów obniżających jakość wyrobu.

Wahania temperatury mogą powodować termochromizm, czyli zjawisko zmiany koloru elementów podatnych na temperaturę. Ten problem jest szczególnie zauważalny z czerwonymi barwnikami, co utrudnia odróżnienie kolorów. Nawet przy różnicy temperatur wynoszącej zaledwie 20°C mogą wystąpić odchylenia koloru większe niż 2 ΔE w zależności od zabarwienia.

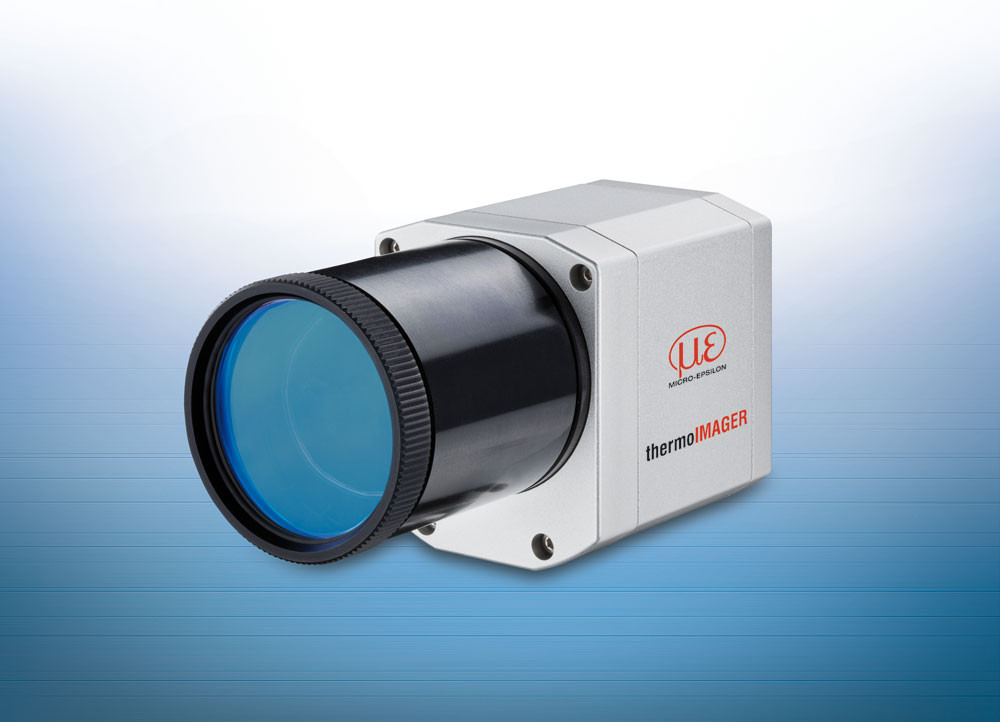

Aby zapewnić stałą jakość wytwarzanego produktu, usuwając automatycznie produkty niespełniające kryteriów, można monitorować zarówno temperaturę obiektu, jak i jego barwę, przy zastosowaniu jednocześnie kamery termowizyjnej i czujnika koloru. Do tego celu doskonale nadaje się połączenie precyzyjnej kamery TIM400 wraz z czujnikiem koloru ACS7000 produkcji niemieckiej firmy Micro-Epsilon. Takie połączenie umożliwia wykrywanie wadliwych części i niewłaściwych kolorów, jeden po drugim bezpośrednio w procesie produkcji.

Podczas takiego procesu komponent jest przesuwany bezpośrednio przed kamerą termowizyjną TIM, która precyzyjnie rejestruje obrazy termograficzne. Nowoczesne systemy formowania wtryskowego są zwykle wyposażone w automatyczny system obsługi do usuwania i magazynowania komponentów.

Pozycjonowanie komponentu umożliwia zachowanie dokładnego okna czasowego podczas pomiarów, co zapewnia możliwość porównywania obrazów termograficznych między jednym zapisem wideo a drugim. Podczas automatycznego usuwania komponentów decyzja "dobry/zły" dotycząca komponentu musi zostać podjęta w krótkim czasie. Celem jest zapobieganie problemom, które mogą zakłócać dalsze przetwarzanie i podejmowanie działań naprawczych tak szybko, jak to możliwe, aby uniknąć niepotrzebnych dodatkowych kosztów.

Kamera IR zaimplementowana na linii produkcyjnej wykrywa zmiany jakości, rejestrując cały komponent pod różnymi kątami i analizując go. Rozkład temperatury zapewnia globalne informacje o jakości, dotyczące nieprawidłowej temperatury narzędzia, widoczne błędy geometrii i ukryte wady. Ocena odbywa się w czasie bezczynności między dwoma zdjęciami.

Oprogramowanie wyświetla obraz odniesienia i obraz IR komponentu oraz wskazuje różnicę między nimi. Zidentyfikowane różnice temperatur stanowią podstawę do decyzji dobry/ zły. Jeśli kamera zweryfikuje komponent jako "dobry", jego kolor jest następnie sprawdzany bezpośrednio za pomocą systemu kontroli barw colorCONTROL ACS 7000.

Optyczny system pomiarowy colorCONTROL ACS7000 jest wyjątkowy. Zapewnia możliwość użycia jednej z trzech dostępnych głowic do różnych zadań pomiarowych. W przypadku złożonych, silnie odbijających i błyszczących powierzchni metalicznych, najbardziej odpowiedni jest kołowy czujnik ACS2 360°. W czujniku 24 diody są rozmieszczone wokół optyki odbiorczej, zapewniając ciągłe oświetlenie.

Pozwala to na wykonywanie pomiarów niezależnie od położenia kątowego obiektu docelowego. W przypadku pomiarów kolorów na materiałach matowych i o drobnej strukturze zalecany jest standardowy model, w którym nadajnik i odbiornik wewnątrz czujnika są ustawione pod kątem 30° / 0° lub 45° / 0° względem siebie. Czujnik charakteryzuje się częstotliwością pomiarową do 2000 Hz, dlatego jest odpowiedni do aplikacji, w których barwy i odcienie muszą być oceniane "w przelocie" z bardzo wysoką precyzją.

Takie rozwiązanie daje możliwość szybszego rozpoznania wady komponentu lub koloru, tym samym szybszej reakcji. W rezultacie można uniknąć wysokich współczynników odrzucenia i zminimalizować koszty.

KONTROLA NAJMNIEJSZYCH ELEMENTÓW

Nowością w monitoringu termowizyjnym w wysokiej rozdzielczości obrazu ultramałych elementów elektroniki jest kamera termowizyjna Micro-Epsilon ze specjalnym obiektywem mikroskopowym. Obiektyw ten jest dostępny jako uaktualnienie do kamer termowizyjnych serii TIM450 (382×288 pikseli) oraz TIM640 (640×480 pikseli). Umożliwia termograficzne wykonywanie makr poszczególnych elementów na podstawie rozdzielczości przestrzennej do 28 μm.

Wspomniane kamery, wyposażone w nowy obiektyw, mogą wykryć nawet najmniejsze różnice temperatur z wysoką precyzją i niezawodnością. Obiektyw mikroskopowy został opracowany do pomiarów temperatury płytek PCB, monitorowania montażu obwodów drukowanych lub do sprawdzania mikropołączeń lutowanych i spawanych i konkretnych elementów elektroniki, pracujących na płytce. Otrzymywane wyniki pomiarów w postaci zmian temperatury w czasie rzeczywistym pozwalają na niwelowanie nieprzewidywalnego działania układów elektronicznych, a nawet zapobieganie ich zniszczeniu.

Obiektyw mikroskopowy umożliwia wyświetlanie i szybką analizę dynamicznie zmieniających się temperatur w określonych obszarach pola widzenia soczewki kamery termowizyjnej. Pozwala także nagrywać radiometryczne filmy wideo oraz wykonywać zapis aktualnie wyświetlanego obrazu. Dane te mogą być eksportowane i następnie wykorzystywane w zewnętrznych programach.

Oprócz ogólnych zdjęć i filmów możliwe jest wykonywanie w czasie rzeczywistym szczegółowych makrofotografii poszczególnych obiektów w czasie z częstotliwością do 125 Hz, na podstawie rozdzielczości przestrzennej wynoszącej 28 μm. Odległość między aparatem a mierzonym obiektem może wynosić do 100 mm. Dzięki temu zachowujemy bezpieczną odległość od obiektu pomiarowego do soczewki urządzenia, z możliwością swobodnej regulacji wysokości urządzenia. Skalowalne zakresy temperatur wynoszą od -20°C do 100°C, od 0°C do 250°C oraz od 150°C do 900°C.

Szczegółowe informacje techniczne dotyczące kamer termowizyjnych i czujników kolorów dostępne są na stronie www.wobit.com.pl. Zapraszamy również do kontaktu ze specjalistami firmy pod numerem 61 22 27 422.

P.P.H. WObit E. K. J. Ober s.c.

Więcej na www.wobit.com.pl