SZKOLENIA KEPWARE – KOMUNIKACJA, ARCHIWIZACJA, RAPORTOWANIE

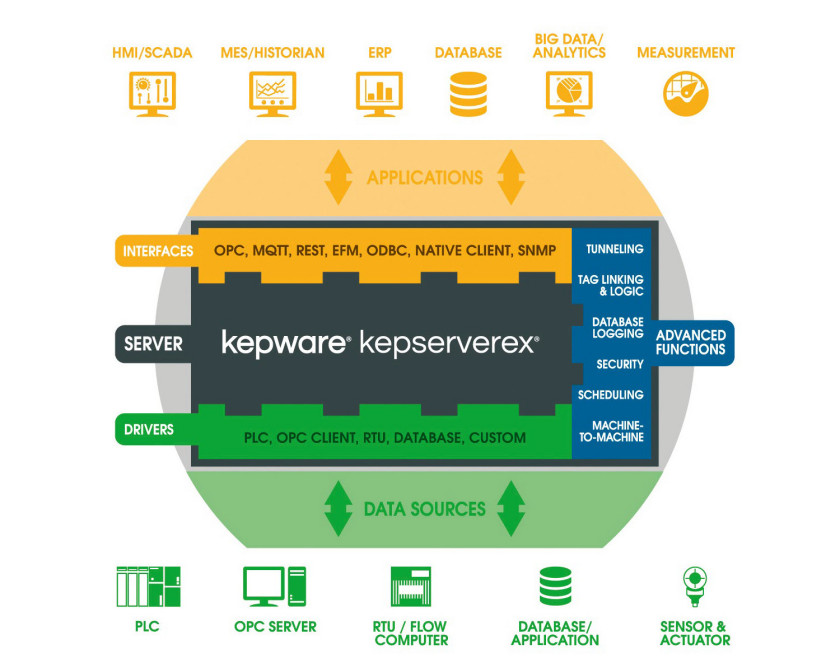

Firma INEE, preferowany dystrybutor firmy Kepware (grupa PTC), producenta platformy komunikacyjnej KEPServerEX, będącej m.in. serwerem OPC UA, prowadzi szkolenia z zakresu komunikacji przemysłowej, bazujące na tym oprogramowaniu. Zagadnienia, które są poruszane na szkoleniu, to m.in.:

- OPC jako standard komunikacji

- Zapis danych ze sterownika PLC do bazy danych via OPC

- Obustronna wymiana danych pomiędzy sterownikami PLC a bazami danych via OPC

- Komunikacja pomiędzy serwerami OPC DA a UA

- Bezpośrednia wymiana danych pomiędzy serwerami OPC DA

- OPC a chmura

- Redundancja w układach połączeń OPC

- Bezpieczeństwo danych OPC DA / OPC UA

- Transfer do chmury – MQTT / REST

- Sterowniki SIMATIC OPC UA.

KIEDY SZKOLENIA MAJĄ SENS? CZY TO SIĘ W OGÓLE OPŁACA?

Co jest największym zagrożeniem dla dzisiejszego zakładu produkcyjnego? Wirus komputerowy? Awaria? Pożar? Rosnące ceny energii? Pewnie każdy ma swojego faworyta, w zależności od branży i doświadczeń, ale wszystkie te zagrożenia, choć realne i groźne, ustępują innemu, często niezauważalnemu i niedocenianemu, a tym samym najgroźniejszemu ze wszystkich. Co jest tym zagrożeniem? Brak wiedzy! Bez niej nawet najlepsze rozwiązanie nie spełni naszych oczekiwań, a jedynie wygeneruje koszty i przysporzy nerwów. Oczywiście można stwierdzić, że skoro mamy "dobrych specjalistów", to ich wiedza powinna być wystarczająca. Problem w tym, że świat nie stoi w miejscu, na rynek wprowadzany jest nowy sprzęt i oprogramowanie. Zwłaszcza w drugim przypadku dynamika rozwoju jest obecnie na tyle duża, że nasz "dobry specjalista" z dużą wiedzą sprzed kilku lat może mieć spore problemy z samodzielnym wdrożeniem się w nowe rozwiązanie. Ktoś powie: "Dlatego właśnie nie będziemy wdrażać nowego systemu. Stary przecież działa całkiem dobrze". W zasadzie ten ktoś miałby absolutną rację, gdyby nie jeszcze jedno, niewymienione wcześniej zagrożenie dla firmy. Jest nim konkurencja, która sprawia, że jeśli nasze obawy będą trwały zbyt długo, może się okazać, że produkujemy zdecydowanie wolniej i drożej niż pozostałe firmy z branży, a to już równia pochyła, która każdego dnia przybliża zakład do katastrofy. Dlatego właśnie to szkolenia dotyczące oprogramowania powinny znaleźć się wysoko na liście planowanych wydatków w corocznym budżecie.

NA STYKU AUTOMATYKI I INFORMATYKI – PRZEMYSŁ 4.0

Oczywiście w dużej firmie produkcyjnej funkcjonuje duża ilość różnego rodzaju oprogramowania, ale powiedzmy sobie szczerze – w pakietach biurowych, a nawet systemach ERP jakiejś rewolucji nie widać i w zasadzie doświadczeni pracownicy mogą często sami nauczyć tych nowo zatrudnionych. Zdecydowanie inaczej wygląda rynek oprogramowania przemysłowego. Panujący od wielu lat trend do tworzenia zamkniętych ekosystemów automatyki oraz IT zmienia się bardzo dynamicznie i podąża w kierunku dostarczania klientom rozwiązań o jak największych możliwościach komunikacji, czego dowodem jest wysyp na rynku oprogramowania i urządzeń z "IoT" w nazwie. Prowadzi to m.in. do naturalnej integracji działów utrzymania ruchu i IT, gdyż automatycy mają coraz większe potrzeby dostępu do danych, ich monitorowania oraz analizy, a informatycy muszą się dobrze orientować w tej materii, żeby nie być przeszkodą, ale wsparciem w tym procesie. Jeśli zatem przekonamy się do jakiejś nowości, zróbmy to z głową i oprócz zakupu licencji i wsparcia technicznego, regularnie szkolmy specjalistów. Patrząc przez pryzmat zagrożeń, a nie tylko potencjalnego zysku, ta inwestycja może zwrócić się bardzo szybko, choć możemy tego w ogóle nie zauważyć – ciężko bowiem zauważyć niepopełniony błąd, który gdyby się przydarzył, naraziłby firmę na duże straty.

OPC UA – RECEPTA NA BEZPIECZNĄ I TRANSPARENTNĄ PRODUKCJĘ

Standard OPC UA jest już na tyle popularny, że nie trzeba go specjalnie przedstawiać, ale ważne, aby zdawać sobie sprawę, iż oprócz olbrzymich możliwości komunikacji, zarówno poziomej (np. pomiędzy sterownikami PLC różnych producentów), jak i pionowej (od czujników, przez PLC do systemów ERP oraz chmury) korzystanie z rozwiązań opartych na tej technologii jest także dużym krokiem w kierunku poprawy bezpieczeństwa. OPC UA wykorzystuje bowiem szyfrowaną transmisję oraz klucze prywatne i publiczne, czyli uznawane za najlepsze na dzień dzisiejszy standardy zabezpieczeń.

ZAKRES SZKOLEŃ W INEE

Podstawowym, organizowanym przez nas szkoleniem jest wspomniane szkolenie z komunikacji przemysłowej opartej na standardzie OPC, którego podstawą jest platforma komunikacyjna (serwer OPC) firmy Kepware, czyli KEPServerEX. Nie jest to jednak szkolenie tylko z obsługi jednego produktu. Już krótsza wersja (trzydniowa) obejmuje komunikację OPC od strony PLC oraz – oprócz najważniejszych wtyczek dla KEPServerEX – dodatkowe aplikacje Kepware, czyli RedundancyMaster, pozwalającą na łączenie serwerów OPC w redundantne pary oraz LinkMaster, służącą do wymiany danych między serwerami OPC i DDE różnych producentów. Pełna, czterodniowa wersja szkolenia zawiera także zajęcia z baz danych, co jest istotne zwłaszcza dla automatyków, gdyż po szkoleniu mogą oni samodzielnie rozwijać swój system komunikacji czy archiwizacji, wykorzystujący bazy danych. Czwarty dzień to również zapoznanie i warsztaty z systemu IPLAS, który umożliwia monitorowanie i raportowanie, analizę oraz optymalizację produkcji (m.in. obliczenie OEE) w chmurze (wewnątrzzakładowej lub poza zakładem). Szkolenia organizowane są cyklicznie, co miesiąc, nie licząc grudnia oraz miesięcy wakacyjnych. Istnieje także możliwość zorganizowania dedykowanego szkolenia, w dogodnym dla klienta terminie, również z innego oprogramowania i sprzętu, oferowanego w INEE. Wszystkich zainteresowanych zapraszamy do kontaktu.

Krzysztof Kuźniarz

INEE Sp. z o.o.

inee.pl/szkolenia