"Bezpieczne" zastosowanie pojazdów AGV jest wynikiem sięgnięcia po odpowiednią technologię, zrozumienia danej aplikacji oraz wytyczenia właściwych ram funkcjonowania. Zachowując tego rodzaju kompleksowe spojrzenie, można najlepiej pogodzić bezpieczeństwo i produktywność.

W niniejszym artykule przedstawimy informacje na temat wymagań, jakie eksploatacji tego typu pojazdów stawiają normy. Ponadto opiszemy proces zapewnienia bezpieczeństwa ich użytkowania, z uwzględnieniem wszystkich istotnych aspektów.

Powiązane normy

Wydanie norm dla pojazdów sterowanych automatycznie (AGV) i autonomicznych robotów mobilnych (AMR), a w szczególności normy PN-EN ISO 3691-4 w 2020 r., stanowiło odpowiedź na rosnący rozwój nowych technologii w dziedzinie pojazdów sterowanych automatycznie. Norma ISO była już długo spóźniona, ponieważ jej poprzedniczka (EN 1525:1997) pojawiła się aż 23 lata wcześniej. Obecnie można ją uznać za główny międzynarodowy standard dotyczący pojazdów AGV. W Europie normę PN-EN ISO 3691-4 uzupełnia norma PN-EN 1175:2020, która odnosi się do określonych aspektów elektrycznych wózków samojezdnych (w tym pojazdów AGV). Obie normy oczekują na harmonizację zgodnie z odpowiednimi dyrektywami europejskimi (stan na wrzesień 2021 r.).

Proces zapewnienia bezpieczeństwa eksploatacji pojazdów AGV

W normie PN-EN ISO 3691-4 określono dokładnie proces zapewnienia bezpieczeństwa eksploatacji pojedynczego pojazdu AGV. Co ciekawe, norma zawiera wymagania nie tylko dla producenta pojazdu AGV, ale również w stosunku do użytkowników systemu pojazdów AGV. System taki definiuje się jako połączenie jednego lub wielu pojazdów AGV/robotów AMR ze środowiskiem zakładu.

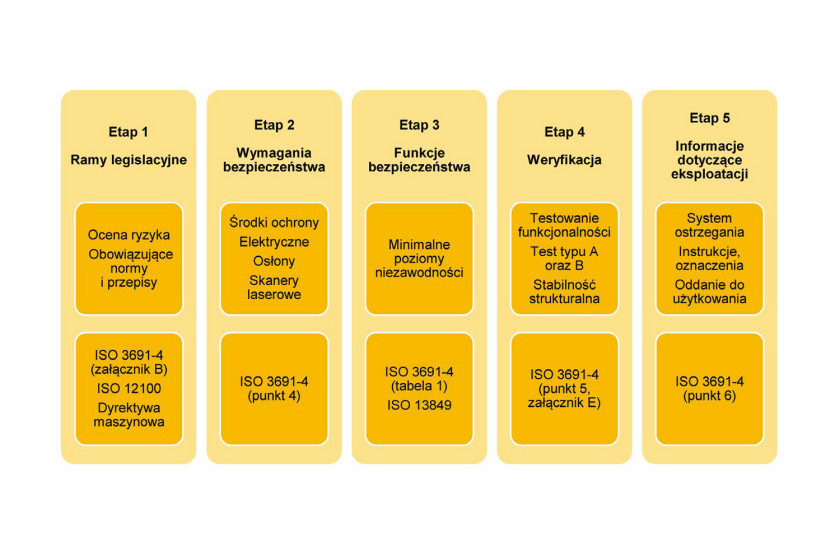

Proces w odniesieniu do pojedynczego pojazdu AGV można podsumować w sposób pokazany na rys. 1.

Aspekty bezpieczeństwa eksploatacji pojedynczych pojazdów AGV

Pojedyncze pojazdy AGV są definiowane jako maszyny. W Europie oznacza to, że muszą one spełniać wymogi Dyrektywy maszynowej oraz powiązanych norm, a także muszą być oznaczone przez producenta znakiem CE. Poza Europą poszczególne aspekty zgodności pojedynczych pojazdów AGV mogą być rozpatrywane w ramach końcowej integracji.

Jednym z głównych zagrożeń związanych z będącymi w ruchu pojazdami AGV jest ryzyko ich kolizji z człowiekiem. To i inne zagrożenia wraz z powiązanymi wymaganiami zostały szczegółowo opisane w normie PN-EN ISO 3691-4. Aby sprostać tym wymaganiom, potrzebne jest stanowcze podejście do oceny ryzyka pojazdów AGV, obejmujące takie zagadnienia, jak:

- ogólne przeznaczenie, zagrożenia mechaniczne, ostre krawędzie/narożniki lub części przekładni;

- zagrożenia elektryczne/związane z zasilaniem;

- funkcje sterowania, w tym uruchamianie/zatrzymywanie pracy, jazda, prowadzenie i hamowanie;

- tryby pracy – w tym automatyczny i ręczny, rozpatrywane pod kątem konfiguracji i konserwacji;

- środki ochrony związane z ryzykiem kolizji;

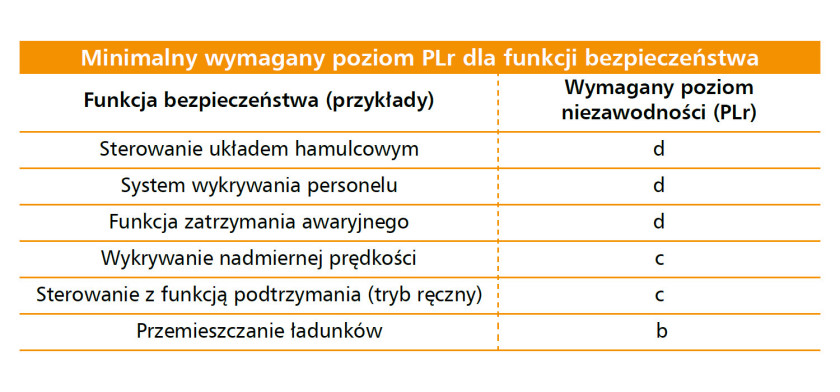

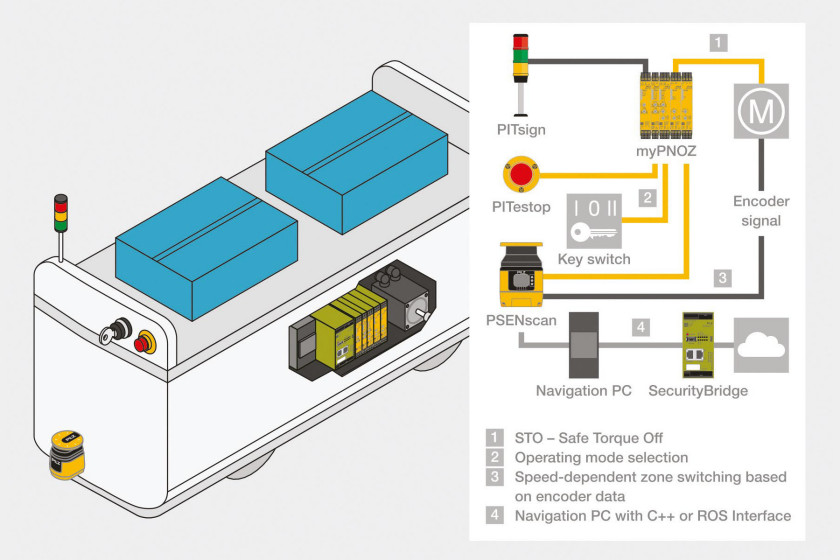

- funkcje bezpieczeństwa, zgodnie z tabelą obok normy PN-EN ISO 3691-4 – z naciskiem na sposób osiągnięcia poziomu niezawodności (PL) zgodnie z normą PN-EN ISO 13849-1, sposób wybierania aktywnych pól wykrywania przez skaner oraz sposób mutingu funkcji bezpieczeństwa;

- przemieszczanie ładunków w odniesieniu do ich położenia, masy i energii podczas przemieszczania oraz wpływ tych czynników na ryzyko i wymagany poziom PL (w związku z tym wymagany poziom PLr = b w kontekście przemieszczania ładunków może często wymagać zwiększenia w zależności od oceny ryzyka);

- uwzględnienie specjalnego przypadku dla wózków ciągnących przyczepy lub wyposażonych w przenośniki;

- informacje dotyczące eksploatacji, w szczególności te do przekazania w kontekście zastosowania (stan podłoża, konserwacja, test drogi hamowania, ostrzeżenia itp.) w następującej formie:

- urządzenia sygnalizacyjne i ostrzegawcze,

- oznaczenia, znaki i pisemne ostrzeżenia,

- dokumenty towarzyszące (instrukcje, informacje dotyczące konserwacji i zastosowań).

Wyzwania dla systemów

W przypadku eksploatacji systemów pojazdów AGV pod uwagę należy wziąć dodatkowe aspekty bezpieczeństwa, takie jak strefy pracy, skuteczność ochrony, powiązane sprzęty czy środki administracyjne.

W zależności od sposobu sterowania i interakcji poszczególnych pojazdów AGV w środowisku eksploatacji łączenie wielu ich jednostek czy robotów AMR w systemy pojazdów AGV może być bodźcem do potrzeby stworzenia w Europie oznakowania CE dla systemów jako zespołów maszyn.

Niezależnie od tego, w przypadku eksploatacji systemu pojazdów AGV to na użytkowniku końcowym spoczywa odpowiedzialność za zapewnienie bezpiecznego środowiska eksploatacji zgodnie z lokalnymi przepisami BHP. Może to obejmować potrzebę wprowadzenia dodatkowych środków administracyjnych, przeprowadzenia szkoleń oraz zastosowania regularnych i konkretnych działań w zakresie walidacji.

W przypadku wszystkich aplikacji wykorzystujących pojazdy AGV zaangażowani pracownicy muszą być w pełni świadomi i dokładnie poinstruowani w kwestii ich pracy. Muszą też rozumieć ryzyko związane z ich eksploatacją, a wymagania dotyczące bezpieczeństwa i produkcji trzeba ze sobą powiązać tak szybko, jak tylko to możliwe. Do zespołu projektowego systemu pojazdów AGV należy nie tylko zdefiniowanie wszystkich wariantów pracy oraz wymagań w zakresie ruchu i procesów operacyjnych, ale również podjęcie decyzji – albo o wprowadzeniu kilku stref zagrożenia podczas pracy i związanych z tym ograniczeń prędkości, albo o wprowadzeniu obowiązku zatrzymania pojazdu AGV, gdy na torze jazdy pojawi się przeszkoda, przy zachowaniu pełnej prędkości w każdym innym przypadku.

Wnioski

Podczas wdrażania aplikacji wykorzystującej pojazdy mobilne, warto pamiętać o konieczności zwrócenia uwagi na następujące zalecenia:

- należy zapoznać się ze szczegółami i ograniczeniami danej technologii pojazdów AGV (zwłaszcza w odniesieniu do czujników i funkcji bezpieczeństwa);

- trzeba przygotować i ocenić środowisko swojego zakładu z dużym wyprzedzeniem, aby upewnić się, że nadaje się ono do wprowadzenia pojazdów AGV, a także określić, w jakim stopniu wymagania w zakresie bezpieczeństwa wpływają na produktywność (np. ze względu na ograniczenia prędkości zależne od strefy);

- wymagana jest pamięć o tym, że "ciaśniejsze przestrzenie", "większe prędkości" oraz "wydajność przepływu materiału" to czynniki zmniejszające bezpieczeństwo, które wymagają odpowiedniej klasyfikacji stref i wprowadzenia dodatkowych środków bezpieczeństwa;

- należy uwzględnić ryzyko związane z systemami (np. przenoszeniem ładunków) pojazdów AGV w ramach istniejącej infrastruktury oraz potencjalne potrzeby w zakresie zgodności;

- niezbędne jest przeprowadzanie regularnych szkoleń, audytów procesów oraz przeglądów i konserwacji pojazdów, aby zagwarantować bezpieczeństwo eksploatacji systemu pojazdów AGV.

Pilz Polska

tel. 22 884 71 00

info@pilz.pl

www.pilz.pl