Mówi się, że szewc bez butów chodzi, a hydraulikom ciekną krany. A co z automatyzacją procesów w przypadku dostawcy technologii automatyzacji? Rzadko zdarza się, aby producenci byli w stanie natychmiast zastosować jakąkolwiek innowację we własnych procesach produkcyjnych. Z jednej strony, nowe rozwiązania muszą docelowo sprostać najnowszym wyzwaniom. Z drugiej, musi upłynąć wymagany czas na ich wdrożenie podczas bieżącej działalności. W zakładzie w Beierfeld udało się temu sprostać. Firma Turck była w stanie bezpośrednio wdrożyć u siebie niedawno wprowadzoną innowację i zautomatyzować proces użytkowania past lutowniczych w produkcji elektroniki.

Turck w Beierfeld posiada zakład produkcyjny SMT do płytek drukowanych, a także wiele innych linii produkcyjnych. SMT oznacza "technologię montowaną powierzchniowo" i odnosi się do procesu produkcyjnego, w którym elementy, takie jak rezystory lub kondensatory, są lutowane bezpośrednio na płytce drukowanej. Przeciwieństwem jest tradycyjny proces THT ("technologia przewlekana"), gdzie elementy wstawia się przez otwory w płytce drukowanej z małymi pinami z drutu, a następnie przylutowuje. W procesie SMT pasta lutownicza jest nakładana bardzo cienko (<150 mikrometrów) na płytki drukowane z drukarki. Płytkę z obwodem drukowanym następnie dopasowuje się do komponentów i lutuje w kolejnym procesie.

Warunki klimatyczne przechowywania past lutowniczych wpływają na jakość produkcji

Aby osiągnąć najlepszą możliwą jakość połączenia lutowanego, pasta lutownicza musi być przechowywana w określonym zakresie temperatur. Ponadto past z otwartych pojemników nie wolno używać dłużej niż 30 dni. Zanim zostaną zastosowane w drukarce, muszą być przechowywane w temperaturze pokojowej przez co najmniej cztery godziny przed otwarciem pojemników. Po tym etapie aklimatyzacji, aby zapobiec kondensacji, pasta musi być rozmieszana w ciągu kolejnych 60 do 90 sekund i to przez wstrząsanie, a nie mieszanie. Standardowo pastę należy przetwarzać tylko w temperaturze 23-27°C - przy wilgotności 40‒60% (w zależności od zaleceń producenta). Po wydrukowaniu płytek obwodów drukowanych nie może upłynąć więcej niż osiem godzin, zanim elementy płytki obwodów zostaną przylutowane w piecu.

Podsumowując, należy przestrzegać szeregu parametrów procesu, dla których każda ręczna kontrola za pomocą odręcznych notatek wymaga dużej uwagi i staranności pracownika. Podobnie jak w przypadku wszystkich procesów obsługiwanych przez ludzi, nie ma stuprocentowej pewności przy ręcznej kontroli stanu pasty lutowniczej. W razie niedokładnego przestrzegania określonych parametrów może dojść do obniżenia jakości produktu. Pasta nie spełnia wtedy optymalnie swojego zadania, polegającego na ułatwianiu procesu topienia i zapobieganiu utlenianiu, a w efekcie powstaje więcej odpadów.

Kierownicy produkcji w Beierfeld chcieli więc zautomatyzować, a tym samym zoptymalizować śledzenie past lutowniczych. Wychodząc naprzeciw ich oczekiwaniom, certyfikaty ISO 9001 i IATF 16949, które Turck Beierfeld musi spełnić jako dostawca systemów dla przemysłu motoryzacyjnego, przewidują ciągłe śledzenie procesów i produktów wstępnych.

Ręczne śledzenie past lutowniczych

Okresy przechowywania w lodówce były wcześniej rejestrowane ręcznie poprzez skanowanie pojemników z pastą. Wyjęcie i otwarcie odnotowywano notatkami na pojemnikach lub kartach dokumentacji. Lodówki miały już wewnętrzny monitoring temperatury, ale nie rejestrowały trendów, a jedynie wysyłały e-mail do logistyki, gdy temperatura przekroczyła lub spadła poniżej zdefiniowanego zakresu.

Zautomatyzowane rejestrowanie i dokumentowanie obsługi pasty zaplanował i wdrożył Christian Seliger, odpowiedzialny za jednostkę biznesowąBadań i Rozwoju w zakładzie w Beierfeld - wraz ze swoim zespołem oraz kierownikiem projektu Lindą Galle.

"Aby móc osiągać szybkie sukcesy projektowe nawet podczas bieżącej działalności, podzieliliśmy projekt na kilka etapów", mówi Linda Galle. "Dzięki naszemu podejściu Planuj-Wykonaj-Sprawdź-Wdróż zapewniamy pomyślne zakończenie każdego etapu przed rozpoczęciem kolejnego".

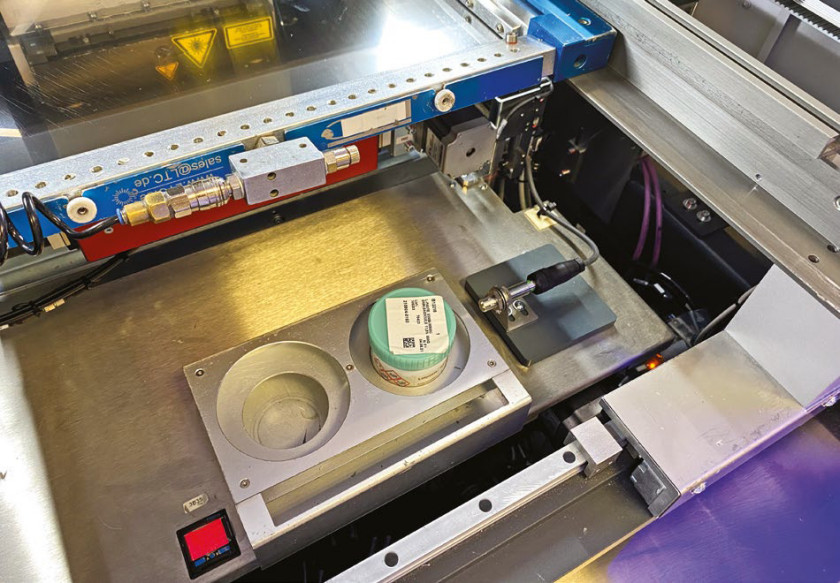

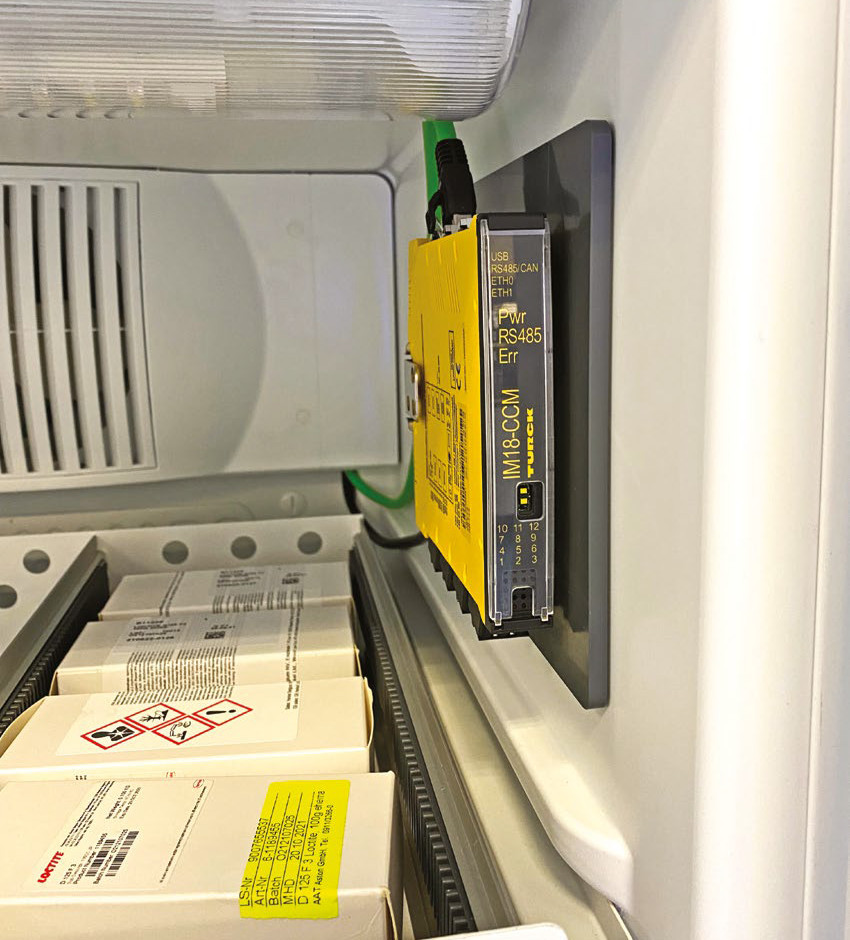

W pierwszym etapie początkowym zadaniem było monitorowanie i centralne dokumentowanie warunków klimatycznych w lodówkach oraz drukarkach i stanowiskach do podgrzewania. Jeśli istnieją wartości krytyczne, system musi generować odpowiednie komunikaty lub alarmy. W kolejnym etapie projektu zostanie wdrożona rejestracja pojemników pasty lutowniczej wspomagana przez RFID oraz połączenie z systemem realizacji produkcji (MES). Monitorowanie temperatury w lodówkach wdrożono za pomocą modułów monitorowania IM18-CCM50. Moduły z zainstalowanym systemem Linux znajdują się w każdej z pięciu lodówek. Dzięki zintegrowanym czujnikom wykrywają odległość do drzwi lodówki i temperaturę w szafce. Urządzenia są również w stanie mierzyć wilgotność powietrza, ale w tej aplikacji nie ma to większego znaczenia, ponieważ w lodówkach znajdują się tylko zamknięte pojemniki na pastę.

Z drugiej strony, temperatura i wilgotność w drukarkach są bardzo istotne, dlatego czujnik temperatury i wilgotności CMTH rejestruje tam te zmienne. Każdą z trzech samodzielnych drukarek pasty lutowniczej wyposażono w jeden z tych czujników monitorujących stan, a inny czujnik rejestruje warunki na stanowisku roboczym, na którym przechowywane są pasty w celu aklimatyzacji. Każdy czujnik CMTH jest podłączony do kompaktowej stacji I/O TBEN-S IO-Link, która przesyła dane do sieci produkcyjnej. Switch zarządzalny IP67 TBEN-L5-SE-M2 integruje również wszystkie IM18-CCM50 z siecią produkcyjną.

Dzięki systemowi Linux urządzenia IM18-CCM50 umożliwiają użytkownikom wdrażanie własnych rozwiązań programowych. Są sercem systemu, który obsługuje zbieranie i przechowywanie danych oraz komunikację z czujnikami, siecią i chmurą Turck Cloud. Do monitorowania lodówek na platformie monitorowania stanu zainstalowano jedynie sterowniki sieciowe i skrypty do zbierania danych z czujników. IM18-CCM50 przesyła dane zintegrowanych czujników, a także czujników CMTH bezpośrednio przez Ethernet do chmury Turck.

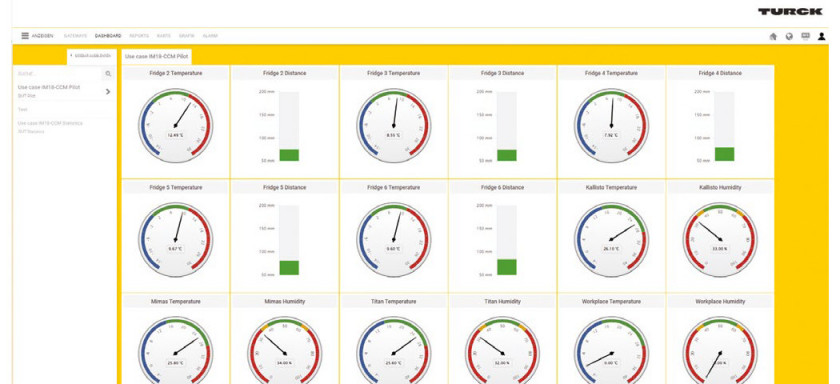

Przejrzyste pulpity nawigacyjne w Turck Cloud wyświetlają parametry warunków klimatycznych

Obecnie pierwsza faza projektu śledzenia pasty lutowniczej jest zautomatyzowana, tak aby dać pewność, że temperatury w lodówkach, na stanowisku aklimatyzacyjnym oraz w drukarkach są zgodne ze specyfikacjami. Czasy, w których pasty przechowuje się i usuwa, nadal dokumentuje się ręcznie lub rejestruje poprzez skanowanie kodów QR na pojemnikach. Wzrost wilgotności albo temperatury jest sygnalizowany pracownikom na pulpicie operatorskim w Turck Cloud. Oprócz aktualnych wartości można również zidentyfikować trendy długoterminowe. W przyszłości możliwe byłoby podłączenie systemu MES w celu wykrywania trendów i analizy korelacji między seriami danych.

"Wdrożone rozwiązanie do monitorowania stanu oparte na IM18-CCM było dopiero pierwszym krokiem na drodze do w pełni zautomatyzowanego monitorowania przechowywania i stosowania past lutowniczych. W kolejnym kroku podłączymy nasz system MES i dokończymy cyfryzację oraz automatyzację produkcji. W ten sposób możemy utrzymać jakość na najwyższym poziomie nawet przy maksymalnej wydajności i uniknąć niepotrzebnych kosztów związanych ze źle zastosowaną pastą lutowniczą", podsumowuje Christian Seliger.

Bezproblemowe śledzenie pasty lutowniczej z obsługą RFID

W drugim etapie rozbudowy śledzenie past będzie realizowane bezpośrednio za pomocą tagów RFID na każdym kontenerze, co jednocześnie umożliwia rejestrację prawidłowej aklimatyzacji przed otwarciem kontenerów. Ponieważ urządzenia IM18-CCM komunikują się następnie bezpośrednio z systemem MES, który kontroluje zlecenia produkcyjne dla drukarek, system może natychmiast sprawdzić, czy używany pojemnik na pastę był prawidłowo przechowywany i aklimatyzowany przed wydrukowaniem płytek PCB, lub zablokować użycie, jeśli jest to wymagane – kiedy warunki klimatyczne nie zostały zachowane. Jeżeli wszystkie dane są dostępne w MES, da się z niego również uzyskać dalsze informacje, np. w celu wykrycia słabych punktów i źródeł błędów.

Turck

www.turck.pl