Wobec powyższych wymagań na znaczeniu zyskują również innowacyjne koncepcje automatyzacji, takie jak wysoki poziom bezpieczeństwa procesów, krótkie czasy przestoju i łatwość konserwacji. Ważnym aspektem staje się wydajne i zrównoważone wykorzystanie zasobów naturalnych, a także transport i przetwarzanie materiałów nadających się do recyklingu. W związku z tym pojawia się coraz większe zapotrzebowanie na inteligentne koncepcje automatyzacji, które gwarantują wysoki stopień elastyczności, nie tylko w przypadku kompletnych linii produkcyjnych, ale również kompaktowych maszyn. Odgrywają one kluczową rolę nie tylko w nowych projektach, ale także przy modernizacji urządzeń i maszyn pakujących.

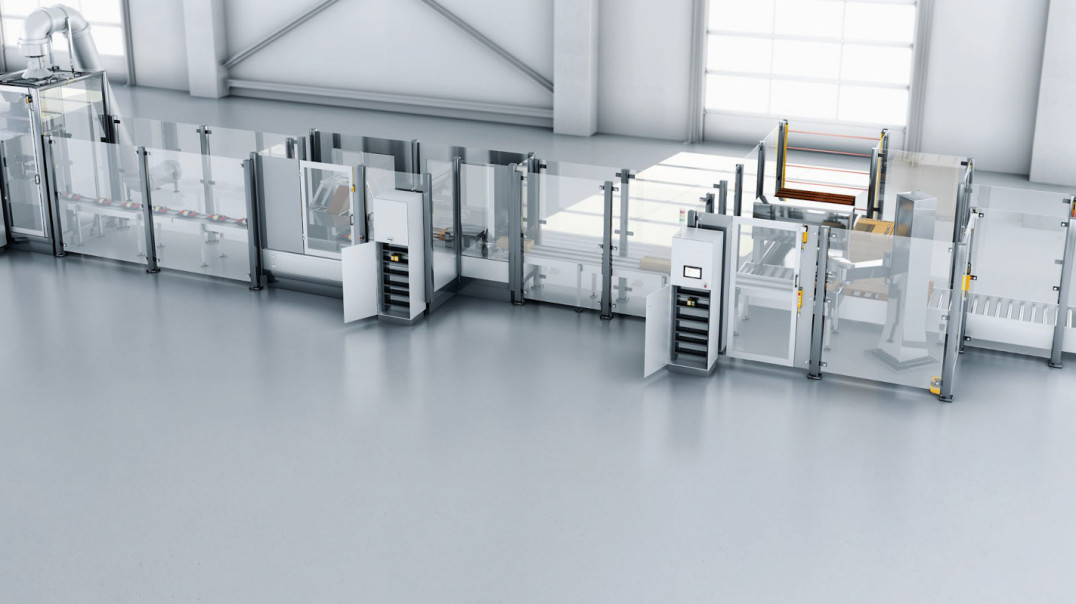

Elementy linii

W branży opakowań wyróżnić można zasadniczo trzy obszary pakowania: indywidualne, zbiorcze i końcowe.

W pakowaniu indywidualnym w centrum uwagi znajduje się produkt, który wchodzi w bezpośredni kontakt z instalacją i opakowaniem. W przemyśle spożywczym i farmaceutycznym istotną rolę odgrywają wysokie wymagania w zakresie higieny i czystości.

Maszyny do pakowania zbiorczego realizują proces pakowania już zapakowanych produktów do opakowań zewnętrznych lub łączą je np. w pakiety albo zestawy. Na tym etapie główną rolę odgrywają etykietowanie i kwestie marketingowe. Rozwiązania poprawiające wydajność w zakresie obsługi i automatyzacji procesu stosowane w maszynach do pakowania zbiorczego są bardzo zróżnicowane, w zależności od produktu i wymagań klienta.

Podczas kolejnego etapu produkty są łączone w większe pojemniki, paletyzowane i przygotowywane do wysyłki. Następuje przejście do pakowania końcowego. Tutaj najważniejszą rolę odgrywają wymagania dotyczące transportu i logistyki towarów.

Jednak bez względu na branżę oraz etap produkcji oczekiwania są zawsze spójne: dostarczone maszyny muszą wykonywać swoje zadania wydajnie, niezawodnie i bez zbędnych przestojów. A od producentów oczekuje się zapewnienia wysokiego poziomu automatyzacji, wiedzy o procesach i wymaganiach specyficznych dla branży. Muszą być oni również świadomi szczególnych cech, wymagań i typów produktu klienta – każdy producent powinien oferować narzędzia, które w miarę możliwości można szybko i łatwo zmienić oraz dostosowywać do aktualnych potrzeb.

Wymagania bezpieczeństwa dla maszyn pakujących

W procesie projektowania maszyn należy uwzględnić wymagania normy PN-EN ISO 14119 ("Bezpieczeństwo maszyn – Urządzenia blokujące sprzężone z osłonami – Zasady projektowania i doboru"). Szczególną uwagę trzeba zwrócić na zabezpieczenie przed manipulacją – dla każdego urządzenia blokującego należy przeprowadzić ocenę ryzyka, a także wybrać czujniki bezpieczeństwa, wyróżniające się odpowiednio wysokimi poziomami kodowania i technologią, odpowiadające poziomowi ryzyka manipulacji. W dużych instalacjach, w celu zagwarantowania wydajnej i bezawaryjnej pracy – czy to w obszarze pakowania indywidualnego, zbiorczego, czy końcowego – należy zastosować odpowiedni system kontroli dostępu. Monitoruje on wszystkie działania użytkowników mających dostęp do maszyny. Można nimi zarządzać za pomocą przełączników wyboru trybu pracy, zabezpieczonych kluczem lub hasłem, zapewniających, że tylko odpowiednio przeszkolony personel będzie mógł wykorzystywać określone tryby pracy instalacji. Gwarantują one również skuteczne odcinanie lub blokowanie dostępu do niedozwolonych trybów pracy.

System kontroli dostępu PITmode fusion firmy Pilz zapewnia skuteczne wsparcie dla operatorów instalacji w każdej sytuacji, w której regularnie zachodzi konieczność przełączania pomiędzy różnymi sekwencjami sterowania i trybami pracy. Operatorzy mogą dokonywać tylko tych interwencji, które odpowiadają ich poziomowi uprawnień, co zapobiega wypadkom, niewłaściwemu użyciu i zapewnia ochronę przed manipulacją.

Czujniki wspomagające maszyny pakujące

W zależności od poziomu ryzyka elementy ochronne – takie jak osłony ruchome, bramki, pokrywy włazów lub klapy otworów w maszynach i instalacjach pakujących – muszą być bezpiecznie monitorowane i w razie potrzeby blokowane. Czujniki bezpieczeństwa można wykorzystywać w najróżniejszych aplikacjach, a w momencie otwarcia osłony muszą one gwarantować zatrzymanie niebezpiecznych ruchów maszyny i zabezpieczać przed jej ponownym uruchomieniem, zgodnie z wymaganiami normy PN-EN ISO 14119. Jeżeli konieczne jest zastosowanie środków do bezpiecznego blokowania komendy uruchomienia i jednoczesnego zaryglowania osłony ruchomej (np. drzwi w ogrodzeniach ochronnych, osłonach i klapach), można zastosować modułowe systemy ryglowania. Powinny być one szybkie i łatwe w montażu za pomocą przewodów wtykowych oraz spełniać wszystkie wymagania normy PN-EN ISO 14119.

W obszarach, w których wykonywane są prace w sposób ręczny (np. załadunek i rozładunek materiałów), dostęp do stref niebezpiecznych może być ograniczony przez stosowanie kurtyn świetlnych. Chronią one przed dostępem lub wejściem do strefy pracy maszyny i wykrywają zarówno statyczne, jak i dynamiczne przeszkody (np. pojazdy AGV). Ich zastosowanie definiuje norma PN-EN 61496-1/-2 "Bezpieczeństwo maszyn - Elektroczułe wyposażenie ochronne".

Skanery bezpieczeństwa PSENscan zapewniają dwuwymiarowy monitoring obszaru, a dzięki zintegrowanym wejściom funkcji mutingu mogą monitorować aplikacje, w których materiał jest transportowany jednocześnie do i z linii. W trakcie procesu materiał jest wykrywany przez skaner bezpieczeństwa i może naruszać pole detekcji bez aktywacji zatrzymania czy zmniejszania prędkości przenośnika. Pozwala to uniknąć przestojów i zwiększyć wydajność instalacji. Jeśli do dynamicznego mutingu w skanerze PSENscan dodamy muting częściowy, to w pewnych, zdefiniowanych wcześniej warunkach transportowany produkt może zostać przesunięty w obrębie chronionego obszaru, nie powodując zatrzymania maszyny.

Bezpieczne pakowanie dzięki bezpiecznemu sterowaniu

Niezależnie od tego, czy mamy do czynienia z wielostanowiskową, połączoną instalacją napełniania, czy z kompaktową maszyną pakującą, systemy sterowania mają za zadanie monitorowanie sygnałów i zatrzymywanie urządzeń w przypadku wystąpienia sytuacji lub stanu niebezpiecznego. Konfigurowalne systemy sterowania – takie jak np. system PSS4000 – można zastosować tam, gdzie konieczna jest analiza wielu sygnałów związanych z bezpieczeństwem. W mniejszych maszynach o mniejszej liczbie funkcji wystarczą konfigurowalne sterowniki bezpieczeństwa, takie jak PNOZmulti 2, które można dowolnie rozbudowywać w sposób modułowy, uwzględniając wymagania i wielkość maszyny. Oprócz monitorowania funkcji bezpieczeństwa, dzięki swoim funkcjom logicznym są one w stanie również realizować funkcje sterowania standardowego maszyny.

Ochrona danych w ujęciu cybersecurity - niezbędny element bezpieczeństwa w branży opakowań

Poza zapewnieniem bezpieczeństwa nieodłączną częścią każdego rozwiązania automatyzacji do pakowania powinna być ochrona. Odgrywa ona bowiem kluczową rolę dla wydajności instalacji, jej parametrów użytkowych i elastyczności. Wymagania dotyczące jakości procesu rosną ze względu na wymagania urzędowe lub specyfikacje klienta, dlatego rośnie również ilość przetwarzanych danych. Maszyny pakujące są w coraz większym stopniu połączone w sieć, w związku z czym zwiększają się wymagania dotyczące bezpieczeństwa przemysłowego, czyli innymi słowy – ochrony instalacji oraz maszyn przed manipulacją i niewłaściwym użyciem w obszarze pakowania. W celu zagwarantowania bezpiecznego dostępu z zewnątrz, np. podczas serwisowania i konserwacji, bezpiecznego pobierania i wymiany danych, warto rozważyć zastosowanie przemysłowych firewalli, takich jak SecurityBridge firmy Pilz. Monitoruje on ruch danych między komputerem PC a sterownikiem i sygnalizuje wszelkie nieautoryzowane zmiany w projekcie sterowania. Monitoruje również komunikację danych między wszelkimi dodatkowymi urządzeniami w sieci.

Dopełnieniem oferty produktowej firmy Pilz jest kompleksowy pakiet usług. Dzięki ponad trzydziestoletniemu doświadczeniu w branży Pilz jest dziś uznanym, niezawodnym dostawcą usług w zakresie bezpieczeństwa maszyn, zarówno dla firm krajowych, jak i międzynarodowych. Oferujemy wysokiej jakości praktyczne rozwiązania zarówno z zakresu automatyki, jak i typowe rozwiązania bezpieczeństwa. W ramach naszych usług definiujemy wymagania klienta i dokonujemy oceny zagrożeń występujących w maszynie. Wspieramy cały etap projektowania, nadzorujemy proces nadawania maszynom znaku CE zgodnie z dyrektywą maszynową 2006/42/WE i w ten sposób gwarantujemy międzynarodową zgodność prawną dla instalacji pakowania oraz bezpieczeństwo użytkowników.

Pilz Polska

tel. 22 884 71 00

info@pilz.pl

www.pilz.pl