W przemyśle coraz częściej mamy do czynienia z inteligentnymi rozwiązaniami – w przypadku tworzyw sztucznych również można mówić o Smart Plastics. Są to te tworzywa, które zintegrowano z czujnikami i systemami monitorowania, umożliwiając aktywne zarządzanie ich stanem i wydajnością. Firma igus rozwija technologie, pozwalające na komunikację między tworzywami sztucznymi a użytkownikami, dostarczającą dane na temat zużycia tworzyw i warunków ich pracy.

Inteligencja, czyli komunikacja

Rewolucja przemysłowa 4.0 bazuje na inteligentnych maszynach, inteligentnych tworzywach sztucznych Smart Plastics i komunikacji z nimi. Kontakt człowieka z maszyną za pomocą zwykłych środków przekazu wydaje się niemożliwy. Jednak dzięki rewolucji przemysłowej, wykorzystaniu czujników, komputera, Internetu oraz chmury jako nośnika danych maszyny mogą przekazywać informacje zwrotne człowiekowi, czyli są w stanie się z nim komunikować.

W przypadku oferty firmy igus termin "inteligentne tworzywa sztuczne" jest używany w odniesieniu do takich komponentów, jak systemy zasilania e-prowadnikiem kablowym, przewody elastyczne chainflex oraz łożyska polimerowe, wyposażone w odpowiednie czujniki oraz systemy monitoringu stanu. Dzięki takiemu rozwiązaniu tworzywa są w stanie komunikować się z człowiekiem, a zastosowanie ich jest bardzo szerokie, możliwe niemal w każdej maszynie oraz branży. Używając inteligentnych tworzyw, igus realizuje cel, jakim jest tworzenie złożonych rozwiązań automatyzacji zgodnych z Przemysłem 4.0.

Jak to działa i jakie korzyści daje stosowanie Smart Plastics?

Komponenty Smart Plastics są wyposażone w różnorodne czujniki i technologie, które umożliwiają zbieranie danych o ich kondycji. Przykładowo, inteligentne przewody mogą monitorować zużycie i obciążenie, podczas gdy inteligentne łożyska potrafią mierzyć temperaturę i drgania. Te dane są następnie przekazywane do centralnego systemu zarządzania, który analizuje je w czasie rzeczywistym.

Analiza danych pozwala na identyfikację potencjalnych problemów, zanim staną się one poważne. Dzięki temu możliwe jest przeprowadzenie konserwacji w odpowiednim momencie, co znacząco redukuje ryzyko awarii i przestojów. Systemy predykcyjne pozwalają na optymalizację harmonogramów konserwacyjnych i na wcześniejsze wykrywanie problemów, co z kolei prowadzi do dłuższej żywotności komponentów i oszczędności kosztów.

Korzyści z wdrożenia Smart Plastics

- Zwiększona efektywność operacyjna

Dzięki technologii Smart Plastics firmy mogą znacznie zwiększyć efektywność operacyjną swoich systemów. Monitorowanie stanu w czasie rzeczywistym i predykcyjne zarządzanie konserwacją pozwala na szybsze reagowanie na problemy i unikanie nieplanowanych przestojów. To przekłada się na bardziej płynne niż dotąd i niezawodne funkcjonowanie linii produkcyjnych. - Optymalizacja kosztów

Wdrożenie inteligentnych komponentów pozwala na optymalizację kosztów konserwacji i napraw. Przewidywanie problemów i ich rozwiązywanie, zanim staną się one poważne, pozwala na zmniejszenie wydatków związanych z awariami i przestojami. Dzięki dłuższej żywotności komponentów firmy mogą również zaoszczędzić na kosztach ich wymiany. - Poprawa bezpieczeństwa

Systemy monitorowania stanu komponentów mogą przyczynić się do poprawy bezpieczeństwa w miejscu pracy. Wczesne wykrywanie usterek pozwala na szybsze i bardziej precyzyjne naprawy, co zmniejsza ryzyko wypadków związanych z awariami sprzętu. - Zrównoważony rozwój

Dzięki inteligentnym rozwiązaniom firmy mogą przyczynić się do zrównoważonego rozwoju. Optymalizacja zużycia materiałów i energii oraz dłuższa żywotność komponentów przekładają się na mniejsze odpady i zużycie zasobów.

Na jakiego rodzaju czujnikach opierają się rozwiązania Smart Plastics?

Dla przykładu, prowadnik kablowy, stosowany na maszynach jako zasilanie elementów w ruchu, może również mierzyć swoje zużycie. I tu warto wprowadzić ważne pojęcie "monitoringu stanu". Firma igus zaproponowała czujnik, który umożliwia badanie zużycia prowadnika kablowego. Jeśli prowadnik zużywa się, informacja o tym natychmiast jest wysyłana poprzez e-mail, SMS, kontrolkę świetlną, sygnał dźwiękowy lub informację na pulpicie operatora. Komunikat pojawia się niezwłocznie, np. w formie tekstowej:

"Uwaga! Twój prowadnik kablowy osiągnął zużycie w postaci 75%. Należy wykonać konserwację".

Jest to jasny sygnał do tego, by wezwać serwis, zaplanować przestój lub wyłączenie maszyny z ciągu produkcji. Dzięki inteligentnym polimerom unikamy nie tylko wysokich kosztów nieplanowanych awarii, ale również związanego z nimi stresu. Szczególnie ważne okazuje się to wtedy, gdy do przestoju dochodzi w dni świąteczne lub inne wolne od pracy.

Czy czujniki w polimerowych rozwiązaniach można dołożyć?

Nawet jeśli ktoś stosuje łożyska lub zasilanie prowadnikiem kablowym bez czujników, może takie tworzywa uzbroić. W łożyskach najczęściej wymaga to wymiany wkładki, w której zatopiony jest czujnik zużycia. W prowadniku kablowym należy dołożyć tylko czujnik tensometryczny oraz system monitorowania, który sczytuje wartość z czujnika. Dzięki temu czujnik, przekraczając założoną wartość, informuje nas o tym, dając sygnał zero-jedynkowy do danego sterownika, czyli wysyłając zaplanowaną wcześniej reakcję – np. wyłączenie maszyny.

Jeżeli chodzi o tworzywa sztuczne i ich historię stosowania w przemyśle, to taką technologię igus zaczął stosować już w 2008 r. Najpierw powstały czujniki monitoringu stanu, czyli informujące o zużyciu lub uszkodzeniu. Rozwój technologiczny spowodował, że igus zaczął wprowadzać dodatkowe sterowniki kontrolujące na bieżąco takie parametry, jak prędkość, obciążenie, liczba cykli pracy, temperatura pracy i wiele innych.

Jakie czujniki warto wyróżnić dla popularnego w przemyśle rozwiązania igus – systemu zasilania prowadnikiem kablowym?

Podstawowymi czujnikami są:

- EC.P – czujnik siły ciągnąco-pchającej, oparty na tensometrze, który, jak sama nazwa wskazuje, mierzy siłę ciągnąco-pchającą podczas jazdy prowadnika obciążonego przewodami. Gdy zostanie ona przekroczona, np. kolizją prowadnika, wyłączamy zasilanie jazdy maszyny – co powoduje uniknięcie zerwania przewodów czy uszkodzenia innych elementów. Dane odczytuje czujnik i przekazuje informację do sterownika;

- EC.B (breaking detection) – inteligentny system do wykrywania zerwania e-prowadnika. Przez prowadnik kablowy jest przeprowadzana napięta linka, która rejestruje za pomocą enkodera każdą zmianę długości i przesyła informacje do czujnika. To pozwala na niemal natychmiastowe wykrycie zerwania linki prowadnika, wyłącza system i zapobiega dalszym uszkodzeniom. Wszystkie informacje mogą być przechowywane offline na karcie SD, w celu dalszej analizy lub wysyłane do chmury dla podglądu online;

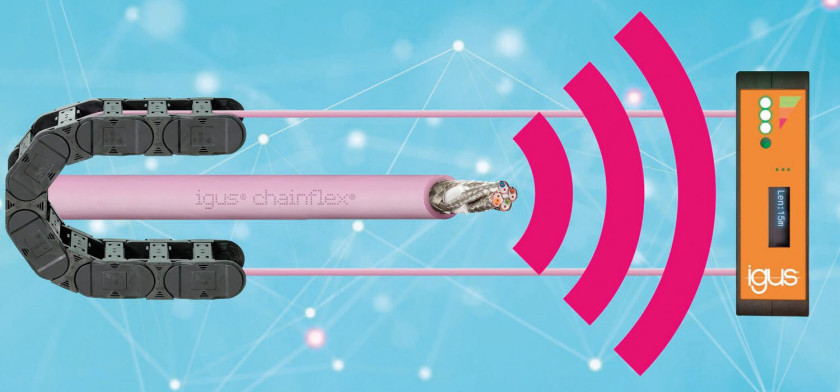

- CF.P – mierzy siłę bezpośrednio na mocowaniu przewodów (na stałym końcu e-prowadnika) i pomaga w czasie rzeczywistym mierzyć naprężenie przewodów. Jeśli przewód wewnątrz e-prowadnika jest naprężony powyżej wyznaczonej granicy, czujnik CF.P rejestruje i przesyła informację o konieczności regulacji przewodów do użytkownika. W rezultacie wiemy, kiedy należy wyregulować przewody w systemie e-prowadnikowym oraz chronimy je przed wytarciem i uszkodzeniem, wydłużając ich żywotność;

- CF.Q – mierzy liczba pakietów transmisji danych przekazywanych przez zginany przewód w ruchu. Jeśli mamy straty w pakietach danych, system informuje, na jakim odcinku przewód jest uszkodzony, oraz o konieczności jego wymiany.

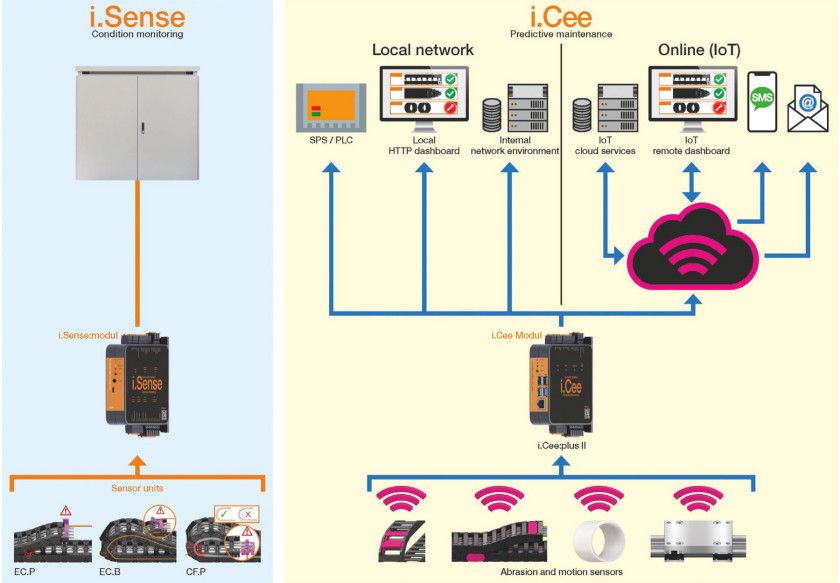

i.Sense oraz i.Cee – czym różnią się te dwa moduły?

Firma igus wprowadziła dwa rodzaje modułów, które możemy wykorzystać.

Pierwszy, najbardziej znany, to condition monitoring, czyli monitoring stanu (i.Sense). Dzięki niemu monitorujemy stan danego e-prowadnika lub łożyska i w przypadku przekroczenia wartości wykonujemy czynność mu zadaną.

Drugi rodzaj to predictive maintenance, czyli konserwacja predykcyjna (i.Cee). Moduł wyróżnia się tym, że informacje na bieżąco szyfrowane w czasie rzeczywistym trafiają do chmury. Zadane parametry żywotności są porównywane z faktycznym zużyciem. System uczy się na podstawie algorytmu. Użytkownik jest w stanie sprawdzać i monitorować stan zasilania e-prowadnikiem lub łożyska na każdym możliwym urządzeniu zdalnie. Dostępne są oczywiście dwie opcje – podłączenie do PLC klienta offline, by mieć podgląd do danych, bądź online, poprzez wykorzystanie chmury.

Dla kogo szczególnie przeznaczone są rozwiązania Smart Plastics?

Rozwiązania inteligentne polecamy szczególnie dla linii przemysłowych, maszyn kluczowych dla technologii, pracujących 24 h/7 dni w tygodniu. To tam wyłączenie czy awarie są szczególnie szkodliwe. Tam powodują one największe koszty. Rozwiązania Smart Plastics igus pomagają uniknąć awarii oraz utrzymać proces produkcyjny.

igus

www.igus.pl