Elektromobilność to jeden z najważniejszych trendów w branży motoryzacyjnej na całym świecie. Coraz więcej producentów samochodów zwraca się w stronę aut elektrycznych, aby zmniejszyć emisję CO2. Kluczowe znaczenie dla popularyzacji elektromobilności ma wydajna produkcja ogniw akumulatorowych. Z tego powodu wytwórcy samochodów coraz częściej pozycjonują się również jako producenci akumulatorów. To prawda, że tego rodzaju działalność jest obecnie nadal skoncentrowana w Azji. Jednak w ostatnich latach zachodnie firmy także zainwestowały w rozbudowę własnych mocy wytwórczych akumulatorów.

Krótkie cykle innowacji

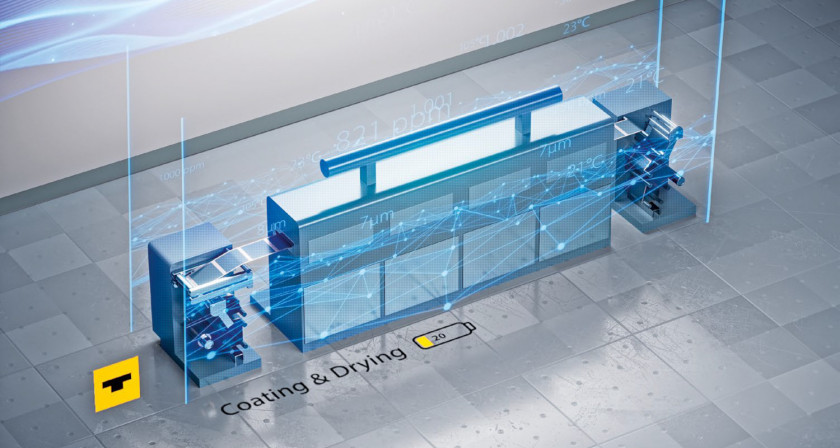

W nadchodzących latach procesy i technologie produkcji ogniw akumulatorowych będą się dalej rozwijać. Niezależnie od tego, czy chodzi o nowe surowce, zmodyfikowane procesy mieszania i powlekania, czy też różne procesy kalandrowania i nawijania, zawsze będą następować zmiany. Jeśli producenci ogniw akumulatorowych chcą przygotować istniejące i przyszłe zakłady produkcyjne na tę dynamiczną fazę i znacznie skrócić cykle innowacji, potrzebują skutecznych partnerów w dziedzinie automatyzacji, którzy swoimi rozwiązaniami wspierają transformację cyfrową, umożliwiając w ten sposób modułowe, elastyczne koncepcje linii produkcyjnych.

Dzięki swojemu solidnemu portfolio firma Turck jest od kilkudziesięciu lat jednym z najważniejszych partnerów w dziedzinie automatyki dla przemysłu motoryzacyjnego na całym świecie. Odnoszący największe sukcesy producenci akumulatorów również polegają dziś na technologii firmy Turck i projektują swoje zakłady z optymalizacją procesów – tak, aby były elastyczne i przygotowane na przyszłość. Decydująca będzie optymalizacja oparta na danych.

Trzy obszary pozwalające zwiększyć wydajność produkcji

Jednym ze sposobów zwiększenia wydajności zakładów jest bezstykowa technologia identyfikacji RFID. Nie tylko wpływa ona na wydajność, ale jednocześnie poprawia niezawodność procesów i jakość produktów. Z kolei do wykrywania problemów na wczesnym etapie służą rozwiązania do monitorowania stanu. Umożliwiają predykcyjne działania konserwacyjne, które trwale zwiększają dostępność, a tym samym ogólną wydajność zakładów (OEE). Ważnym trendem jest też zdecentralizowana technologia automatyzacji z niezawodnymi, bezszafkowymi systemami w IP67. Ułatwia ona budowę modułowych linii produkcyjnych, które pozwalają na szybkie przegrupowanie maszyn lub przeniesienie mocy produkcyjnych.

Identyfikowalność

Gęstość energii akumulatorów można porównać z tą w materiałach wybuchowych. Wadliwe baterie mogą zatem być niebezpieczne i stwarzać zagrożenie. W produkcji akumulatorów ścisłe śledzenie i dokumentowanie każdego surowca, produktu i etapu procesu jest kluczowe dla zapewnienia najwyższej jakości. Ten rygorystyczny nadzór nad procesem produkcyjnym pozwala na identyfikację i eliminację potencjalnych wad na wczesnym etapie, co przekłada się na wyższą niezawodność i dłuższą żywotność produktu finalnego. W razie wątpliwości można wykazać, że produkcja jest wolna od błędów dzięki systemom śledzenia i monitorowania. Firma Turck ma prawie dwudziestoletnie doświadczenie w rozwiązaniach RFID HF i UHF w środowisku produkcyjnym. Niewielu dostawców rozwiązań z zakresu automatyki może zaoferować równie kompleksową ofertę RFID i unikalne technologie, takie jak specjalny tryb magistrali HF.

Całkowita efektywność urządzeń (OEE)

Koszt produktu i rentowność procesu wytwórczego w dużym stopniu zależą od dostępności linii produkcyjnych. To stanowi kolejny argument za koniecznością zwiększenia ogólnej wydajności sprzętu w kontekście wytwarzania akumulatorów. Ich producenci dążą do zminimalizowania nieplanowanych przestojów maszyn oraz wyeliminowania wąskich gardeł związanych z dostępem do materiałów. Technologie automatyzacji i monitorowania stanu firmy Turck umożliwiają sprostanie obu wyzwaniom: w szerokim zakresie można monitorować stany maszyn w celu planowania serwisów i remontów z wyprzedzeniem, natomiast technologia identyfikacji RFID podnosi jakość bazy danych pod kątem zaopatrzenia w materiały.

Elastyczność

W zależności od różnych zastosowań akumulatorów, producenci zwiększają liczbę typów ogniw baterii. To oznacza, że zakład produkcyjny musi być przygotowany do szybkich przyszłych adaptacji, zarówno pod względem mechanicznym, jak i pod kątem automatyzacji. Aby osiągnąć większą elastyczność w tym zakresie, konieczne jest wdrażanie instalacji modułowych. Szybką zmianę aranżacji modułów instalacji umożliwiają zdecentralizowane rozwiązania I/O oraz sterowanie w stopniu ochrony IP67, w połączeniu z elastyczną i szybką komunikacją w przemysłowej sieci Ethernet. Kontrolowane przez zdecentralizowane sterowniki PLC i sterowniki bezpieczeństwa, fabryczne testy odbiorcze nowych modułów instalacji mogą być przeprowadzane już u producenta, skracając w ten sposób uruchomienie całej instalacji u użytkownika.

Poniższe przykłady zastosowań pokazują, jak firma Turck wspiera swoimi rozwiązaniami producentów akumulatorów.

Czujniki cieczy IO-LINK monitorują kalandrowanie

Kalandrowanie to jeden z najważniejszych etapów produkcji ogniw akumulatorów litowo-jonowych. W tym procesie kilka obracających się i podgrzewanych par wałków ściska folię miedzianą (anoda) i folię aluminiową (katoda) pokryte obustronnie. Następnie folia jest ponownie zwijana i przekazywana do kolejnego etapu procesu. Napędzane hydraulicznie pary wałków wytwarzają przy tym dokładnie określony nacisk, który należy stale utrzymywać. Wszelkie odchylenia od tej wartości prowadzą do pogorszenia jakości, a tym samym wydajności ogniw akumulatora. Nadmierny nacisk może nawet uszkodzić podłoże.

Kompletne rozwiązanie IO-Link, składające się z czujników i odpowiedniej infrastruktury, monitoruje interakcję wszystkich komponentów procesu i gwarantuje optymalne kalandrowanie. Jako master IO-Link używany jest TBEN-L4-8IOL firmy Turck. Kompaktowy, wieloprotokołowy moduł I/O udostępnia osiem kanałów głównych IO-Link i jest instalowany w szafie sterowniczej. Niezawodne czujniki ciśnienia i temperatury z serii Fluid+ firmy Turck są instalowane wewnątrz układu hydraulicznego w zakładzie i monitorują oraz rejestrują mierzone wartości podczas produkcji akumulatorów. Czujniki ciśnienia PS+ zapewniają optymalny i stały docisk, dzięki czemu podłoże uzyskuje równą strukturę powierzchni i wymaganą porowatość. Czujnik temperatury TS+ monitoruje nie tylko temperaturę wałków, ale także cieczy użytej do ich podgrzewania. IO-Link umożliwia łatwą parametryzację i uruchomienie, a także szybką wymianę urządzeń w produkcji akumulatorów. Aby zapobiec nieplanowanym przestojom produkcji, należy w porę wykryć puste wałki i je wymienić. Wymaga to pełnego pomiaru średnicy wałka za pomocą czujników ultradźwiękowych RU80D firmy Turck.

Tryb magistrali HF zapewnia dobrą jakość akumulatorów litowo-jonowych

Podczas składania modułów akumulatorowych z pojedynczych ogniw ogniwa te są spawane z listwą aluminiową, która je ze sobą łączy. Jakość miejsc spawania ma kluczowe znaczenie dla zapewnienia jakości gotowego akumulatora. Dlatego cały moduł jest testowany po spawaniu. Wynik testu zostaje zapisany bezpośrednio w znaczniku znajdującym się pod nośnikiem produktu modułu.

W sumie linia produkcyjna obejmuje ok. 35 stanowisk odczytu/zapisu, co w przypadku standardowych systemów RFID może być dość kosztowne. Alternatywą byłaby technologia RFID poprzez IO-Link, ale zazwyczaj jest ona zbyt wolna ze względu na małą przepustowość. Dzięki trybowi magistrali HF firmy Turck do jednego portu interfejsu RFID można podłączyć szeregowo do 32 urządzeń do odczytu/zapisu, co znacznie zmniejsza koszt na pozycję odczytu/zapisu. Linia produkcyjna może utrzymać swoją pierwotną prędkość, ponieważ operacje magistralowe oferują stosunkowo dużą przepustowość.

Kolejną zaletą jest to, że każda głowica odczytu/zapisu jest w stanie odczytywać zarówno znaczniki EPROM, jak i FRAM, które są używane na tych liniach produkcyjnych. Odczyt znacznika uruchamiany jest czujnikiem indukcyjnym. Jeśli w interfejsie powietrznym różnych głowic odczytu/zapisu znajduje się jednocześnie wiele znaczników, sterownik PLC tworzy bufor w celu wykonywania poleceń kolejno na różnych głowicach odczytu/zapisu. Czujnik wyzwalający pomaga również wykryć błędy: jeżeli głowica odczytu/zapisu nie może odczytać znacznika po uruchomieniu go przez czujnik, oznacza to, że znacznik jest uszkodzony.

Urządzenia RFID i czujniki wyzwalające są podłączane bezpośrednio do TBEN-S2-2RFID-4DXP. Interfejs IP67 komunikuje się ze sterownikiem poprzez Profinet. Jednakże, jako urządzenie wieloprotokołowe, może być łatwo stosowany także w sieciach Ethernet/IP lub Modbus TCP – bez interwencji użytkownika.

Śledzenie RFID za pomocą protokołu OPC UA

W wielu zakładach wytwórczych etapy produkcyjne nie są zarządzane przez sterownik PLC czy system sterowania, ale tworzone bezpośrednio w systemie ERP. W takich sytuacjach systemy identyfikacji muszą komunikować się bezpośrednio z systemem ERP, aby zabezpieczyć proces produkcyjny. OPC UA okazał się idealnym interfejsem komunikacyjnym do tego celu. Standard ten stanowi zarówno protokół komunikacyjny, jak i semantykę przetwarzania danych istotnych dla produkcji. OPC UA jest rozumiany zarówno przez systemy informatyczne, jak i kompatybilne maszyny i systemy OT. Dzięki interfejsowi RFID TBEN-L-4RFID firmy Turck dane z wytrzymałych głowic odczytu/zapisu IP67 TNLR-Q80 są przesyłane do systemu ERP za pośrednictwem OPC UA. Ponieważ komunikacja RFID w środowiskach metalicznych może być podatna na błędy ze względu na możliwe odbicia, specjalne nośniki danych do montażu na metalu gwarantują niezawodne procesy identyfikacji. W tym zastosowaniu odczytywany jest jedynie identyfikator znacznika, aby następnie przypisać prawidłowe informacje za pośrednictwem bazy danych.

Jako dostawca pełnego asortymentu, Turck oferuje jednolity system, od znaczników, poprzez urządzenia do odczytu/zapisu i kable połączeniowe, aż po interfejsy RFID wraz z wykwalifikowaną pomocą techniczną. W ten sposób można skutecznie zapobiegać problemom komunikacyjnym, które pojawiają się w systemie, jeśli rozwiązania pochodzą od różnych dostawców.

Turck

www.turck.pl