W przemyśle do częstych zagrożeń dla okablowania zaliczyć można występowanie ekstremalnie niskich i wysokich temperatur, ognia, zaburzeń elektromagnetycznych i promieniowania. Specjalne wymagania dotyczą też kabli podziemnych (o tym więcej w ramce) oraz podwodnych. Od omówienia tej problematyki rozpoczynamy artykuł.

Wpływ niskich temperatur

Ekstremalnie niskie temperatury to w przypadku kabli istotne czynniki ryzyka wystąpienia problemów z użytkowaniem. W takich warunkach zmieniają się parametry elektryczne i właściwości fizyczne przewodów.

Skutkiem niskich temperatur jest zwiększenie rezystancji przewodnika, a to może prowadzić do kilku problemów. Wzrost rezystancji zwiększa spadki napięcia na całej długości kabla. To ma wpływ na wydajność przesyłu i dystrybucji mocy. Paradoksalnie również większa rezystancja powoduje, że w przewodniku pod wpływem przepływającego prądu wydzielać się będzie większa ilość ciepła. To może prowadzić do przegrzania kabla, jeśli przekroczona zostanie jego obciążalność prądowa.

Niskie temperatury powodują także, że materiał izolacyjny otaczający przewodnik staje się kruchy, przez co łatwo pęka i się łamie. Niektóre tworzywa, jak PVC, są bardziej podatne na ten efekt, zaś inne, jak usieciowany polietylen XLPE, mniej. Warto dodać, że często powtarzające się cykle spadków i wzrostów temperatur przyspieszają degradację izolacji. To prowadzi do jej jeszcze większej kruchości.

Ponieważ w niskich temperaturach tworzywa sztuczne tracą elastyczność, sztywne kable trudniej się układają, szczególnie w ciasnej przestrzeni i w narożnikach i łatwiej je uszkodzić podczas montażu. Poza tym w takich warunkach maleje wytrzymałość dielektryczna izolacji. Rośnie przez to ryzyko wyładowań i zwarć. Zimno sprzyja także absorpcji wilgoci, zwłaszcza gdy w izolacji albo osłonie kabla są otwory. To przyspiesza korozję. Ponadto woda, która wniknęła do środka, zamarzając, może kabel rozsadzić.

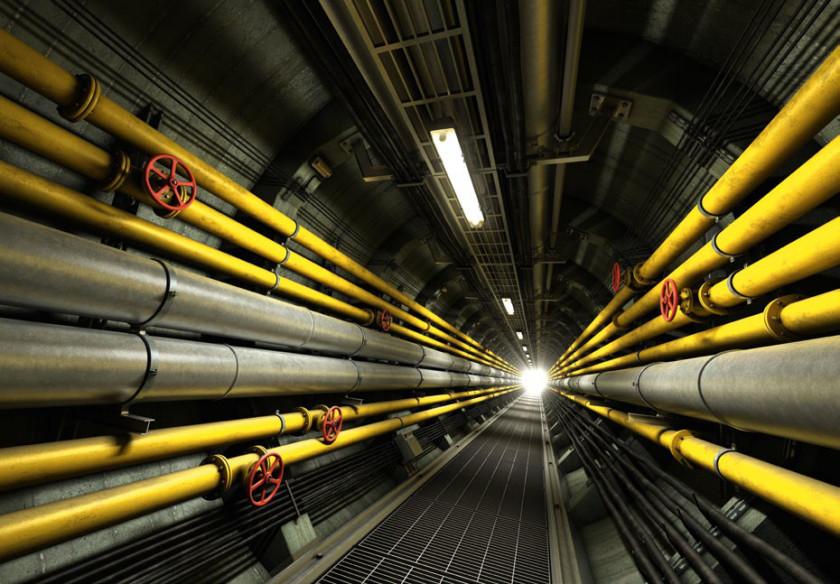

Kable do zastosowań podziemnychRozwiązywanie problemów aplikacyjnych Kablom prowadzonym pod ziemią zagrażać mogą między innymi niewłaściwie prowadzone wykopy, ale też klęski żywiołowe – zwłaszcza powodzie czy rozległe pożary. Dlatego wymagają specjalnych rozwiązań konstrukcyjnych, zabezpieczających je przed wpływem wymienionych czynników.

Niewątpliwie jednym z powyższych jest woda, która powoduje korozję metalowych ekranów i przewodów. Narażone są na nią kable zakopane w strefie zalewowej albo w bardzo wilgotnym gruncie pod drogą wodną. Przed wodą zabezpiecza się je wielostopniowo. Przykładem jest ochrona trzystopniowa składająca się z: taśmy półprzewodzącej, taśmy pęczniejącej pod wpływem wody oraz wodoodpornych włókien. Pierwsza stanowi podłoże z PET pokryte jedno- lub obustronnie półprzewodzącym polimerem. Oprócz tego, że zapobiega ona korozji elektrolitycznej metalowych części kabla, wyrównuje rozkład pola i zapewnia kontakt elektryczny z uziemieniem. Z kolei taśmy, które pęcznieją pod wpływem wody, mają za zadanie wchłonąć ją w miejscu przerwania izolacji i, dzięki szybkiemu wzrostowi swojej objętości, zablokować jej głębsze wnikanie. Ogranicza to rozwój uszkodzenia, zabezpiecza je i ułatwia jego zlokalizowanie oraz naprawę. Swoje właściwości tego typu taśmy zawdzięczają napyleniu proszków stanowiących mieszankę superchłonnych polimerów. Są to materiały, które są w stanie wchłonąć wodę w ilości od kilkuset do nawet tysiąca razy większej, niż same ważą. A co ważniejsze – nie uwalniają jej, nawet pod ciśnieniem. Superchłonnymi polimerami impregnuje się też włókna wodoodporne. Powyższe sposoby ochrony są zaliczane do kategorii suchych. Alternatywą jest uszczelnienie kabli nieprzepuszczalnym dla wody żelem, który wypełnia w nich wszystkie wolne przestrzenie. Jego ograniczenia to: "brudne" i wolniejsze łączenie przy instalacji oraz cięższy kabel. |