Nawet perfekcyjnie zaprojektowany i wybudowany obiekt typu cleanroom wymaga stałej opieki i serwisu, by zachować parametry kluczowe do prowadzenia w nim procesu. Obok różnicy ciśnień, temperatury oraz wilgotności jednym z podstawowych parametrów jest czystość powietrza i powierzchni płaskich, w tym także czystość mikrobiologiczna. Kontaminacja w strefie i zanieczyszczenie produktu stanowi zagrożenie, z którym nieustannie zmagają się wszyscy prowadzący procesy czyste. Jest to zagrożenie w większości niezwiązane z funkcjonowaniem systemów składających się na infrastrukturę obiektową, a przede wszystkim dotyczy odpowiednio zaprojektowanych systemów utrzymania klasy czystości w strefie oraz jej kontroli. Większość błędów prowadzących często do powstania krytycznych zagrożeń wynika z nieprawidłowego sprzątania, braku przeszkolonego personelu lub źle dobranego sprzętu czyszczącego. Są to błędy stosunkowo łatwe do uniknięcia, o ile system sprzątający został prawidłowo skonfigurowany, a obsługujących go operatorów odpowiednio przeszkolono do sprzątania obiektów o wysokiej klasie czystości.

Jedna uwaga ogólna – polskie słowo "sprzątanie" nie najlepiej odpowiada opisywanemu procesowi. W strefach czystych nie skupiamy się przecież na czyszczeniu widocznych zabrudzeń, a przede wszystkim na ciągłym i procesowym usuwaniu niewidocznych cząstek i eliminacji zagrożeń mikrobiologicznych.

Zagadnienie stworzenia systemu utrzymania czystości w strefie jest bardzo szerokie, a na powstanie owego systemu składają się m.in.:

- procedury i rutyna sprzątania;

- wybór rozwiązań sprzętowych i ich serwis (wózki, mopy, ściereczki, chemia);

- wybór modelu serwisowego – siły własne lub outsourcing;

- szkolenia;

- zagadnienia prawne, zgodność z wymaganiami prawnymi i standardami;

- systemy pomiarowe i kontroling.

Normy i standardy

Chcąc przygotować racjonalne czyszczenie obiektu, należy najpierw poznać proces prowadzony w danym cleanroomie, układ obiektu i infrastrukturę oraz wyposażenie, jakie będzie podlegać czyszczeniu. To pozwoli nam na dobranie systemu czyszczącego i środków chemicznych, a w efekcie zapewni funkcjonowanie obiektu w zadanych klasach czystości – i zapobiegnie np. doprowadzeniu do kontaminacji, korozji czy naruszenia standardów EPA. Zawsze też konieczna jest ocena obiektu, by określić przewidywany czas czyszczenia i pomiarów, czy też przygotować narzędzia do dotarcia w miejsca trudno dostępne (przestrzenie za meblami, wąskie dojścia, wiązki kabli, trudno dostępne wyoblenia, przestrzenie pod urządzeniami itp.). Niezwykle ważne jest także określenie, jakie standardy i normy muszą zostać zastosowane w danym obiekcie i według których nastąpi odbiór "sprzątania" (słowo celowo użyte w cudzysłowie).

Zwykle stosowana jest norma ISO 14644, często wraz z wymogami GMP.

I tu generalna uwaga: o ile standardy Dobrej Praktyki Produkcyjnej znajdują szereg odniesień do normy ISO 14644, to są jednakże systemy skierowane do różnych procesów.

Uogólniając, każdy cleanroom pracuje według ISO 14644, także obiekty korzystające z wytycznych GMP. ISO 14644 wytycza zasady powstania i funkcjonowania cleanroomów w aspekcie kontroli czystości powietrza i powierzchni płaskich, podczas gdy GMP, można powiedzieć, doprecyzowuje tę normę, skupiając się w interesującym nas zadaniu głównie na kontroli czystości mikrobiologicznej. I tu konieczne jest inne podejście do "sprzątania". Z uwagi na wymóg czyszczenia klas GMP niezbędne staje się wprowadzenie zróżnicowanych środków chemicznych, takich jak np. izopropanol, środki sporostatyczne oraz detergent naturalny, bez których nie jesteśmy w stanie zapewnić dezynfekcji czy odkażania, nie mówiąc o sterylności powierzchni. Stosując wyłącznie jeden środek chemiczny (np. izopropanol), doprowadzimy z czasem do rozwoju bakterii i grzybów (spory), a więc nasza działalność będzie przeciwskuteczna do oczekiwań. Z tego powodu konieczne jest ustalenie rutyny czyszczenia z doborem środków chemicznych i walidacją procesu. Bez znajomości i zrozumienia procesu oczywiście jest to niemożliwe.

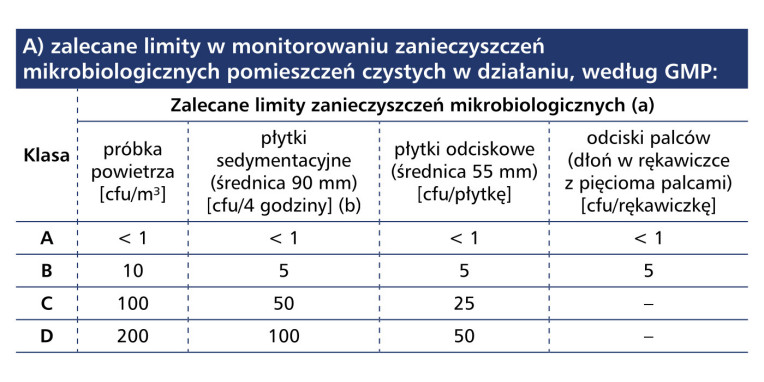

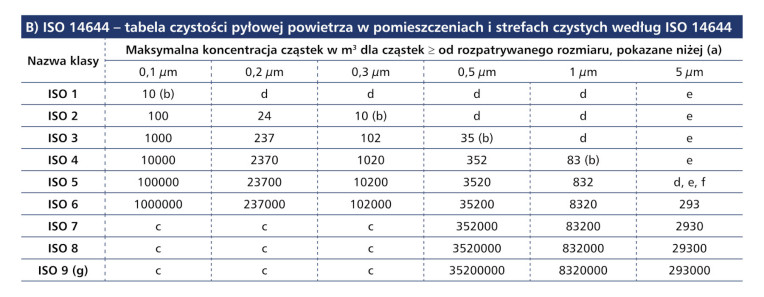

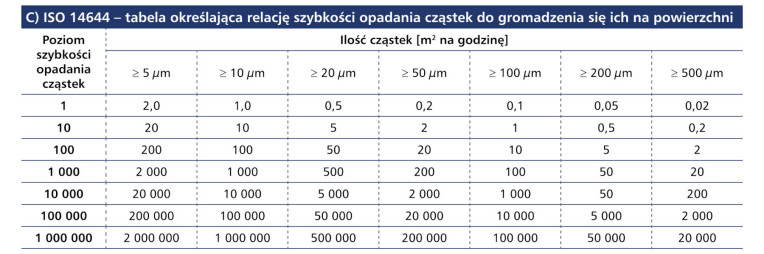

Dla przykładu podajmy wartości z wytycznych GMP i normy ISO (Tabele A–D).

Potwierdzenie przeprowadzenia skutecznego sprzątania, dekontaminacji następuje na podstawie badania i raportu w nawiązaniu do osiągnięcia zadanych poziomów czystości, na podstawie wskazanych w tabelach parametrów.

Sprzęt potrzebny do sprzątania cleanroomu

Przede wszystkim należy mieć świadomość, że nawet doskonale zaprojektowany i wybudowany cleanroom bez odpowiednio prowadzonego sprzątania straci klasę bardzo szybko. Musimy więc stworzyć system oparty na następujących elementach:

- Poznanie procesu i wymogów formalnych.

- Przygotowanie planu, SOP i procedur kwalifikacji/walidacji, związanych z procesem.

- Dobór systemowych urządzeń, narzędzi i wyposażenia, w tym:

- wózków systemowych, np. trójstrefowych ze strefą nasączania;

- mopów wielorazowych do nasączania;

- mopów jednorazowych nasączonych;

- mopów jednorazowych sterylnych, nasączonych;

- mopów jednorazowych sterylnych, do nasączenia (bardzo szczególne i rzadkie rozwiązanie, z uwagi na problemy techniczne i kwalifikacyjne);

- ściereczek nasączanych i suchych (kilkanaście rodzajów, dobieranych zależnie od procesu);

- szczoteczek ESD, wysięgników itp.;

- chemii – izopropanolu albo etanolu (sterylnego lub niesterylnego), detergentów, środków neutralnych itp.;

- szorowarek do podłóg;

- odkurzaczy;

- odzieży wielorazowej i jednorazowej (sterylnej) ekipy sprzątającej;

- rusztowań do pomieszczeń czystych i wyposażenia, typu drabiny itp.;

- mierników czystości powietrza i mierników czystości powierzchni do pomiarów przed i po sprzątaniu;

- innego wyposażenia dobranego do procesu, np. dekontaminacji.

Całość sprzętu i wyposażania musi być przeznaczona i certyfikowana do klas obiektu, w przeciwnym razie czyszczenie może okazać się bardziej zanieczyszczające strefę niż jego brak.

- Wybór ekipy sprzątającej – tu także należy zwrócić uwagę na obecność w zespole managerów doskonale rozumiejących proces prowadzony w cleanroomie, którzy będą w stanie dobrać i skonfigurować systemy sprzątające, przygotować procedury, prowadzić i interpretować pomiar oraz kierować ekipą sprzątającą. Niezwykle ważne jest zrozumienie, że osoby sprzątające należy bardzo dobrze przeszkolić, najlepiej zgodnie z akredytacjami ICCCS, ponieważ ich działania stanowią kluczowy czynnik wpływający na funkcjonowanie strefy i jakość powstających w niej produktów lub wykonywanych badań. Jest to więc trudna praca fizyczna, a jednocześnie odpowiedzialne zadanie, wymagające kompetencji i doświadczenia.

Oczywiście w dzisiejszych czasach nie ma potrzeby kupowania całości wyposażenia czy zatrudniania pracowników sprzątających. Można skorzystać z outsourcingu i specjalistycznych firm, takich jak Cleanproject, który świadczy kompleksowe usługi w powyższym zakresie, a jednocześnie zabezpiecza je gwarancjami i specjalistycznymi ubezpieczeniami.

Cleanproject.pl

Więcej na http://Cleanproject.pl