Mierzenie efektywności wykorzystania maszyn w polskich realiach

Pomiar efektywności wykorzystania maszyn za pomocą wskaźnika OEE (Overall Equipment Effectiveness) oraz analiza przyczyn przestojów stają się coraz bardziej istotne dla polskich firm. W każdym zakładzie produkcyjnym stosowane są różne metody wyliczania wskaźników efektywności produkcji, jednak wyzwanie stanowi brak ogólnie przyjętych standardów, takich jak norma ISO 22400 czy zalecenia www.oee.com. Ponadto wyliczenia często są przeprowadzane manualnie i opierają się na informacjach podawanych przez operatorów maszyn, które nie zawsze są zgodne z rzeczywistością.

Znaczenie wskaźników OEE dla kaizen i Lean Production

Znajomość wskaźników OEE jest kluczowa dla poprawy konkurencyjności produkcji. Mając porównawcze dane o podobnych procesach produkcyjnych, możemy planować działania usprawniające, koncentrując się na obszarach o najniższych wskaźnikach. Precyzyjne określenie przyczyn przestojów umożliwia operatorom maszyn, pracownikom utrzymania ruchu oraz liderom produkcji szybsze reagowanie na zaistniałe problemy, co skraca czas przestojów i minimalizuje ich częstotliwość.

Korzyści z używania wskaźnika OEE

Używanie wskaźnika OEE przynosi wiele korzyści dla firm produkcyjnych.

- Identyfikacja strat: OEE pomaga określić obszary, w których występują straty, takie jak przestoje, niska wydajność czy problemy z jakością. Dzięki temu można szybko reagować na problemy i minimalizować ich wpływ na produkcję.

- Zwiększenie efektywności: monitorowanie OEE pozwala na lepsze wykorzystanie maszyn i zasobów. Dzięki temu można zoptymalizować procesy produkcyjne, co prowadzi do zwiększenia wydajności i redukcji kosztów.

- Poprawa jakości: OEE mierzy jakość produkowanych wyrobów, co pozwala na identyfikację i eliminację błędów. To z kolei prowadzi do zwiększenia satysfakcji klientów i poprawy jakości produktów.

- Lepsze planowanie: dostęp do precyzyjnych danych na temat efektywności maszyn umożliwia skuteczniejsze zarządzanie procesami produkcyjnymi. Dzięki temu można lepiej planować zasoby i harmonogramy produkcji.

- Szybsze podejmowanie decyzji: automatyzacja procesu obliczania OEE pozwala na uzyskanie danych w czasie rzeczywistym. To umożliwia natychmiastowe działanie w przypadku problemów i szybsze podejmowanie trafnych decyzji.

- Oszczędność czasu i kosztów: automatyzacja OEE eliminuje błędy związane z ręcznym wprowadzaniem danych i pozwala zaoszczędzić czas pracowników, którzy nie muszą tworzyć żmudnych raportów.

Wpływ przemysłu 4.0 i IoT na wyznaczanie wskaźnika OEE

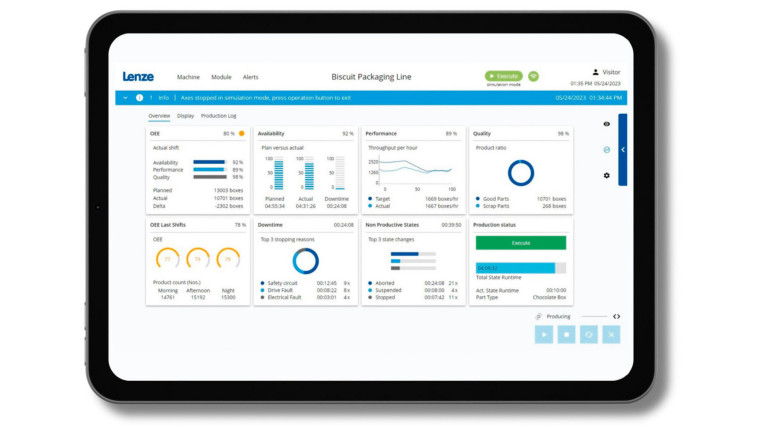

Przemysłowy Internet Rzeczy (IIoT) opiera się na technologiach umożliwiających łączenie urządzeń przemysłowych i systemów w celu gromadzenia i analizy danych. Rozwój technologii informatycznych ułatwia i uwiarygodnia wyznaczanie wskaźników OEE. Wskaźniki te są obliczane automatycznie w czasie rzeczywistym, co przyspiesza ich dostępność. Dane są pozyskiwane bezpośrednio z maszyn, eliminując najmniej wiarygodny czynnik ludzki. Obiektywne algorytmy programowe zapewniają wiarygodne wyniki, które wspierają optymalizację procesów. Nowoczesne systemy umożliwiają prezentację tych danych na odpowiednio przygotowanych pulpitach nawigacyjnych, co ułatwia podejmowanie szybszych i bardziej trafnych decyzji.

Proste śledzenie OEE ze sterownikiem Lenze

Firma Lenze oferuje system umożliwiający wyliczanie oraz prezentację wskaźników procesu produkcyjnego. Rozwiązanie jest łatwe do wdrożenia i współgra z naszym systemem automatyzacji, nie wymagając dodatkowych komponentów. Skupiliśmy się na modularyzacji, skalowalności oraz spójności. Oferujemy specjalizowane biblioteki dla naszego sterownika PLC, które mogą zostać zaimplementowane przez programistę w programie sterowania maszyny. Biblioteki zawierają specjalizowane bloki funkcyjne istotne dla obliczenia wskaźników OEE i monitorowania przestojów maszyny. Dostępne są również gotowe szablony dla wizualizacji HMI z pulpitami nawigacyjnymi OEE oraz dziennikiem produkcji.

Informacje zebrane w PLC mogą być przekazywane do serwera w chmurze za pośrednictwem naszej bramki IIoT. W chmurze dostępne są pulpity nawigacyjne OEE i dzienniki zawierające zdarzenia produkcyjne, zoptymalizowane do wyświetlania w przeglądarkach internetowych na komputerach, tabletach i smartfonach. Aktywne są również automatyczne powiadomienia wysyłane w postaci e-maili lub SMS-ów w przypadku zaistnienia określonego zdarzenia. Wskaźniki są obliczane w czasie rzeczywistym, a następnie zapisywane w chmurze nawet do siedmiu lat wstecz. Zarówno szablony dla HMI, jak i pulpity w chmurze można łatwo modyfikować pod potrzeby użytkownika.

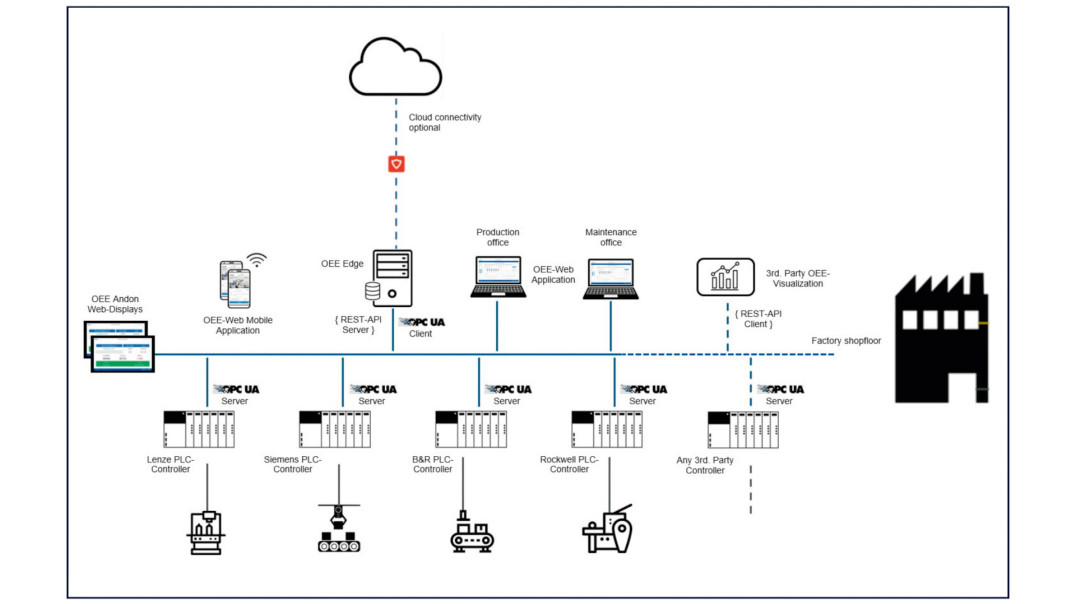

Lenze w swojej ofercie ma również rozwiązania umożliwiające wyliczanie i prezentowanie wskaźników OEE dla już istniejących instalacji. W takim przypadku możliwe jest zbieranie danych z różnych maszyn, na których są zainstalowane sterowniki różnych producentów. Gotowa aplikacja jest dostarczana w postaci "docker compose" lub za pośrednictwem Nupano App Store i powinna być uruchomiona na komputerze PC z systemem Linux i Docker (Edge komputer). Aplikacja OEE-Edge komunikuje się ze wszystkimi sterownikami maszyn za pośrednictwem protokołu OPC-UA. Aby wyliczane dane były łatwo dostępne, OEE-Edge dostarcza interfejs użytkownika oparty na sieci web, którą można wywołać z dowolnego komputera, wyświetlacza lub telefonu komórkowego za pośrednictwem przeglądarki internetowej. W OEE-Edge dostępny jest też Interfejs REST-API, który może być wykorzystany do wyświetlania danych na innych urządzeniach, np. z systemem Grafana.

Optymalizacja efektywności maszyn

Podsumowując, efektywność wykorzystania maszyn mierzona wskaźnikiem OEE odgrywa kluczową rolę w kontekście Przemysłu 4.0. Integracja nowoczesnych technologii, takich jak IoT, sztuczna inteligencja i analiza danych, umożliwia optymalizację procesów produkcyjnych, minimalizację przestojów oraz zwiększenie wydajności. Jest to coraz bardziej istotny temat dla polskich fabryk, które pragną sprostać wyzwaniom współczesnego rynku. W rezultacie mogą osiągnąć wyższy poziom konkurencyjności na rynku globalnym, jednocześnie dążąc do zrównoważonego rozwoju i innowacyjności.

Lenze

www.lenze.com