Napędy i silniki elektryczne

Sektory związane z silnikami i napędami elektrycznymi tworzą globalnie branże o dużej wartości. W jednej z poprzednich analiz, którą publikowaliśmy w drugiej połowie bieżącej dekady, przytaczaliśmy za IHS dane dotyczące globalnego rynku silników i generatorów – było to 40 mld dolarów rocznie. W raporcie tej samej firmy z 2018 roku pojawiły się zaś szacunki dotyczące rynku silników i napędów niskonapięciowych, którego wartość miała wtedy wynieść około 24 mld dolarów, zaś tempo wzrostu – około 4% rocznie. Inna z firm badawczych, Allied Market Research, informowała w opublikowanym w 2017 roku raporcie, że wartość globalnego rynku silników elektrycznych wyniosła aż 96 mld dol., a do 2025 roku ma ona wzrosnąć do 136 mld dolarów. Statystyki te obejmowały całość stosowanych na świecie silników, a więc też np. tych używanych w pojazdach.

Niezależnie od szacunków kwotowych, niezmiennie największymi ilościowo grupami sprzedawanych silników i napędów są wersje niskiego napięcia, których rocznie dostarczanych jest ponad 60 mln sztuk (dotyczy silników) oraz ponad 30 mln sztuk (przemienników częstotliwości). Produkty te są również bardzo rozpowszechnione w przemyśle, w tym w zastosowaniach związanych z automatyką, systemami HVAC, a także wieloma maszynami (zarówno złożonymi, ale najczęściej dosyć prostymi – takimi jak pompy czy wentylatory). Tak też jest na polskim rynku, który wartościowo stanowi niecały jeden procent globalnego obszaru urządzeń napędowych.

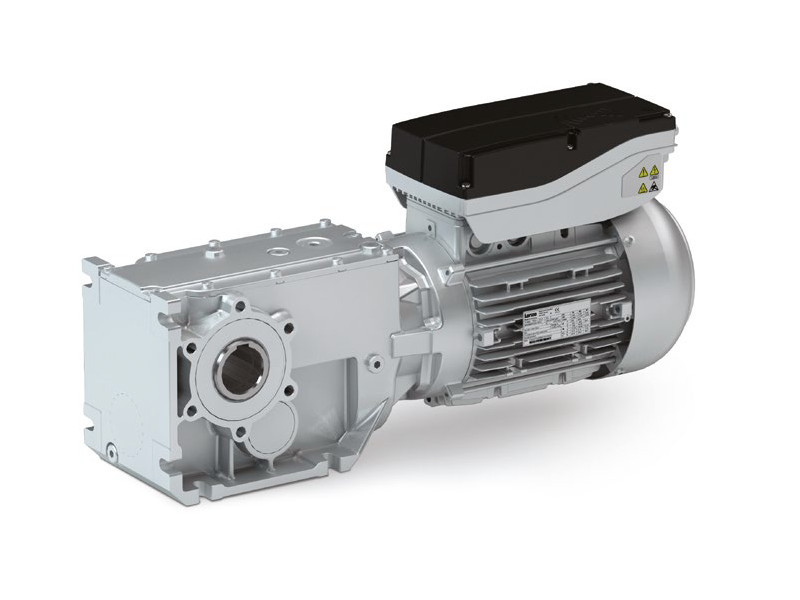

W analizie tradycyjnie skupiamy się na omówieniu dwóch grup produktów – przemienników częstotliwości oraz silników elektrycznych. Oczywiście należy zaznaczyć, że "systemy napędowe" obejmują kompletne zespoły, a więc również elementy mechaniczne (m.in. przekładnie, motoreduktory), a także aparaturę niskiego napięcia, jednak dwa wymienione typy urządzeń wykorzystywane są najczęściej i stanowią podstawę ofert większości firm. Nie omawiamy również produktów średnionapięciowych (dużych mocy) oraz urządzeń z obszaru techniki serwonapędowej.

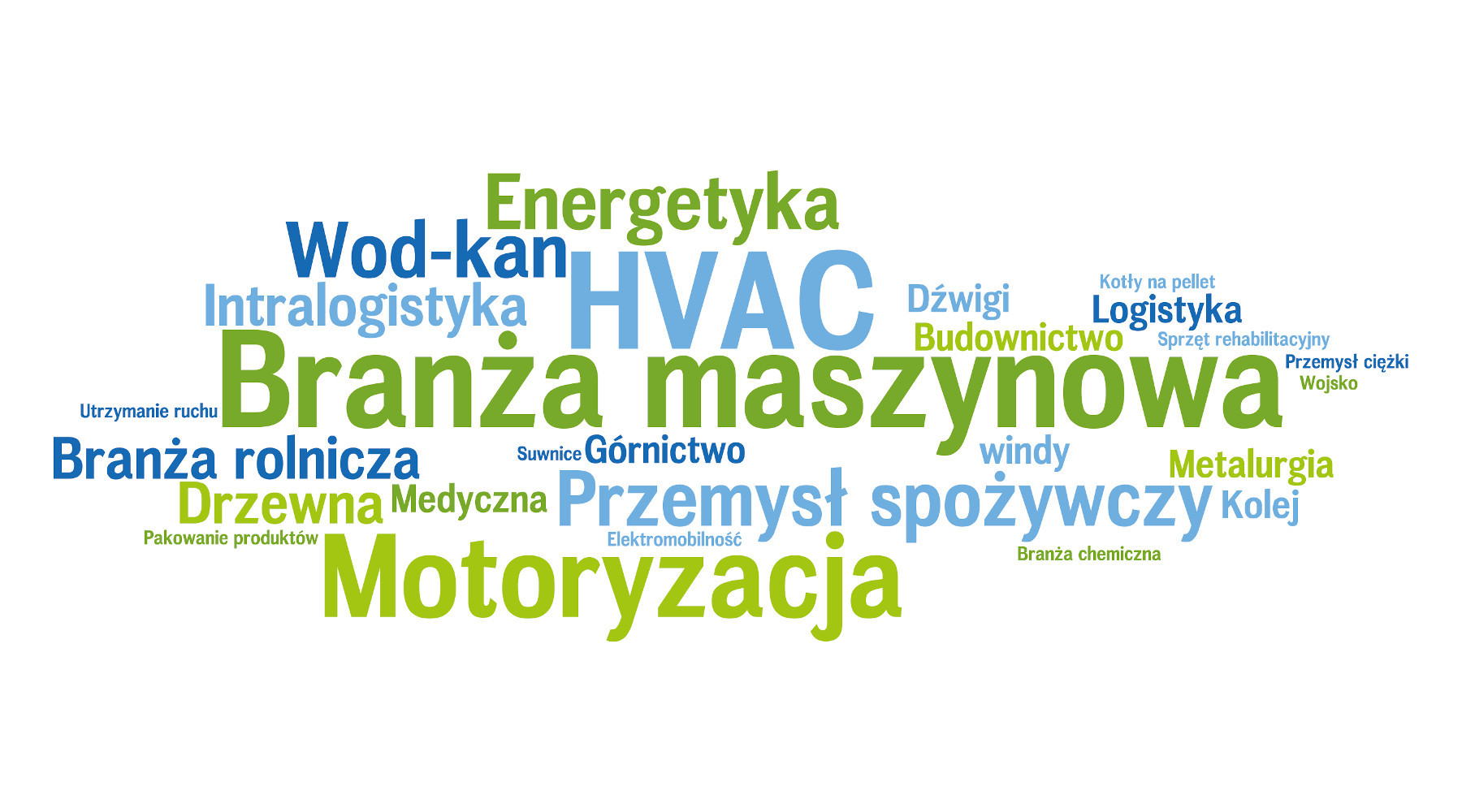

Zastosowania silników i napędów

Zastosowania niskonapięciowych silników i napędów na naszym rynku stopniowo zmieniają się, bowiem produkty te trafiają do coraz bardziej zaawansowanych urządzeń. W wynikach kolejnych naszych badań widać stopniowy wzrost udziału aplikacji bardziej złożonych kosztem tych najprostszych. Ową hipotezę wspierają komentarze respondentów, którzy stwierdzali, że w Polsce wytwarza się coraz bardziej zaawansowane urządzenia i maszyny.

Wśród odpowiedzi dotyczących zastosowań silników pojawiały się często "proste maszyny", a więc szeroka grupa produktów, do których zaliczyć można m.in. układy z pompami, sprężarki, mieszalniki, filtry, młyny i różnego rodzaju inne urządzenia, gdzie wykonywany musi być ruch obrotowy. Są one stosowane nie tylko w przemyśle, ale też wielu innych branżach – np. ochronie środowiska czy zastosowaniach budowlanych. Grupa HVAC obejmuje różne urządzenia związane przede wszystkim z wentylacją i klimatyzacją, systemami automatyki oraz aplikacjami grzania, wentylacji i klimatyzacji – w różnych zastosowaniach (budynki, przemysł, infrastruktura). W przypadku "systemów" przemienniki częstotliwości i silniki stosowane są przede wszystkim jako elementy różnorodnych instalacji technologicznych – np. przenośników, układów pozycjonowania, transportu wewnątrzzakładowego czy taśmociągów w górnictwie i energetyce. Należy tutaj dodać ważną grupę aplikacji związanych z windami, wózkami szynowymi i podnośnikami. Maszyny wieloosiowe i inne o większym stopniu złożoności to systemy, gdzie często stosowane są zaawansowane napędy lub po prostu systemy serwonapędowe.

Jeżeli chodzi o silniki elektryczne, to głównymi zastosowaniami są standardowe maszyny i systemy automatyki, przy czym statystyka ta może być zaburzona spojrzeniem branżowym nakierowanym właśnie na automatyzację. Można bowiem sądzić, że gdyby podobnie badania przeprowadzić np. w branży związanej z klimatyzacją, to wyniki byłyby silnie przesunięte w stronę HVAC.

Adam Depta

|

Marki wybierane przez Polaków

Chociaż na rynku napędowym w Polsce pojawiają się regularnie nowi dostawcy napędów, w branży mamy do czynienia z dużą stabilnością jeżeli chodzi o preferowane przez odbiorców marki produktów. Można stwierdzić, że rynek jest podzielony pomiędzy grupę dostawców, w tym głównie producentów markowych.

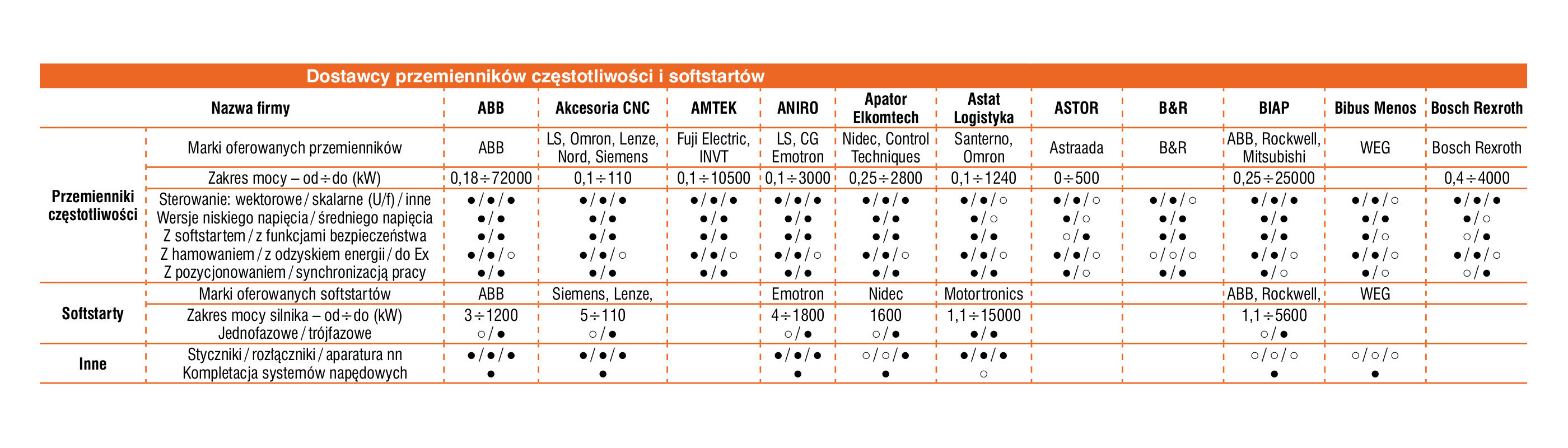

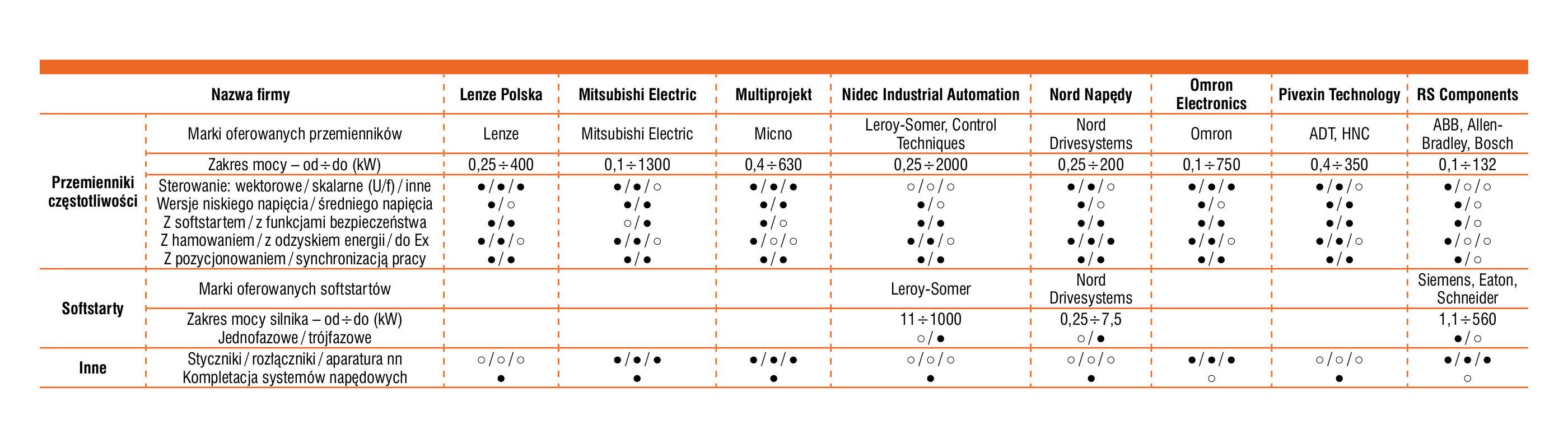

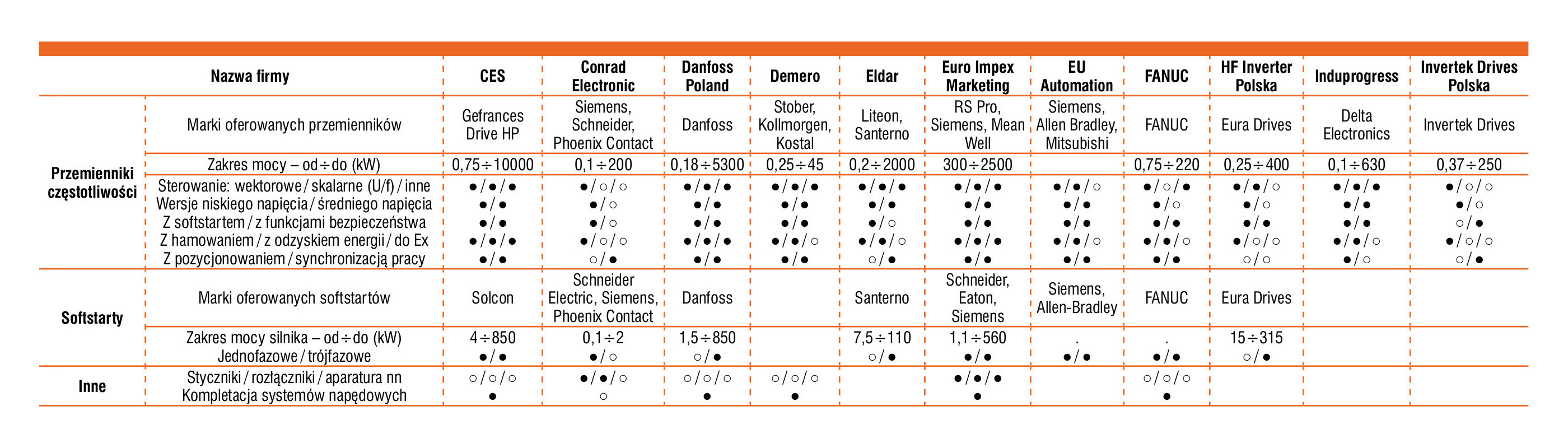

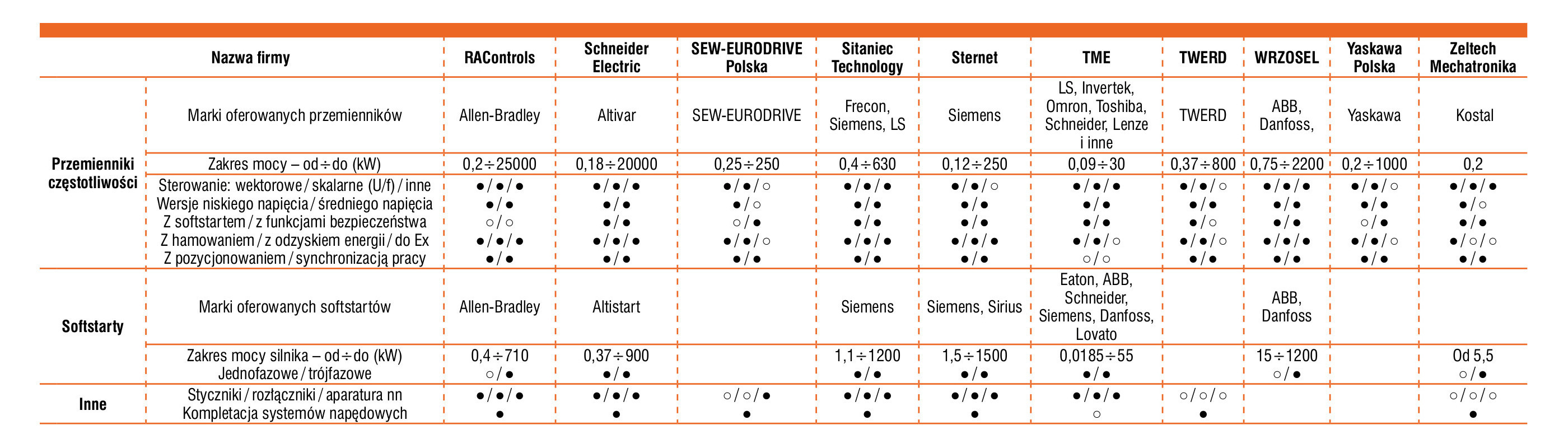

– zestawienie nie odzwierciedla udziału wymienionych firm w rynku

W zakresie przemienników częstotliwości niezmiennie najpopularniejszymi urządzeniami są te wytwarzane przez firmy europejskie. Liderem zaprezentowanego zestawienia jest duński Danfoss, w pierwszej trójce znalazły się też dwie firmy z obszaru niemieckojęzycznego – ABB oraz Siemens. Oferują one znacznie szerszy asortyment produktów automatyki i napędów, w tym również wersje średnionapięciowe. Kolejne miejsca należą m.in. do LS Industrial Systems, SEW- Eurodrive, Lenze, Schneider Electric, Eaton, Astraada, Yaskawa i Allen-Bradley (Rockwell Automation).

W przypadku marek silników elektrycznych można mówić o kilku wiodących firmach, które również popularne są na rynkach europejskich i globalnych. Specyfiką jest tu jednak rozpoznawalność polskich producentów, takich jak Besel, Celma, Indukta czy ATB Tamel. Trzy pierwsze marki należą do Grupy Cantoni Motor, z kolei ATB Tamel to obecnie własnościowo część holdingu Wolong Electric. Wymieniona grupa została ex aequo z Siemensem wytypowana jako lider omawianego zestawienia. Bardzo wysoko znalazły się też firmy Lenze, SEW- Eurodrive, ABB oraz Nord. Należy tu zaznaczyć, że podane informacje dotyczą rozpoznawalności omawianych firm, a nie ich udziałów rynkowych.

Łukasz Zadroż

|

Jakie są trendy i nowości?

Branża techniki napędowej żyje już od lat pewnymi stałymi trendami, które wynikają, z jednej strony, z konieczności odpowiedzi na potrzeby klientów, z drugiej zaś – z pojawiających się możliwości technicznych wynikających z innowacji w elektronice czy materiałoznawstwie. W przypadku napędów jednym z kluczowych obszarów zmian jest, zdaniem naszych respondentów, proces miniaturyzacji. Urządzenia napędowe stają się coraz mniejsze, przy czym oczywiście chodzi tu o zmniejszanie gabarytów przy zachowaniu stałej "gęstości mocy". Jest to o tyle istotne, że przemienniki są często montowane obok siebie, a możliwość pracy z silnikami z magnesami trwałymi jest już nawet w podstawowych wersjach napędów). Do tego dochodzi rozwój w zakresie możliwości komunikacji z użytkownikiem (np. różne wersje językowe) czy funkcje konfiguracji seryjnej urządzeń. Pojawia się tu również modułowość, która dotyczy możliwości stosowania różnych wersji np. interfejsów sieciowych czy innych podzespołów.

Często wskazywanym trendem dotyczącym technologii urządzeń napędowych był wzrost ich możliwości komunikacyjnych. Respondenci wymieniali tu m.in. możliwość komunikacji przez Ethernet i w innych standardach (np. IO-Link), a także wykorzystanie protokołów komunikacyjnych do obsługi IoT. Obecnie, w epoce Przemysłu 4.0, niewątpliwie transmisja danych z wykorzystaniem sieci wysokiego poziomu staje się czymś koniecznym, bowiem umożliwia łatwe włączanie napędów w większe systemy. Komunikacja taka pozwala też na zdalne sterowanie napędami, ich zdalny monitoring, a także zapewnianie informowania o ew. problemach (predykcja awarii). Dostawcy napędów coraz częściej rozbudowują je o możliwości komunikacji bezprzewodowej i sterowania z wykorzystaniem urządzeń mobilnych. Stosowane tu mogą być różne standardy, przy czym preferowana jest komunikacja na bliskie odległości – np. z wykorzystaniem interfejsów Bluetooth czy NFC.

Z napędami integrowane są też moduły logiczne, a nawet kompletne sterowniki PLC. Pozwala to na niezależną pracę przemienników w systemach rozproszonych i niewielkich maszynach. Istotną cechą nowoczesnych napędów są wreszcie zintegrowane funkcje bezpieczeństwa (bezpieczne wyłączanie momentu, bezpieczne zatrzymanie, kontrolowanie prędkości bezpiecznej i inne). Stosowanie tego typu rozwiązań, oprócz zapewniania bezpieczeństwa i zgodności z przepisami, pozwala uprościć konstrukcję całego systemu automatyzacji maszyny.

Podsumowując – można uznać, że o ile podstawowa funkcjonalność przemienników znacząco się nie zmienia, o tyle producenci kładą nacisk na zwiększanie funkcjonalności (uniwersalności), efektywności i ergonomii tych urządzeń. Zmiany te mają zaś charakter ewolucyjny.

Marek Bukieda

|

W zakresie trendów dotyczących silników elektrycznych listę odpowiedzi zdominowały wskazania związane z energooszczędnością. Jest ona osią rozwoju branży już od wielu lat, i ma to związek z potrzebami oszczędności energii elektrycznej oraz realizacją wymogów związanych z ekoprojektem silników elektrycznych. Na ten temat pisaliśmy w analizach w IRA już wielokrotnie, szczególnie gdy wchodziły w życie kolejne przepisy dotyczące klas sprawności. Dzisiaj, zgodnie z komentarzami respondentów, silniki klasy IE2 oraz IE3 (a czasami nawet IE4) to już wyroby standardowe. Pojawiło się natomiast kilka komentarzy dotyczących dalszego zwiększania energooszczędności – w kierunku silników z magnesami trwałymi klasy IE5. Sumarycznie zaś wskazania związane z oszczędnością energii obejmowały ponad 80% odpowiedzi, kolejne pozycje listy zajęły zaś m.in.: miniaturyzacja, decentralizacja oraz możliwości integracji z falownikami.