Roboty przemysłowe i współpracujące

Rynek robotyki przemysłowej od wielu lat odnotowywał rekordowe wzrosty wartości i wolumenu dostarczanych maszyn. W 2019 roku liczba sprzedanych robotów jednak spadła o 12% rok do roku, do około 373 tys. sztuk, na skutek m.in. perturbacji w branży motoryzacyjnej oraz elektronicznej. Rosło natomiast wykorzystanie cobotów. Chociaż maszyny te dekadę temu praktycznie nie istniały, dzisiaj roboty współpracujące stanowią częsty element krajobrazu przemysłowego. Zapewniają one możliwość pracy z ludźmi "ramię w ramię", zmieniając zastosowania robotyki oraz jej postrzeganie przez opinię publiczną. W analizie omawiamy obydwie grupy maszyn i powiązane z nimi branże.

Charakterystyka rynku krajowego

Polski przemysł ma charakter wysoce zróżnicowany, jeżeli chodzi o liczbę i różnorodność branż, przez co również w przypadku robotyzacji mamy do czynienia z praktycznie całym spektrum możliwych zastosowań tych maszyn. Oczywiście skala robotyzacji jest w różnych sektorach oraz aplikacjach różna. W przypadku paletyzacji zastosowany może być jeden robot z osprzętem, zaś w zakładzie motoryzacyjnym linia do spawania i zgrzewania karoserii obejmuje typowo kilkadziesiąt lub więcej robotów. Ostatni z rodzajów aplikacji, tj. związany z produkcją w szeroko rozumianym sektorze automotive, jest dla rynku robotyki kluczowy od momentu jego powstania. Z kolei w ostatnich kilku, kilkunastu latach obserwować można było coraz większy popyt ze strony klientów z tzw. obszaru general industry. Dotyczy to ogółu zastosowań związanych z produkcją, wytwarzaniem towarów i manipulowania nimi – np. w sektorze metalowym, produkcji tworzyw sztucznych oraz spożywczym.

Zdaniem krajowych respondentów najczęstsze zastosowania robotów dotyczą obecnie przenoszenia i paletyzacji, pakowania i montażu, zaś w dalszej kolejności – obsługi gniazd produkcyjnych oraz spawania i zgrzewania. Zmianę wprowadza popularyzacja robotów współpracujących, które rozszerzają możliwości robotyzacji w obszarach związanych z montażem, manipulowaniem elementami, obsługą maszyn, klejeniem, itd. Dodatkowo lista zastosowań robotów jest o wiele dłuższa i wykracza coraz bardziej poza typowy przemysł produkcyjny.

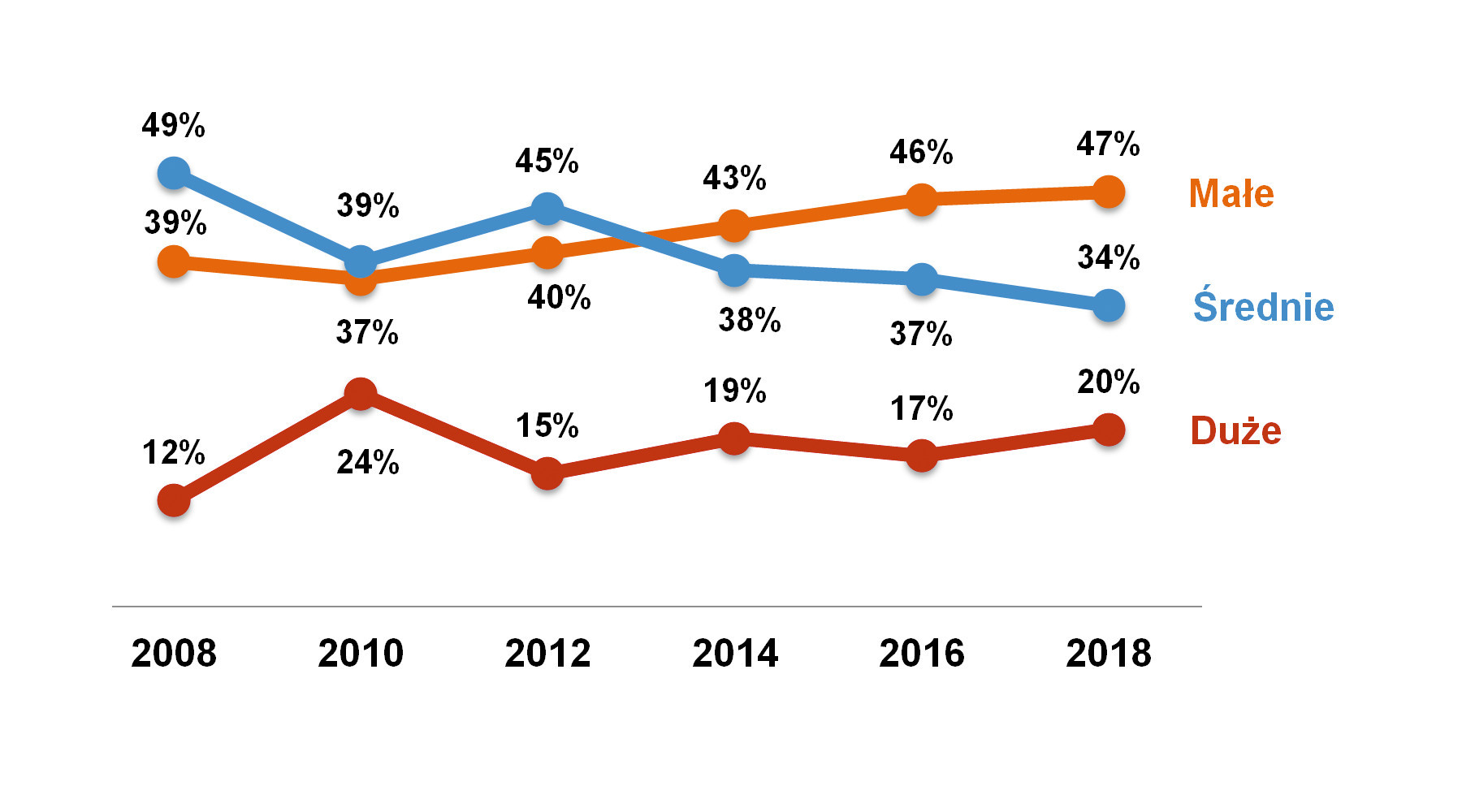

Różnorodność aplikacji sprawia, że wykorzystywane są w nich praktycznie wszystkie typy robotów pod względem rodzaju kinematyki i nośności. O ostatnią z cech zapytaliśmy respondentów i mamy tu obecnie do czynienia głównie ze sprzedażą jednostek mniejszych (47%), a następnie średnich (34%), a więc o udźwigu od kilku do kilkudziesięciu kilogramów. Udział tych dwóch grup w całości krajowego rynku w bieżącej dekadzie zmieniał się, przy czym ogólną tendencją było przesuwanie się w stronę robotów o mniejszych gabarytach i nośności. Jeżeli zaś chodzi o jednostki największe, które wykorzystywane są m.in. w paletyzacji, manipulowaniu dużymi elementami, a także w procesach wytwórczych w motoryzacji, ich udział w sprzedaży jest dosyć stały – zdaniem dostawców typowo co piąty sprzedawany robot jest właśnie tego typu.

"Jakie są najważniejsze powody, które przekonują Państwa klientów do wdrożenia robotów przemysłowych?" – na tak postawione pytanie dostawcy robotów praktycznie jednym głosem zazwyczaj odpowiadali: możliwość zapewniania jakości oraz zwiększania wydajności produkcji. W przypadku pierwszego z czynników mowa nie tylko o "wysokiej jakości" czy o "precyzyjnej produkcji", ale też o jakości niezmiennej w czasie i niezależnej od samych pracowników. Jeżeli zaś chodzi o wydajność, to dotyczy ona zwiększania szybkości produkcji, jej elastyczności oraz zmniejszania kosztów bieżących. Roboty odciążają też personel od prac monotonnych i uciążliwych, co w efekcie przekłada się na ogólny wzrost wydajności produkcji. Motywacją do wdrożeń może być też podpatrzenie danego rozwiązania u innego, często konkurencyjnego producenta, który w podobnej aplikacji już wykorzystuje roboty.

Mateusz Amroziński

|

Chociaż powyższych wskazań pojawiło się w ankietach sporo, statystycznie najczęstszymi były te dotyczące możliwości rozwiązania problemów kadrowych w firmach produkcyjnych. Respondenci stwierdzali wprost: "brakuje pracowników, w tym tych wykwalifikowanych", "mamy dzisiaj do czynienia z rynkiem pracownika", "automatyzacja i robotyzacja stają się nie tylko okazją [do zwiększania jakości], ale koniecznością". O braku pracowników i problemach na rynku mówiła ponad połowa respondentów i jest to największa zmiana w kontekście wyników wszystkich publikowanych dotychczas analiz.

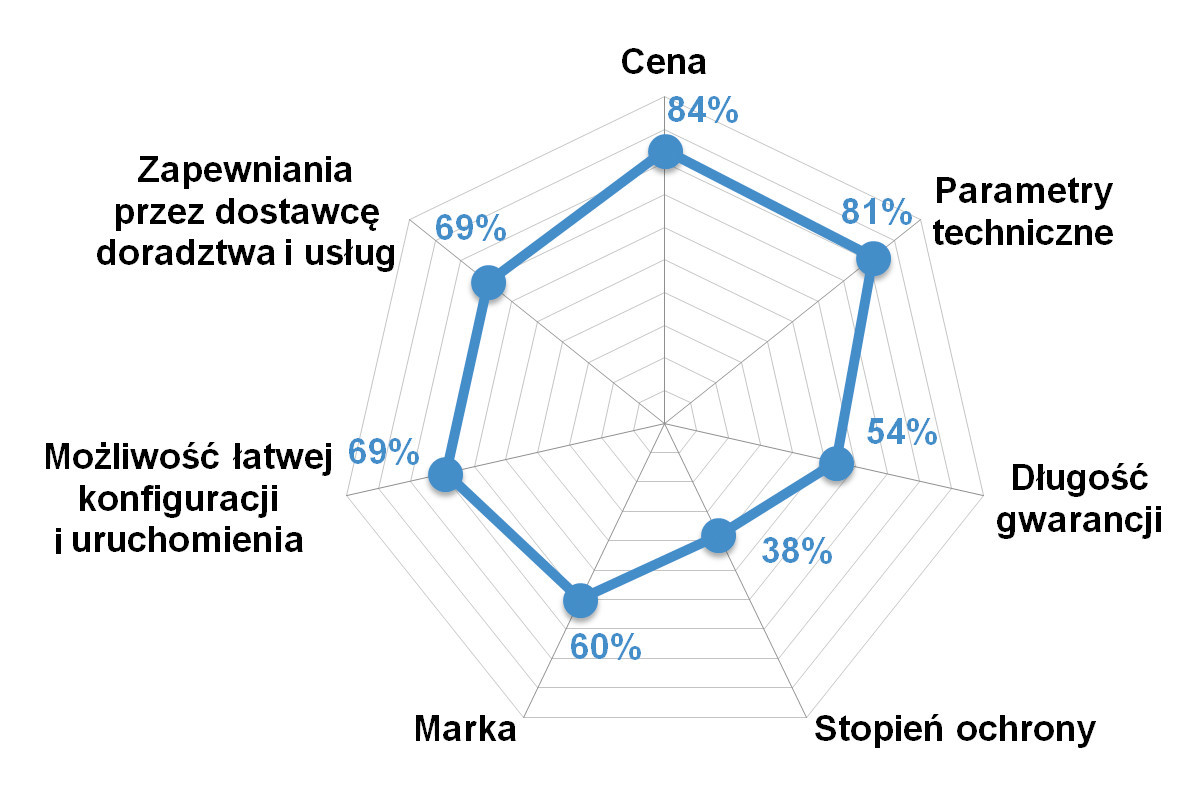

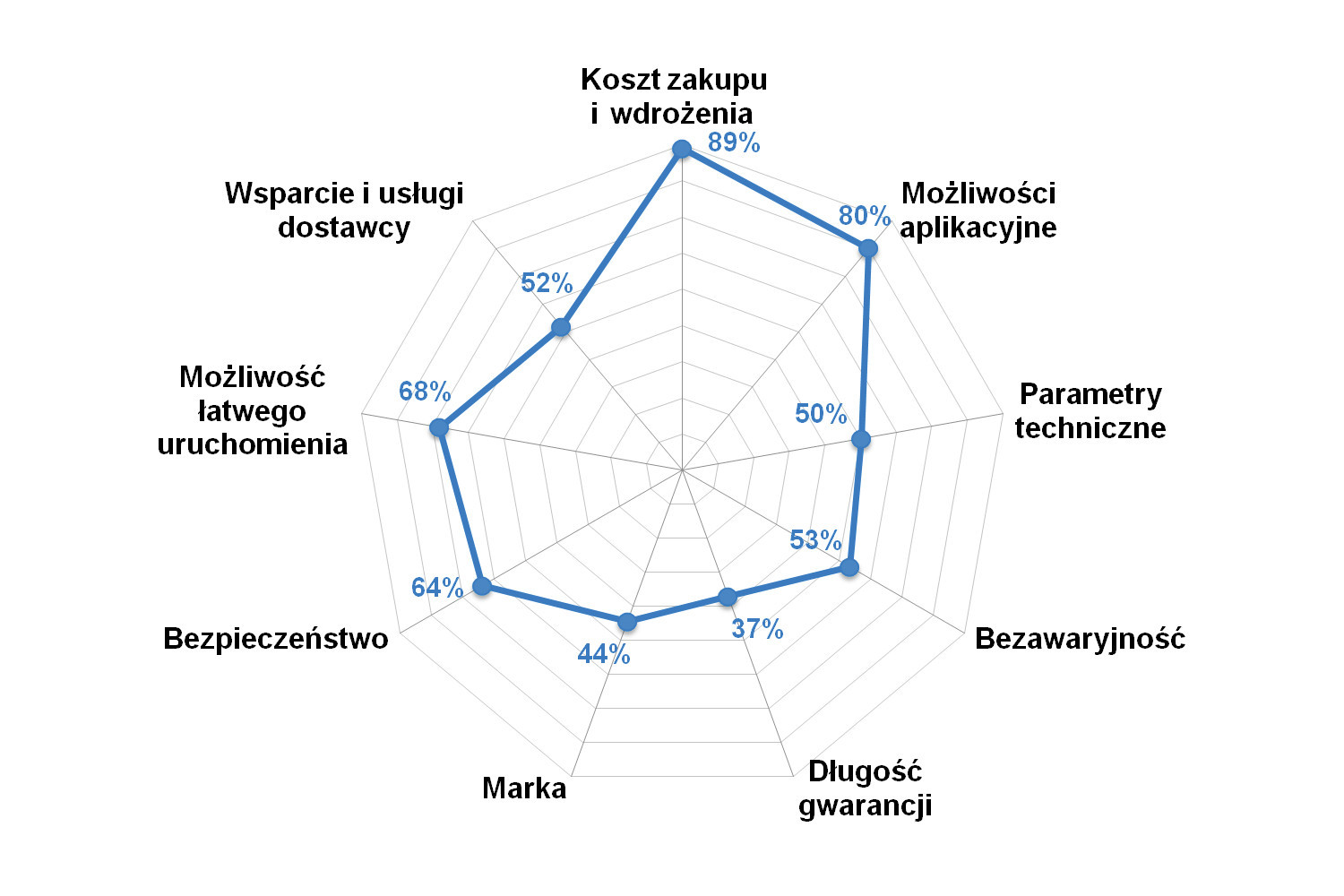

Warto tutaj przedstawić jeszcze jedną statystykę, która dotyczy najważniejszych dla polskich odbiorców cech robotów. Respondenci, zapytani o uszeregowanie elementów niedługiej listy, na początku najczęściej umieszczali cenę (zakupu robota i wykonania aplikacji zrobotyzowanej) oraz parametry techniczne. Kolejne miejsca zajęły czynniki takie jak: doradztwo zapewniane przez dostawcę, łatwość konfiguracji i uruchomienia oraz długość gwarancji. Są to odpowiedzi zbieżne z tymi z poprzednich analiz, przy czym dawniej lista była krótsza, bowiem nie pytaliśmy o wsparcie i uruchomienie.

Na koniec jeszcze kilka słów o rynku oraz o możliwym scenariuszu na przyszłość. Pod względem zastosowań największym globalnie odbiorcą robotów przemysłowych pozostaje motoryzacja, gdzie trafia około 150 tys. robotów rocznie. Z kolei jednym z najszybciej rozwijających się sektorów jest przemysł metalowy, kolejne miejsca zajmują sektory elektryczny i elektroniczny oraz przemysł spożywczy. W Polsce mamy do czynienia ze wspomnianym wcześniej dużym zróżnicowaniem odbiorców robotów, a także latami niezłego rozwoju branży General Industry. Ta ostatnia, w tym w szczególności sektory: spożywczy, metalowy i przetwórstwa spożywczego, będzie w przyszłości również wysoce istotna dla dostawców robotyki przemysłowej. Po roboty coraz częściej sięgają nie tylko firmy największe, ale też te z sektora MŚP, co sprzyja ogólnej popularyzacji tych maszyn. Najważniejszą jednak zmianą dotyczącą prognoz dla rynku krajowego jest w przypadku omawianej statystyki powrót motoryzacji na pozycję lidera. Respondenci zwracali też uwagę na przemysł elektroniczny, którego popularność w kontekście robotyzacji w ostatnich latach rosła. Pozostaje również dodać, że liczba wdrożeń systemów automatyki i robotyki jest zawsze pochodną koniunktury w gospodarce – i to od niej, oraz tego, jak zmieniały się będą wymogi odbiorców krajowych i zagranicznych, w praktyce zależał będzie popyt na roboty, manipulatory oraz kompletne systemy zrobotyzowane.

Tomasz Nowak

|

Roboty współpracujące

przez dostawców i integratorów robotów

Odrębną grupę produktów, które szybko się popularyzują, stanowią roboty współpracujące. Są one typowo wykorzystywane w dwóch scenariuszach aplikacyjnych: współpracy pracownika i maszyny, gdzie dzielą się obowiązkami w ramach jednego zadania, oraz w wykonywaniu przez nich oddzielnych czynności, przy czym osoba i robot znajdują się w bezpośrednim sąsiedztwie. W obydwu przypadkach coboty wykonują zadania takie jak przykładowo podnoszenie i przenoszenie elementów, pakowanie, montaż, nakładanie kleju oraz wiele innych. Są to czynności powtarzalne i z perspektywy człowieka mało atrakcyjne. Mówi się, że roboty współpracujące uwalniają pracowników do bardziej kreatywnych zadań – i jest w tym dużo prawdy.

Jakie są najczęstsze role cobotów w polskich zakładach? Statystyka obejmuje kilkanaście typowych aplikacji, przy czym kluczowymi są te związane z manipulowaniem elementami (pick & place), montażem, pakowaniem, zaś w dalszej kolejności: tzw. machine tending (obsługą maszyn, podawaniem i odbieraniem detali do obróbki), paletyzacją oraz manipulowaniem delikatnymi / małymi komponentami (np. elektronicznymi). Wielkości i ciężary elementów są tu istotne, bowiem udźwig typowych robotów współpracujących to kilka kilogramów. Dodatkowo niewielkie prędkości ruchu wprost implikują zastosowania tych maszyn. Czasami coboty pracują wspólnie – np. jako dwa ramiona, aczkolwiek popularniejsza jest ich integracja z maszynami obróbczymi czy po prostu współpraca z ludźmi.

Pytając o zastosowania cobotów, dodaliśmy pytanie uzupełniające, które brzmiało "w jakich aplikacjach współpraca robotów z ludźmi lub wykorzystanie cobotów zamiast pracowników jest najefektywniejsza?". W tym przypadku na czele zestawienia znalazły się: montaż oraz pakowanie, za nimi były machine tending, pozostałe zastosowania pick & place oraz paletyzacja. Są to aplikacje, gdzie pracownicy wykonują monotonne, żmudne lub też nieergonomiczne czynności. Jeden z respondentów wręcz przyznał, że cobot może zastąpić człowieka "w każdych warunkach pozwalających na wyeliminowanie człowieka wykonującego powtarzalną, prostą czynność" – i trudno się z tym nie zgodzić, bowiem do tego właśnie stworzone zostały roboty współpracujące.

Stefan Życzkowski

|

Szacowanie wartości rynku cobotów jest trudne, bowiem branża ta rozwija się, zaś organizacja IFR przez lata badała jedynie obszar związany z tradycyjna robotyką przemysłową. Stąd też szacunki, którymi dotychczas dysponowaliśmy, wynikały z danych podawanych przez producentów cobotów – ale ponownie nie dla naszego rynku, a globalnie. Do tego były to wskazania bardzo ogólne – np. mówiące o "kilkukrotnym wzroście wolumenu produkcyjnego" w ostatnich latach.

W 2019 roku przeprowadziliśmy badanie tej branży, które traktować można jako pierwsze oszacowanie tego rynku w Polsce. Przedstawiamy je z zastrzeżeniem, że są to oceny sumarycznie nieco ponad dwudziestu respondentów i nie jest uprawniona ich generalizacja statystyczna. Wielkość krajowego rynku cobotów szacowana była na 150‒220 sztuk rocznie, przy czym zakres podawanych przez respondentów wartości wynosił od kilkudziesięciu do kilkuset. Jeżeli chodzi o szacowane tempa wzrostu branży, to oceny respondentów wynosiły od 20% do 32%. Jak widać, są to wartości spore, co potwierdza perspektywiczność branży. Stąd również zainteresowanie nimi coraz większej liczby producentów krajowych i zagranicznych, jak też firm dystrybucyjnych oraz zajmujących się integracją systemów.

Branża cobotów w przyszłości

Globalna branża cobotów rozwija się o wiele szybciej niż rynek tradycyjnych robotów przemysłowych i w kolejnych latach owa dynamika powinna być utrzymana. Istnieje szereg bieżących i potencjalnych zastosowań robotów współpracujących, szczególnie w krajach rozwiniętych, które borykają się z problemami z siłą roboczą, przez co perspektywy dla cobotyki są obiecujące.

W Polsce branżą najczęściej typowaną jako główny odbiorca robotów współpracujących w przyszłości jest motoryzacja. Sektor ten cechuje duża skłonność do wdrażania innowacji w obszarze procesów technologicznych, w porównaniu z innymi branżami przemysłowymi, również liczba wykonywanych w nim operacji manualnych jest znacząca (dotyczy głównie poddostawców i producentów komponentów). Kolejne dwa ważne rynki to: sektor produkcji elektroniki oraz branża spożywcza (każdy z nich otrzymał o połowę mniej głosów niż motoryzacja). Respondenci wskazywali też istotność sektora tzw. General Industry, metalowego, farmaceutycznego i AGD. Grupa potencjalnych odbiorców robotów współpracujących tworzy tzw. długi ogon, który obejmuje wiele specyficznych branż i zastosowań, w tym nie tylko w przemyśle. I tak też należy o omawianym rynku myśleć, stawiając w centrum uniwersalność aplikacyjną samych cobotów.

Krzysztof Hajzyk

|

Rozważając perspektywy dla branży, zwracamy szczególną uwagę na komentarz Stefana Życzkowskiego. Prezes firmy ASTOR jest orędownikiem robotyzacji (tradycyjnej), ale nie podziela poglądu, jakoby coboty były ekonomicznie opłacalne w polskim przemyśle. Komentarza w podobnym tonie udziela przedstawiciel firmy Renex. Wskazujemy te dwie wypowiedzi, gdyż pozostają one w kontrze do poglądów "mainstreamowych", które promują dostawcy cobotów.

Na koniec jeszcze spojrzenie na rynek w wymiarze globalnym. BIS Research Analysis w raporcie "Global Collaborative Industrial Robot Market") ocenia, że w 2017 roku wartość sektora cobotów wyniosła 420 mln dolarów, co stanowiło około 2,5% całego rynku robotów (odnosząc to do wartości podawanych przez IFR). Firma prognozowała również, że średnioroczne tempo wzrostu (CAGR) globalnej branży cobotów będzie znacznie większe, niż dla całego sektora robotyki przemysłowej i w latach 2018‒2025 wyniesie 47%. Skutkiem tego na koniec wymienionego okresu branża ma być warta 9 mld dolarów. Prognoza Loup Ventures na ten sam rok wynosi z kolei… 34 mld dolarów. Zdaniem analityków firmy maszyny współpracujące mają wtedy stanowić aż 1/3 wszystkich dostarczanych na rynek robotów. Z kolei Robotics Industries Association (RIA) ocenia, że do 2025 roku sprzedaż cobotów wzrośnie dziesięciokrotnie (w stosunku do stanu z 2018 roku) i będzie stanowiła 34% sprzedaży wszystkich robotów przemysłowych.

O ile do powyższych prognoz warto podchodzić z dystansem, o tyle na pewno można zgodzić się co do jednego – rynek rozwija się, a wraz z tym obserwować będziemy spadki cen jednostkowych robotów. W efekcie zapewni to dalsze zwiększanie się ich dostępności i popularyzację w różnych sektorach związanych z produkcją, a także tych poza przemysłem.