Przemysłowe stanowiska pracy i cleanroomy

Od stanu zdrowia pracowników oraz ich nastawienia do wykonywanych zadań zależy wydajność i jakość ich pracy. Na to z kolei ma wpływ komfort oraz bezpieczeństwo na stanowisku, ważna jest też organizacja zadań. W analizie przedstawiamy skrótowo informacje dotyczące ergonomii wraz z przeglądem komponentów stanowisk pracy w przemyśle, które pozwalają na spełnienie tego warunku. Jako rozszerzenie omawiamy tematy dotyczące pomieszczeń czystych.

Aby uniknąć dyskomfortu i zapobiec pogarszaniu się stanu zdrowia personelu, projekt stanowiska powinien w jednakowym stopniu uwzględniać potrzeby pracownika i wymagania produktu i/albo wykonywanych czynności. Przykładowo na stanowisku montażowym trzeba ustalić, jakie minimalne wymiary powinien mieć stół roboczy, uwarunkowane rozmiarami obrabianego przedmiotu i jaki będzie najefektywniejszy sposób dostarczania materiałów lub podzespołów. Następnie uwaga projektantów koncentruje się na pracowniku. Ich zadaniem jest m.in. ocena wysiłku, jakiego wymaga dane zadanie – może się przykładowo okazać, że ze względu na to, w jakim stopniu fizycznie obciąża personel, bezpieczniejsza będzie jego automatyzacja, częściowa albo całkowita. Pod uwagę trzeba także wziąć to, kto będzie w danym miejscu pracował – inne wymagania mają osoby w pełni sprawne, a inne osoby o różnym stopniu niepełnosprawności. Ważne są oprócz tego inne cechy personelu, jak na przykład wzrost i płeć. Jednocześnie trzeba dołożyć starań, aby czystanowisko było na tyle, na ile to możliwe uniwersalne, tak by, jeśli korzysta się z niego w pracy zmianowej, dobrze służyło wszystkim.

Informacje na temat zasad ergonomii, w tym organizacji stanowisk pracy, doboru wysokości stołu czy podziału blatu na strefy znaleźć można w znajdującym się w APA artykule "Przemysłowe stanowiska pracy" (publikacja również na stronie www.automatykaB2B.pl). Poniżej przedstawiamy natomiast powiązane z tym informacje dotyczące ergonomicznego wyposażenia stanowisk pracy.

Jerzy Kustra

|

Wyposażenie stanowisk pracy

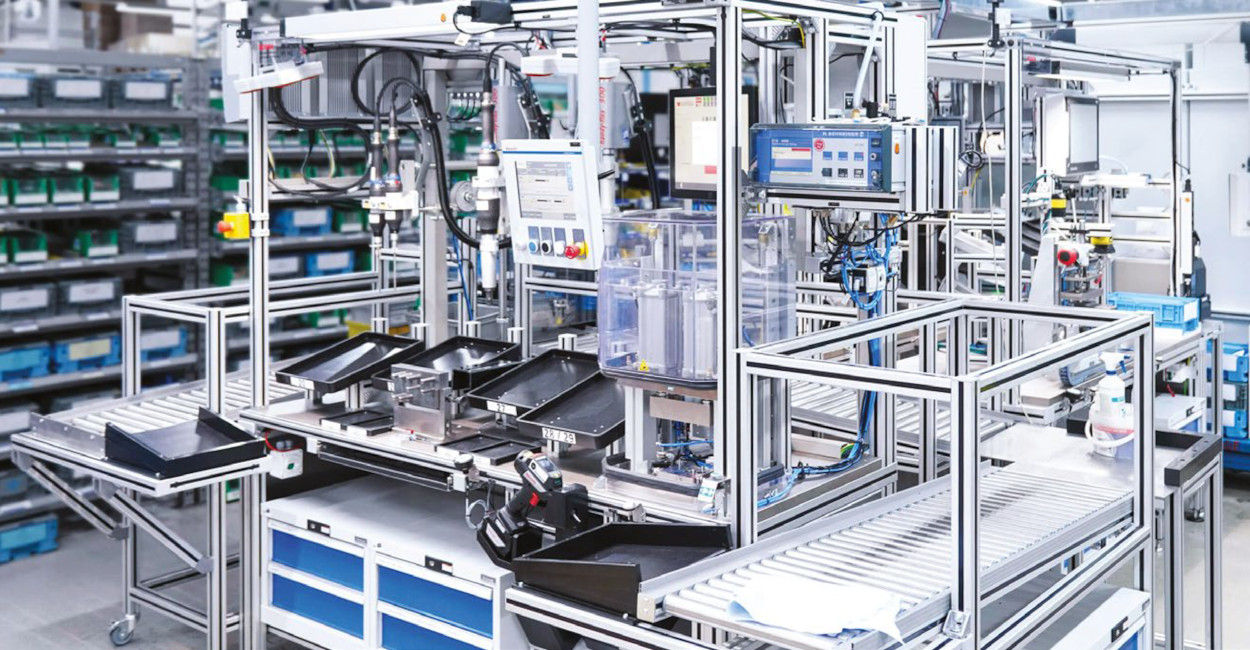

Wychodząc naprzeciw potrzebom projektantów stanowisk pracy w przemyśle, dostawcy ich wyposażenia poszerzają swój asortyment o odpowiednie do tego celu rozwiązania. Przykładem są zestawy pasujących do siebie komponentów, w różnych wersjach, z których można skompletować m.in. stoły robocze oraz regały. Taka modułowość ma liczne zalety. Przede wszystkim zapewnia dowolność w łączeniu różnych części. To z kolei pozwala dostosować się do specyficznych wymagań procesu produkcyjnego, który będzie realizowany na stanowisku, jak i nietypowych potrzeb pracowników, a przy tym równocześnie zapewnić zgodność z ogólnymi zasadami bezpiecznej oraz komfortowej pracy. Oprócz tego w przyszłości łatwiej będzie takie stanowisko przeorganizować lub rozbudować stosownie do bieżących potrzeb.

Ważną cechą stołów roboczych jest możliwość regulacji ich wysokości. Realizuje się ją na różne sposoby. Przykład to mechanizm łańcuchowy z przekładnią podnoszący blat, którego wysokość ustawia się, używając korby. W takich meblach często osłona mechanizmu podnoszącego, po podniesieniu blatu, wykorzystana może być jako półka. Wyposaża się je poza tym w siłowniki umożliwiające płynną regulację wysokości. Oprócz tego czasem dostępne są przyciski i w pamięci można zapisać ustawienia dla wybranych wysokości, co pozwala na szybką reorganizację stanowiska. Aby zapobiec kolizjom elementów ruchomych, wyposaża się je w czujniki nacisku – w razie kontaktu z przeszkodą cofają one dany moduł i go zatrzymują.

W przypadku gdy wysokość stołu roboczego nie jest regulowana, można uzupełnić stanowisko o podest dla niższych pracowników albo platformę, na której będzie można ustawiać stół z myślą o osobach wysokich. Dodatkowe elementy są dostępne w różnych wersjach. Przykładowo blaty są przystosowane do różnych obciążeń, zaś te wzmocnione może charakteryzować: podwyższona odporność na ścieranie, uderzenia, zarysowania, środki chemiczne (rozpuszczalniki, kwasy, oleje) czy krótkotrwały kontakt z obiektami o podwyższonej temperaturze.

Wysoka czystość oraz pomieszczenia cleanroom

Wysokie standardy higieniczne muszą być przestrzegane m.in. w branży spożywczej, farmaceutycznej oraz półprzewodnikowej, a także w wielu innych gałęziach przemysłu – nawet takich jak motoryzacja. Obejmuje to stosowanie stacji mycia i dezynfekcji, wykorzystanie przez personel odzieży ochronnej oraz użycie odpowiedniego wyposażenia i sprzętu. Do tego dochodzą liczne procedury – zarówno standaryzowane, takie jak HACCP czy GMP/GHP, jak też związane z pracą w pomieszczeniach czystych. O zagadnieniach tych pisaliśmy w dodatku do zeszłorocznych analiz publikowanych w IRA 2022, poniżej przedstawiamy skrótowo dodatkowe informacje dotyczące pomieszczeń cleanroom. Pomieszczenia czyste i ich konstrukcjaCleanroomy, czyli strefy czyste, definiuje się jako pomieszczenia albo przestrzenie, w których poziom zanieczyszczeń mieści się w określonym, niskim przedziale. Stan ten osiąga się oraz utrzymuje dzięki ich konstrukcji, materiałom, organizacji przestrzeni, zasadom użytkowania, warunkom środowiskowym (temperaturze, wilgotności, przepływowi powietrza i ciśnieniu), minimalizującym wprowadzanie, generowanie i zatrzymywanie się cząstek zanieczyszczeń wewnątrz cleanroomu. Do kategorii stref czystych zaliczane są pomieszczenia o różnych rozmiarach, zarówno całe hale produkcyjne, pojedyncze sale, jak i mobilne konstrukcje pozwalające wydzielić strefę czystą w obrębie pomieszczenia, a nawet oddzielne sterylne stanowiska pracy w postaci obudowanego stołu. Cleanroomy są klasyfikowane według zaleceń ISO (PN EN-ISO 14644-1:2016-03). Zadaniem projektantów stref czystych jest eliminowanie zanieczyszczeń z różnych źródeł. Jednym z nich jest budynek, a dokładniej elementy konstrukcyjne (ściany, podłogi, sufity). Decydujące znaczenie mają w tym przypadku materiały, z których je wykonano i te, którymi zostały pokryte. W zakresie materiałów wykonania korzysta się z różnych rozwiązań. Popularne są m.in. modułowe systemy ścienne wykorzystujące panele z powlekanej stali lub aluminiowe, spotykane są też ściany betonowe odpowiednio wykończone. Czystość powietrza w cleanroomach zapewnia jego filtracja i wymiana. Pod wieloma względami rozwiązania stosowane w tym zakresie różnią się od tych w "zwykłej" klimatyzacji. Przykładowo strefy czyste wyróżnia większe zapotrzebowanie na powietrze – typowo konwencjonalne systemy klimatyzacji wymagają około 4 do 8 wymian powietrza na godzinę, podczas gdy pomieszczenia czyste od 20 do 90 takich cykli. Wymagana częstość wymiany powietrza zależy od klasy czystości strefy oraz natężenia operacji, które będą w niej wykonywane. Kolejną charakterystyczną cechą jest sposób przepływu powietrza oraz jego filtracja. Skuteczną filtrację powietrza w strefach czystych zapewniają filtry HEPA (High Efficiency Particulate Air filter). Oczyszczanie jest zazwyczaj kilkustopniowe. Powietrze wlotowe jest wówczas filtrowane najpierw przez filtr wstępny o niskiej skuteczności, przykładowo 30%, następnie filtr pośredni (skuteczny na przykład w 60%), a ostatecznie przez filtr końcowy typu HEPA. Skuteczność filtracji tym ostatnim sięga 99%. Warto dodać, że pomiędzy sąsiadującymi ze sobą pomieszczeniami "zwykłymi" a strefami czystymi należy utrzymywać różnicę ciśnień – w cleanroomie w takim układzie ciśnienie powinno być zawsze wyższe, żeby zapobiec przenikaniu zanieczyszczeń przez nieszczelności oraz podczas otwierania i zamykania drzwi. Zalecana minimalna różnica między czystym obszarem a sąsiednią "nieczystą" strefą powinna wynosić kilkanaście Pa. Gdy kilka pomieszczeń czystych o różnych poziomach czystości jest połączonych w jeden kompleks, należy zachować hierarchię stopni czystości. Zalecana minimalna różnica ciśnień w takim wypadku między czystymi strefami wynosi kilka Pa. Czasami, ze względu na specyfikę procesów, konieczne może się jednak okazać utrzymanie w cleanroomie podciśnienia w stosunku do otoczenia. W takim przypadku praktykuje się konstrukcje pomieszczenia w pomieszczeniu, aby jednocześnie utrzymać podciśnienie względem otoczenia i spełnić wymóg nadciśnienia dla utrzymania sterylności. Personel oraz roboty w cleanroomachŹródłami zanieczyszczeń w cleanroomach są również: wyposażenie produkcyjne, produkt oraz personel. Te pierwsze generują cząstki przede wszystkim w wyniku tarcia, wibracji i generalnie zużywania się komponentów. Ich źródłem są też smary. Ilość zanieczyszczeń generowanych przez produkt zależy od jego specyfiki. Zdecydowanie największym źródłem niepożądanych cząstek jest jednak personel. Przykładowo w ciągu minuty typowo ludzie wprowadzają do otoczenia 100 tysięcy cząstek większych niż 0,3 mikrometra pozostając w bezruchu (siedząc, stojąc), chodząc, w zależności od szybkości – od setek tysięcy do dziesiątków milionów, a w przypadku jeszcze gwałtowniejszych ruchów – nawet setki milionów takich drobin. Aby zmniejszyć te ilości, personel cleanroomów zobowiązany jest nosić specjalne ubrania, które zakłada w przedsionku, z którego do strefy czystej przechodzi przez śluzę powietrzną wyposażoną często w prysznic powietrzny. Rękawiczki, maski na twarz, nakrycia głowy są standardem w prawie każdym pomieszczeniu czystym. Używane są również fartuchy, zaś w cleanroomach o najwyższej klasie – kombinezony. Pracownicy są też zobowiązani do przestrzegania szeregu zasad i wytycznych.

W cleanroomach pracują również roboty przemysłowe. Poza tym, że do instalowania ich tam skłaniają te same zalety w porównaniu z ludźmi, dzięki którym generalnie upowszechniają się w przemyśle (większa szybkość, precyzja, udźwig, wytrzymałość, ciągła praca bez przerw i zwolnień), generują one także nieporównywalnie mniej cząstek zanieczyszczeń. Nie można tego oczywiście całkowicie wyeliminować, ponieważ wszelkie elementy ruchome na skutek tarcia w jakimś stopniu pylą, jeżeli nie zostaną zastosowane specjalne rozwiązania konstrukcyjne. Takie wprowadza się w robotach do cleanroomów certyfikowanych do użytku w pomieszczeniach danej klasy. Przykłady to: niepylące materiały konstrukcyjne, jak również smary o niskiej lotności albo suche, w których nie występuje problem z odgazowywaniem. Oprócz wyboru robota o odpowiednim stopniu czystości wyzwaniem jest jego transport i instalacja w pomieszczeniu czystym. W tym zakresie obowiązują rygorystyczne zasady, którym celem jest zminimalizowanie prawdopodobieństwa przypadkowego wprowadzenia cząstek zanieczyszczeń – przykładem jest wielokrotne czyszczenie wielowarstwowego opakowania, w które jest owijany robot, zdejmowanego dopiero na miejscu. Ważny jest również sposób montażu – przykładowo ramię robota warto montować pod produktem, żeby ewentualne cząstki na niego nie spadały. |

Dostawki są również budowane z profili metalowych. Na tego rodzaju nadbudówkach można mocować narzędzia, oświetlenie czy półki materiałowe. Półki materiałowe zapewniające ergonomiczny dostęp do przedmiotów (podzespołów, narzędzi) mogą być mocowane na różnych wysokościach, w różnych odstępach, z różnych nachyleniem. Są również dostępne w wersjach wzmocnionych, na przykład w wykonaniu z aluminium, które można obciążyć cięższym ładunkiem oraz z dodatkowymi elementami pomocniczymi do dokowania, które ułatwiają załadunek i wyjmowanie materiałów. Ważnym komponentem stanowisk roboczych są pojemniki wykorzystywane do przechowywania zwykle małych części, takich jak nakrętki czy śruby. W przypadku gdy przedmioty poddawane obróbce albo materiały dużo ważą, warto rozważyć uzupełnienie stanowiska o podnośnik, który odciąży pracownika w zakresie podnoszenia, a potem odkładania ciężarów. Takie urządzenie znacznie też przyspiesza te zadania. Do kolejnych komponentów stosowanych w wyposażeniu stanowisk pracy należą maty zmniejszające nacisk wywierany przez twarde podłoże na stopy, a także tabliczki informacyjne – na przykład z instrukcjami montażowymi czy dotyczącymi bezpieczeństwa pracy.

Julia KustraCleanproject

Meble występują w każdym sektorze przemysłu i jest to grupa produktów bardzo zróżnicowana. W ofercie mamy np. meble do przemysłu elektronicznego w wykonaniu ESD, bardzo specjalistyczne meble do pomieszczeń cleanroom wykonane ze stali nierdzewnej o nietypowym stopie, meble do laboratoriów, dygestoria i szereg innych rozwiązań. Niezwykle ważną cechą części oferowanych mebli jest modułowość. Dotyczy to przede wszystkim mebli antystatycznych dla branż takich jak: elektroniczna czy motoryzacyjna, gdzie konstruujemy magazyny, linie produkcyjne i stanowiska pracy do procesów cechujących się zmiennością. Wraz z modułowością pojawia się szeroki wybór akcesoriów i osprzętu, tak aby stanowiska były kompletne. Jesteśmy w stanie skonfigurować praktycznie dowolnie stanowiska pracy, rozwiązania magazynowe i linie produkcyjne. Tego oczekuje znaczna grupa klientów. Dodatkowo dla odbiorców z branż farmaceutycznej, spożywczej czy kosmetycznej istotne są certyfikacje, profesjonalne montaże, a produkty bardzo często są indywidualnie projektowane. I tu modułowość – o ile w ogóle jest możliwa – na pewno nie jest stawiana na pierwszym miejscu.

Z naszej perspektywy modułowość czy ergonomia nie są już cechami produktów, które mogą być szczególnie akcentowane. Są po prostu standardem. Dostawcy, z którymi projektujemy, dostarczamy i instalujemy meble, to firmy, które mają od 30 do 130 lat doświadczeń i nie ma tu już miejsca na potężne innowacje np. w zakresie ergonomii. Owszem, oferta cały czas jest rozwijana, pojawiają się nowe materiały i konstrukcje, ale ogólnie firmy te doszły już do perfekcji w produkcji. Stąd też, nawet wybierając produkty mniej zaawansowane, klienci otrzymują rozwiązania bardzo trwałe, ergonomiczne i spełniające ich potrzeby. Dzisiaj odbiorcy oczekują kompleksowości, doradztwa, szybkiej dostawy oraz certyfikacji, a także montażu. Dlatego dajemy im nie tylko produkt, ale całościową usługę: doradcy dobierają rozwiązania do procesu, konstruktorzy opracowują produkt (o ile nie jest standardowy), architekci umieszczają meble, magazyny i np. linie transportowe na rzutach obiektu, branżowcy sprawdzają zgodność z przepisami BHP, ppoż., itd. Końcowy etap to certyfikacja i kwalifikacja. Nie można zapomnieć o montażach, które przeprowadzają wyspecjalizowane ekipy, które są przeszkolone i wyposażone w sprzęt, mierniki i środki transportu. Szczególnie w strefach EPA, nie mówiąc już o cleanroomach, częstokroć klient nie może lub nie chce przeprowadzić samodzielnie instalacji, pomiarów przed i po niej, czy kwalifikacji. Finalnie – odbiorcy oczekują też bardzo dobrych i stałych cen oraz szybkich terminów dostaw, często wprost z magazynu. |

Finalnie elementami wyposażenia stanowisk są krzesła i oświetlenie stanowisk pracy. Przykładowe opcje obecnie standardowo dostępne w krzesłach zaprojektowanych z uwzględnieniem zasad ergonomii to: zmiana wysokości siedziska, kąta nachylenia oparcia w stosunku do siedziska, czemu może towarzyszyć jednoczesna zmiana kąta ustawienia siedziska oraz dopasowanie optymalnej siły nacisku oparcia i dynamiki fotela do wagi użytkownika, regulacja wysokości oparcia, głębokości siedziska i kąta jego nachylenia. W zakresie oświetlenia stanowisk pracy z kolei przykładowe opcje to: zmiana wysokości lampy, kąta padania światła, jego natężenia, koloru, przydatna w razie pracy z substancjami wrażliwymi na promieniowanie o określonej długości fali, oraz możliwość rozbudowy o kolejne moduły oświetleniowe. Dostępne są także źródła światła w oprawach nietłukących się, konieczne m.in. w maszynach, ze względu na możliwość ich zablokowania drobinami szkła lub zanieczyszczenia nimi produktu (na przykład w produkcji spożywczej, farmaceutycznej) i na stanowiskach roboczych ze względu na bezpieczeństwo pracowników. Dostawcy oferują też różne opcje montażu, na wieszakach i profilach rozpórkowych i formy wykonania (listwy oświetleniowe, kolumny świetlne).