Techniki pomiaru ilości gazu przepływającego przez rurociąg oparte są na pomiarze jego prędkości, masy lub objętości. Niezależnie od stosowanej metody pomiarowej, wielkości te są ze sobą powiązane, co pozwala określić przepływ wyrażony w Nm³/h. Oprócz podziału na mierzone wielkości można dokonać też podziału względem sposobu pomiarów – m.in. na metody inwazyjne i nieinwazyjne. Te ostatnie nie powodują teoretycznie spadku ciśnienia i nie wiążą się z montowaniem elementów w przepływającym strumieniu.

Do grupy urządzeń realizujących je zaliczyć można gazomierze ultradźwiękowe i optyczne. Gazomierze inwazyjne realizują natomiast pomiar wielkości fizycznych skojarzonych z przepływem, zaburzając strumień gazu. W zależności od mierzonej wielkości oraz sposobu zaburzania gazomierze te można podzielić na rotorowe, miechowe, zwężkowe, rurki spiętrzające, turbinowe, wirowe, Coriolisa i termiczne (patrz ramka).

GAZOMIERZE NIEINWAZYJNE

Gazomierze optyczne i ultradźwiękowe w odróżnieniu od wersji inwazyjnych nie powodują spadku ciśnienia na mierniku. Cecha ta nie ma większego znaczenia, jeśli pomiar odbywa się na stacjach redukcyjno- pomiarowych. Jeżeli natomiast pomiar wykonywany jest na gazociągu tranzytowym lub w tłoczni będącej elementem gazociągu tranzytowego, wówczas każdy spadek ciśnienia to ewidentna strata energii.

Gazomierze optyczne działają na zasadzie pomiaru czasu, jaki upłynął pomiędzy przejściem cząsteczki gazu pomiędzy dwoma promieniami lasera umieszczonego w dwóch różnych punktach – zazwyczaj na wejściu i wyjściu miernika. Przyrządy te nie znalazły jednak większego zastosowania w przemyśle i praktycznie nie ma dostawców oferujących tego typu rozwiązania. Znacznie bardziej popularne i szeroko stosowane w przemyśle są za to gazomierze ultradźwiękowe.

ZASADA DZIAŁANIA GAZOMIERZY ULTRADŹWIĘKOWYCH

Jak wiadomo, prędkość rozchodzenia się dźwięku w różnych środowiskach jest różna i zależna od rodzaju medium. W przypadku gazu znaczenie ma jeszcze jego ciśnienie i temperatura. Przykładowe dane zamieszczono w

Rys. 1. Układ podstawowy do pomiaru prędkości gazu

Na rysunku 1 przedstawiono układ podstawowy do pomiaru prędkości gazu. Po obu stronach rury w pozycjach A i B zamontowane są transduktory odpowiednio do wytwarzania i odbierania ultradźwięków. Fala akustyczna jest generowana jako wektor prostopadły do powierzchni transduktora. W niektórych gazomierzach fala dźwiękowa generowana przez transduktor ma postać bardzo krótkiego impulsu. Impuls ten jest odbierany przez odbiornik, a czas przebiegu od wytworzenia jest mierzony cyfrowo.

Rys. 2. Kształt wytwarzanego impulsu

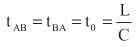

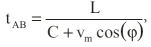

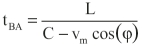

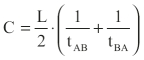

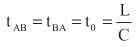

Przy braku przepływu czas przebiegu impulsu od punktu A do B (lub od punktu B do A) jest równy średniemu czasowi przebiegu impulsu dźwiękowego, gdzie L to droga impulsu dźwiękowego, a C to prędkość dźwięku w gazie:

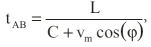

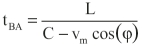

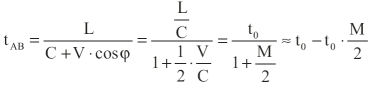

W przypadku występowania przepływu o prędkości Vm w kierunku od A do B, czas, w jakim dźwięk przebędzie drogę od A do B, jest krótszy niż czas, w jakim dźwięk przebędzie drogę od B do A, zgodnie z zależnościami:

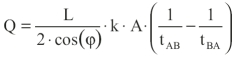

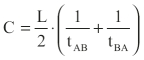

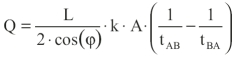

Powyższe równania pozwalają na wyznaczenie prędkości gazu. Dodatkowo, po przekształceniach można uzyskać zależność:

Ponieważ prędkość dźwięku w medium zależy od jego gęstości, zależność ta jest używana do pomiaru przepływu masowego substancji.

GENERACJA I DETEKCJA ULTRADŹWIĘKÓW

Jedną z przyczyn, dla której gazomierze ultradźwiękowe zostały wprowadzone znacznie później od ich odpowiedników mierzących przepływ substancji ciekłych, jest większa trudność wprowadzenia impulsu ultradźwiękowego do gazu niż do cieczy. Potrzebne są w tym przypadku precyzyjne transduktory, tak aby do gazu wprowadzić dobrze zdefiniowany wektor impulsu ultradźwiękowego.

Transduktory montowane są w specjalnej konstrukcji umożliwiającej ich wymianę bez konieczności powtórnej kalibracji. Rozwiązanie to nakłada duże wymagania podczas kontroli jakości pracy urządzenia. Transduktory stosowane w gazomierzach mogą pełnić funkcję nadajnika i odbiornika impulsu ultradźwiękowego. Ich główną częścią jest element piezoceramiczny, który w przypadku nadajnika generuje impulsy akustyczne. W odbiorniku impuls akustyczny generuje słabe pole elektryczne, które po wzmocnieniu może być użyte do obliczeń. Kształt impulsu i kierunek wektora jego prędkości zdeterminowane są przez właściwości użytego materiału i kształt elementu piezoceramicznego.

Przed detekcją i rozpoznaniem impulsu ultradźwiękowego następuje wstępna obróbka sygnału polegająca na jego wzmacnianiu i filtrowaniu. Proces ten jest niezbędny ze względu na szerokie spektrum gęstości, ciśnienia i składu gazu. Następuje potem dalsza obróbka sygnału, podczas której jest on zamieniany na postać cyfrową i porównywany z wzorcem sygnału oczekiwanego w celu wyeliminowania sygnałów zakłócających. Rezultatem tego procesu, który oparty jest na analizie dwóch kolejnych sygnałów, jest:

- akceptacja, jeśli sygnał jest zgodny z ustalonym wzorcem,

- odrzucenie, jeśli zostanie stwierdzone odchylenie od wzorca.

Czas przebiegu sygnału będzie wyliczany i użyty do obliczeń prędkości gazu tylko w pierwszym przypadku. Porównanie odebranego impulsu z wzorcem nie tylko eliminuje fałszywe sygnały, ale również umożliwia bardziej precyzyjne określenie mierzonego czasu. W zależności od średnicy gazociągu w ciągu sekundy generowanych jest od 20 do 60 impulsów akustycznych. Do dalszych obliczeń jest wykorzystywany średni czas ich przebiegu.

ZASTOSOWANIE

Gazomierze ultradźwiękowe produkowane są w trzech wersjach. Dwie pierwsze stosuje się w układach regulacji – jedna z nich przystosowana jest do montażu na istniejącym gazociągu (hot tapping), a druga wykonywana w postaci „szpulki” do montażu kołnierzowego. Trzecia wersja służy do rozliczeń i jest wykonana w podwyższonym reżimie dokładności.

Gazomierze z pojedynczą ścieżką mierzą średnią prędkość medium zgodnie z podanymi wcześniej zależnościami. Jeśli prędkość jest stała w całym przekroju rury, wystarczy pomnożyć zmierzoną średnią przez przekrój gazociągu, tak aby uzyskać wielkość strumienia gazu.

W praktyce prędkość zmniejsza się od środka w kierunku ścian rury i aktualny kształt profilu prędkości zależy od liczby Reynoldsa wg wzoru:

gdzie A oznacza przekrój wewnętrzny rury, zaś k to współczynnik korygujący związany z profilem prędkości.

DOKŁADNOŚĆ POMIARU CZASU DLA GAZOMIERZA JEDNOŚCIEŻKOWEGO

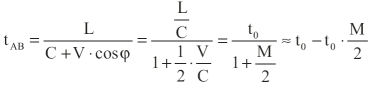

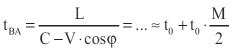

Aby zilustrować wymaganą dokładność pomiaru czasu w gazomierzach ultradźwiękowych, podstawmy typową wartość kąta φ równą 60°. Zależności przyjmą postać:

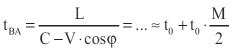

oraz

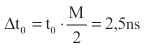

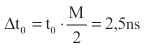

gdzie M, liczba Macha dla przepływu (V/C), musi być dużo mniejsza od jedności. Relacje te pokazują, że mierzone czasy przebiegu impulsu w gazie, zarówno z prądem, jak i pod prąd, są bliskie czasowi t0 z niewielką korektą zależną od średniej prędkości gazu. Typowa prędkość gazu dla gazomierzy ultradźwiękowych to 30 m/s. Przy oczekiwanej zakresowości na poziomie 1:75 prędkość minimalna to 0,4 m/s. Jeśli tak mała prędkość ma być mierzona z dokładnością rzędu 0,5%, gazomierz musi mieć rozdzielczość 2 mm/s. W połączeniu z typową prędkością dźwięku w gazie wynoszącą 400m/s i typową drogą impulsu dźwiękowego równą 0,4m, daje to wynik:

oraz

Tak krótki czas możliwy do zmierzenia w gazomierzach ultradźwiękowych oznacza, że mogą one pracować przy dużej częstotliwości powtórzeń. W pomiarach precyzyjnych ma to znaczenie

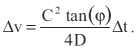

pierwszorzędne. Typowa częstotliwość powtórzeń wynosi 10 do 30Hz, ale może być znacznie zwiększona w razie potrzeby. Duża rozdzielczość pomiaru czasu nakłada pewne wymagania odnośnie do wykonania elektroniki gazomierzy ultradźwiękowych. Niepewność pomiaru czasu przebiegu impulsu jest na poziomie 10ns. Błąd pomiaru prędkości wynika ze wzoru:

Rezultaty w funkcji średnicy rury przedstawia

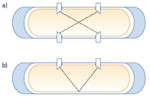

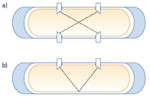

Rys. 3. Techniki eliminacji wpływu wirów na pomiary: (a) dwie ścieżki, (b) pojedyncza ścieżka z wykorzystaniem odbicia

Wiry mogą być usunięte przez tzw. prostownicę strumienia, która uniemożliwia zastosowanie technologii hot tappingu oraz powoduje spadek ciśnienia. W przypadku występowania wirów (poza przypadkiem wirów zbliżonych do średnicy gazociągu) w przepływie występuje składowa promieniowa prędkości, co powoduje błędy pomiaru.

W celu wyeliminowania wpływu wirów na wynik pomiarów z wykorzystaniem gazomierza ultradźwiękowego stosuje się technikę różnych ścieżek dla impulsu ultradźwiękowego. Jedna z metod pokazanych na rysunku 3 a wykorzystuje dwie pary transduktorów. Na rysunku 3 b przedstawiona jest technika wykorzystująca odbicie impulsu ultradźwiękowego. Dla tej drugiej techniki wymagane są transduktory o wysokiej czułości.

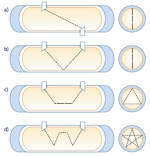

Na rysunku 4 zobrazowano możliwe konfiguracje ścieżek stosowanych w gazomierzach ultradźwiękowych. Najprostsze wykonanie (a) nie sprawdzi się w przypadku powstawania wirów takich,ierze w postaci rurek spiętrzających (Pitota-Prandtla) nie są szeroko stosowane w przemyśle. Pewną modyfikacją tego typu mierników jest miernik Annubar. Mierniki tego typu znajdują zastosowanie w rurociągach o bardzo dużej średnicy. Ich zaletą są małe koszty i małe zaburzenia strumienia, co przekłada się na mały spadek ciśnienia gazu.

Gazomierze zwężkowe zawierają zabudowaną w kanale przepływowym zwężkę powodującą spadek ciśnienia proporcjonalny do kwadratu prędkości gazu. Cechują się prostotą i wytrzymałą konstrukcją, dlatego też mogą być instalowane na gazociągach wysokiego ciśnienia. Ich wady to wprowadzenie dużego spadku ciśnienia, wąski zakres pomiarowy i duża wrażliwość na z jak zaprezentowano na rys. 5. Bardziej odporne i cechujące się mniejszymi błędami jest rozwiązanie (b). Najlepsze, ale zarazem najdroższe są rozwiązania (c) i (d), przy czym wykonanie (d) jest trudne w instalacji.

Wykorzystanie różnych konfiguracji ścieżek pozwala uzyskać różne dokładności pomiarów. Dla gazomierzy jednościeżkowych niepewność pomiaru przepływu laminarnego jest funkcją ich geometrii i w praktycznych wykonaniach nie przekracza 1%. W przypadku przepływu turbulentnego zaburzenia te mogą powodować wzrost niepewności nawet do 2%. Podobne zależności zwiększające błąd pomiaru wskutek turbulencji obserwuje się w gazomierzach zwężkowych. Gazomierze jednościeżkowe mogą występować w wykonaniu do montażu kołnierzowego (szpulka) lub do montażu na istniejącej rurze. Ponieważ dokładność pomiaru zależy tu od lokalnych właściwości rury i precyzji montażu, gazomierze w tym wykonaniu rzadko osiągają dokładność 1%.

W praktyce profil prędkości rzadko bywa laminarny z uwagi na rzeczywiste warunki występujące w gazociągach, które powodują niesymetryczność profilu prędkości, zawirowania lub pulsacje. W celu poprawy dokładności pomiarów z wykorzystaniem gazomierzy ultradźwiękowych

stosuje się rozwiązania wielościeżkowe. Dla mniejszych średnic wykonywane są gazomierze trzyścieżkowe, w których można uzyskać niepewność na poziomie 0,7%. Dla większych średnic – specjalna konfiguracja ścieżek oraz kalibracja w miejscu zamontowania pozwala na uzyskanie niepewność na poziomie 0,5%.

Niektóre regulatory i zawory sterowane są źródłem bardzo dużych zaburzeń o częstotliwościach ultradźwiękowych. Jeśli zaburzenia te lokują się w tym samym zakresie częstotliwości, co pracujące w pobliżu gazomierze ultradźwiękowe, oba sygnały mogą interferować, prowadząc do znacznych błędów pomiaru. W takich przypadkach postępowanie musi uwzględniać konfigurację sieci oraz armatury w miejscu wystąpienia problemu i nie zawsze prowadzi do jego wyeliminowania. Generalne zasady postępowania w takich przypadkach są następujące:

Gazomierze ultradźwiękowe znajdują szczególne zastosowanie w aplikacjach, gdzie ważne jest zminimalizowanie spadku ciśnienia na strumieniu mierzonego gazu. Dodatkową zaletą gazomierzy ultradźwiękowych jest odporność na przeciążenia związane ze zmianami ciśnienia i przepływu. Również istotnym faktem jest możliwość pracy na mokrym gazie. Faza ciekła występuje w gazie w wielu rzeczywistych sytuacjach. Nawet duże jej ilości nie uniemożliwiają pracy gazomierza ultradźwiękowego, jednak powodują błędy pomiaru zmniejszające wynik tym bardziej, im więcej cieczy się w nim pojawi.

Rynek gazomierzy ultradźwiękowych nie jest tak duży, jak w przypadku bardziej popularnych, tańszych i często dokładniejszych gazomierzy turbinowych czy rotorowych wykonywanych dla podobnych zakresów pomiarowych. Wobec pojawiających się potrzeb wykorzystania zalet omawianego sprzętu, czyli przede wszystkim braku wrażliwości na przeciążenia, braku spadków ciśnienia i dużej zakresowości, producenci często łączą swe wysiłki w celu zaproponowania dobrego produktu w tym segmencie rynku. Do tego typu współpracy doszło w przypadku firm Elster i Instromet przy opracowaniu serii gazomierzy QSonic oraz w przypadku firm RMG i Gazomet przy opracowaniu serii gazomierzy serii USZ 08.