UKŁAD STEROWANIA

Rys. 1. Schemat obwodów mocy w chłodnicy

Układ chłodzenia zawiera cztery chłodnice olej-powietrze typu CHOPN-200. W ich skład wchodzą między innymi: pompa oleju, dwa wentylatory, czujnik przepływu oleju, dwa czujniki temperatury Pt100 usytuowane przed i za chłodnicą (zastosowano czujniki produkcji PPH Energo-Silesia). Schemat obwodów mocy jednej z chłodnic przedstawiono na rysunku 1.

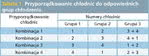

Chłodnice zgodnie z założeniami podzielone zostały na trzy grupy chłodzenia. Przyporządkowanie każdej z nich do odpowiedniej grupy chłodzenia zmienia się w ustalonych odstępach czasu, dzięki czemu zużywanie się poszczególnych chłodnic jest równomierne. Przyporządkowanie to pokazano w tabeli.

Częstotliwość zmian poszczególnych kombinacji parametryzuje tzw. czas zmiany chłodnicy wiodącej. W chwili załączenia autotransformatora nie pracuje żadna z chłodnic, a ciepło powstające wskutek strat energii jest odprowadzane tylko przez kadź (chłodzenie typu ONAN). Pierwsza grupa chłodzenia zostaje załączona po uzyskaniu przez olej w górnej warstwie temperatury 45°C (chłodzenie typu OFAF1).

Tabela 1. Przyporządkowanie chłodnic do odpowiednich grup chłodzenia

Druga grupa zastaje załączona po uzyskaniu temperatury oleju 55°C lub temperatury uzwojeń 80°C (chłodzenie typu OFAF2). Trzecia grupa zostaje załączona po uzyskaniu temperatury oleju 65°C lub temperatury uzwojeń 100°C (chłodzenie typu OFAF3). Praca pomp oleju jest monitorowana przez czujniki przepływu, natomiast efektywność pracy wentylatorów lub stopień zabrudzenia chłodnic jest kontrolowany przez spadek temperatury na pracującej chłodnicy

MONITOROWANIE PRACY AUTOTRANSFORMATORA

Rys. 2. Autotransformator z szafą sterowniczą

Poza sterowaniem chłodzeniem układ współpracuje z wszystkimi pozostałymi urządzeniami zabudowanymi na autotransformatorze. Istotne informacje (sygnały) są przesyłane do systemu sterowania i nadzoru. Do systemu nadzoru pracy autotransformatora należą między innymi:

- analizator zawartości wody, wodoru, tlenku węgla i acetylenu w oleju,

- podobciążeniowy przełącznik zaczepów wraz z jego szafą napędu silnikowego,

- przekaźniki Bucholtza,

- układy pomiaru temperatur: oleju w górnej i dolnej warstwie, rdzenia, otoczenia, uzwojeń (analogowy model cieplny),

- szafy sterownicze, w których mierzone są temperatura i wilgotność w ich wnętrzu,

- układ pomiaru poziomu oleju w konserwatorze głównym i przełącznika zaczepów,

- układ pomiaru położenia zaworu odcinającego konserwator i zaworu upustowego bezpieczeństwa.

Do pomiaru zawartości rozpuszczonych substancji w oleju został zastosowany analizator Minitrans firmy Kelman. Sterownik układu chłodzenia komunikuje się z tym urządzeniem poprzez złącze RS-485, wykorzystując protokół Modbus. Połączenie to jest dwustronne i umożliwia odczyt aktualnych stężeń oraz zapis parametrów konfiguracyjnych.

STEROWNIK PLC

Rys. 3. Sterownik ET200S CPU

W celu zapewnienia niezawodności w przedstawianej aplikacji zastosowane zostały dwa sterowniki ET200S CPU z interfejsem IM 151-8. Pracują one w układzie redundantnym; są one wyposażone w 3-portowy przełącznik ethernetowy. Konfigurację pojedynczego sterownika pokazano na rysunku 3. W wewnętrznych drzwiach szafy sterowniczej został zabudowany 6-calowy panel operatorski TP177B. Umożliwia on lokalne wprowadzanie nastaw oraz wizualizuje pracę autotransformatora wraz z towarzyszącymi urządzeniami.

PROTOKÓŁ KOMUNIKACYJNY IEC60870-5-101

Nowatorstwo prezentowanej aplikacji polega na zastosowaniu sterowników ET200S CPU do sterowania układem chłodzenia autotransformatora i jednocześnie do komunikacji z systemem sterowania i nadzoru w oparciu o protokół komunikacyjny IEC687-5-101. Wybór tego protokółu komunikacyjnego był podyktowany wymogami istniejącego w SE Jasieniec systemu sterowania SicamPAS.

Zadanie to można było zrealizować dzięki wprowadzeniu przez firmę Siemens nowego modułu telekontroli SIPLUS RIC IEC on S7. Pierwszą firmą w kraju, która zastosowała w praktyce nowy produkt, jest PPH Energo-Silesia. Komunikacja w oparciu o wspomniany protokół może być realizowana za pomocą jednego z trzech procesorów komunikacyjnych: CP441-2, CP341 lub CP 1SI ASCII. Biblioteka SIPLUS RIC IEC on S7 pozwala na wybór protokółu IEC687-5-101 lub IEC687-5-104.

Rys. 4. Bloki CFC

Dla każdego z nich sterownik może pełnić funkcję urządzenia master albo slave. W opisywanej aplikacji obydwa sterowniki, główny i rezerwowy, pracują jako urządzenia slave wspomnianego protokółu IEC687-5-101. Każdy z nich niezależnie łączy się z przypisanym mu serwerem systemu, SicamPAS. Podstawowymi blokami pozwalającymi skonfigurować połączenie są:

- FB100 „S7_IEC_Config”,

- FB121 „SL_Org_Asdu_1”,

- FB122 „MA_Org_Asdu_1”.

Zostały one pokazane jako bloki CFC na rysunku 4. Jednym z parametrów wejściowych bloku FB100 jest klucz autoryzacyjny (podwójne słowo w formacie HEX). Każda karta MMC ma swój indywidualny klucz. Bez autoryzacji komunikacja będzie działać przez 15 minut. FB121 „SL_Org_Asdu_1” jest blokiem funkcyjnym dla komunikacji typu slave, natomiast FB122 „MA_ Org_Asdu_1” dla komunikacji typu master. Pozostałe bloki funkcyjne to:

- FB130 „SLi_SP_DP_s128” – obsługuje do 128 sygnałów typu single points lub double points,

- FB131 „SLi_ST_s8 – do 8 sygnałów step position,

- FB132 „SLi_BO_s8” – 8 bitów,

- FB133 „SLi_ME_s32”– do 32 sygnałów measured values,

- FB134 „SLi_IT_s8” – 8 integrated totals.

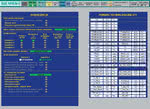

Rys. 5. Jeden z ekranów obrazujących stan pracy autotransformatora

W celu przesłania większej liczby sygnałów funkcje te wywoływane są wielokrotnie. Przedstawiono funkcje dla opcji slave, natomiast alternatywne występują dla opcji master. W trakcie testów uruchomiono komunikację pomiędzy dwoma sterownikami ET200S w trybie master-slave. Ze względu na przejrzystość, cały program został napisany w CFC. Jeden z ekranów systemu sterowania i nadzoru pokazano na rysunku 5. Wszystkie sygnały i pomiary są przesyłane za pomocą protokółu IEC60870-5-101.

PODSUMOWANIE

Transformatory są jednymi z najważniejszych elementów składowych sieci energetycznej. Ich awaryjne wyłączenia są ze wszech miar niepożądane. Dlatego tak ważne jest zapewnienie im odpowiednich warunków pracy, a przede wszystkim chłodzenia, gdyż temperatura jest głównym czynnikiem wpływającym na czas życia transformatora.

W celu zapewnienia najbardziej optymalnych warunków pracy monitorowane są różnego rodzaju parametry. Część z nich można zobaczyć na rysunku 5. Wszystkie informacje są przesyłane do systemu nadrzędnego przez przedstawiony protokół komunikacyjny.

Firmy wykonujące modernizację:

|

Rajmund Włodarz