Ilustracja tytułowa: Tunel Vereina - podobnie jak w przypadku opisywanego w artykule tunelu Lötschberg, również wykorzystywany jest do przewożenia samochodów pociągami

BUDOWA TUNELU W LATACH 1999-2007

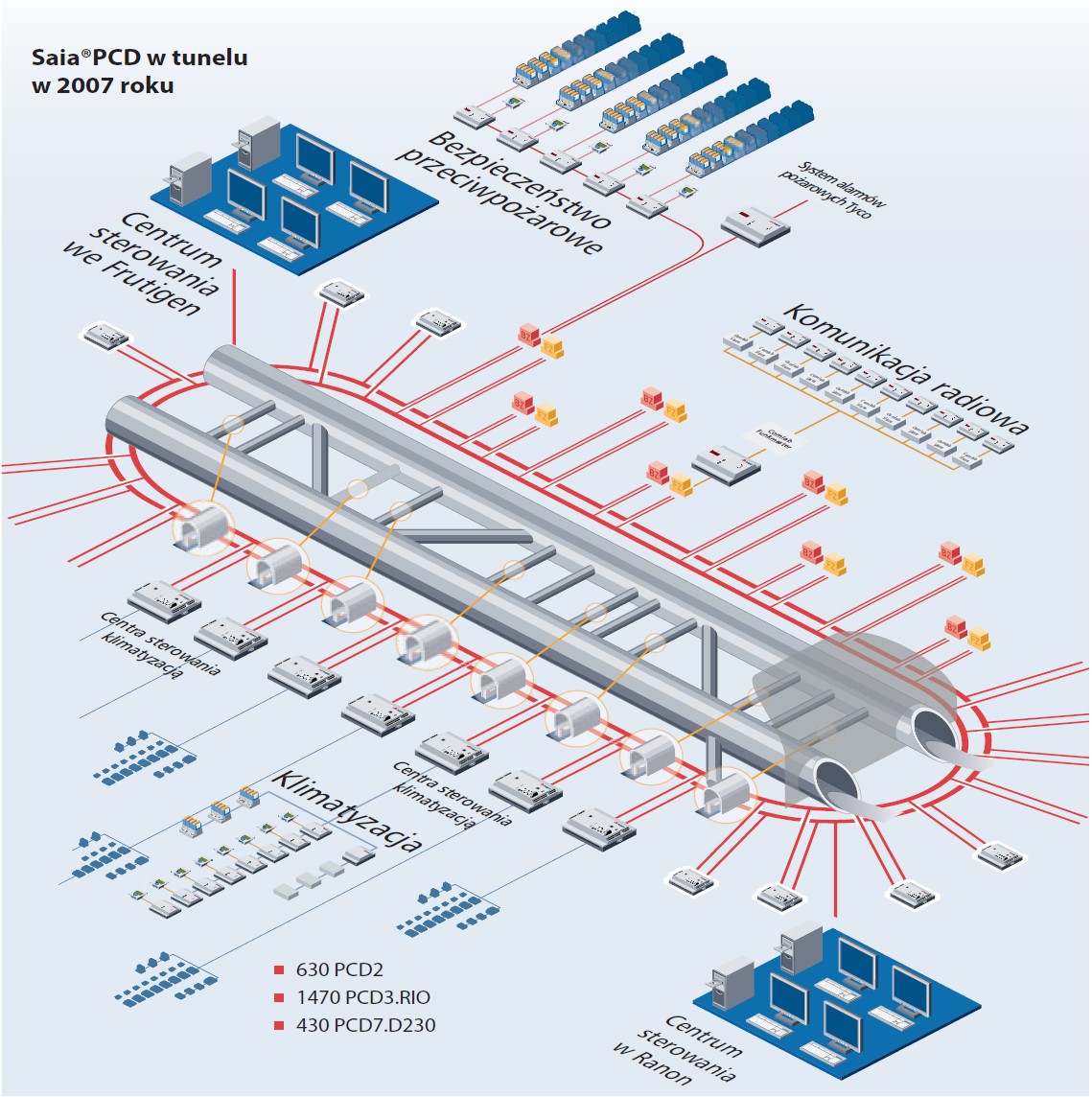

Za budowę tunelu odpowiadała firma BLS Alptransit AG. Jej priorytetem jako wykonawcy obiektu było dotrzymanie terminów i budżetu. Przetargi na wykonanie poszczególnych podsystemów infrastruktury technicznej zostały ogłoszone oddzielnie. Wyposażenie w urządzenia Saia PCD zastosowano w podsystemach wentylacyjnych/klimatyzacyjnych, radiowych i detekcji pożaru. W pozostałych podsystemach wykorzystano urządzenia sterujące innych producentów. Były to tanie, kompaktowe sterowniki, z których część oparto na zamkniętych, technologiach, często bez możliwości programowania.

Kluczowe liczby:

|

ETAP EKSPLOATACJI - LATA: 2007-2010

Najważniejsze cele wykonawcy zrealizowano: tunel został ukończony na czas, a koszty jego budowy nie przekroczyły zaplanowanego budżetu. Oddanie tunelu do eksploatacji zakończyło pracę wykonawcy - tunel przekazano do zespołu technicznego operatora: BLS Netz AG.

Fot. 1. Tunel kolejowy Lötschberg |

Początkowa euforia nie potrwała długo. W tunelu znalazło się wiele rozległych systemów złożonych z urządzeń bezpieczeństwa i urządzeń kolejowych. Wszystkie one muszą działać spójnie, sprawnie i niezawodnie przez całą dobę, 365 dni w roku. Awaria pojedynczego elementu nie może powodować przerwy w działaniu większego systemu. W podsystemach zaopatrzenia w wodę, oświetlenia, monitoringu niskiego napięcia, w drzwiach i wyjściach ewakuacyjnych wykorzystano ponad 1000 typów urządzeń różnych producentów. Wszystkie były ekonomicznymi urządzeniami sterującymi, które spełniały wymogi pierwotnej oferty przetargowej. Urządzenia te połączono z systemem sterowania za pomocą skomplikowanych struktur, bram, konwerterów i multiplekserów. Mimo to bezpośrednia komunikacja między podsystemami nie była możliwa. Wymiana informacji musiała być realizowana okrężną drogą przez poziom sterowania. Powodowało to nadmierny ruch danych w sieci, generowało wiele fałszywych komunikatów i groziło awarią łączności. To z kolei wiązało się z proporcjonalnie zwiększonym obciążeniem obsługi technicznej, powodując frustrację pracowników.

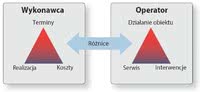

Fot. 2. Różnice oczekiwań między wykonawcami i operatorami obiektów: sprzeczne interesy i priorytety |

Fot. 3. 104 korytarze poprzeczne zawierają w sumie 1500 szaf rozdzielczych dla infrastruktury technicznej, z których większość jest klimatyzowana. Korytarze poprzeczne mogą być również wykorzystywane do ewakuacji ludzi; jedna nitka tunelu służy wówczas jako droga ewakuacyjna dla drugiej. |

Na etapie planowania i budowy nie poświęcono czasu na konsultacje z przedstawicielami przyszłego operatora. Uznano to za kwestię drugorzędną wobec dotrzymania terminów i zachowania budżetu. W konsekwencji zainstalowano takie komponenty, które były dostępne w odpowiednim czasie i po najniższej cenie. Problemy wynikające z takiej filozofii działania (zwanej Cheap of Mind) były więc tylko kwestią czasu.

Fot. 4. Transport samochodów w specjalnie przystosowanych do tego pociągach |

Po zaledwie dwóch latach eksploatacji przedsiębiorstwo BLS Netz AG będące operatorem tunelu stwierdziło, że utrzymanie i naprawy istniejących systemów nie są w dłuższej perspektywie opłacalne. Koszty utrzymania urządzeń technicznych były dwa razy wyższe od czystych kosztów operacyjnych (zarządzanie, energia). Oprócz tego niedoskonałości technologii wykorzystanej do budowy tunelu zbyt mocno obciążały pracowników obsługi technicznej. Po przeanalizowaniu sytuacji operator określił możliwości potencjalnej optymalizacji sięgające kilku milionów franków szwajcarskich.

NOWY TUNEL I TECHNOLOGIA STEROWANIA - LATA 2010-2012

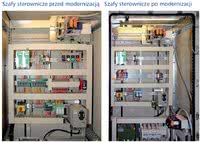

Dwa lata po oddaniu tunelu do eksploatacji operator rozpoczął planowanie korekty błędów z etapu budowy. Skoncentrowano się wówczas na zamkniętych systemach automatyki, które są nieelastyczne i komunikują się tylko we własnym języku, nierozumianym przez inne systemy. Te zamknięte rozwiązania musiały zostać zastąpione otwartymi systemami, spełniającymi powszechnie stosowane standardy. Prace związane z wymianą musiały zostać przeprowadzone podczas eksploatacji tunelu. Kolejnym wyzwaniem była integracja systemów sterowania i urządzeń wykonawczych w istniejących szafach sterowniczych.

Fot. 5. Status quo: Sytuacja po etapie budowy |

Fot. 6. Cel: Naprawa błędów z etapu budowy |

Przed rozpoczęciem projektu dokonano oceny, które rozwiązania i technologie zagwarantują osiągnięcie wyznaczonych celów. Żaden inny system automatyki nie spełniał wszystkich oczekiwań i nie oferował lepszych warunków niż Saia PCD, który - oprócz funkcji regulacji i sterowania - pozwalał na bezpośrednią integrację wsparcia i zarządzania podsystemami. Dzięki wbudowanej w sterowniki Saia PCD technologii webowej każdy podsystem może uzyskać dostęp do innych podsystemów w szybki i bezpośredni sposób. BLS dostrzegło w technologii Saia PCD całkowitą przejrzystość, elastyczność, współdziałanie i otwartość.

DLACZEGO SAIA PCD?

- Saia PCD oferuje wszystkie niezbędne interfejsy i protokoły do integracji urządzeń, systemów sterowania, siłowników i czujników w istniejących szafach sterowniczych.

- Sterowniki starszej generacji można bez większego wysiłku zastąpić nowszymi modelami. Dlatego początkowe inwestycje, np. w moduły we/wy i oprogramowanie, nie tracą z czasem opłacalności.

- Dzięki rozwiązaniom Saia PCD BLS zyskało niezależność. W razie potrzeby dokonania zmian w systemie wsparcie może zapewnić każdy integrator.

- Saia PCD gwarantuje niezawodność, innowacyjność i długi cykl życia produktów, a firma Saia Burgess Controls to solidny i elastyczny partner.

Fot. 7. Ponad 1000 urządzeń różnych producentów doprowadziło do powstania skomplikowanych i trudnych w użytkowaniu systemów. |

Fot. 8. Przykład automatyzacji typu lean: szafy sterownicze po wymianie urządzeń są o wiele "szczuplejsze". Usunięto wiele zbędnych elementów, co znacznie zmniejszyło ryzyko awarii |

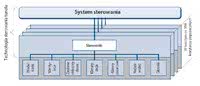

Fot. 7. Spójność i przejrzystość dzięki technologii PLC z wbudowanymi standardami ze świata web i IT |

Dzięki temu projektowi Saia Burgess Controls po raz drugi otrzymała zlecenie realizacji systemu automatyki w tunelu Lötschberg. Podejście Cheap in Mind zostało zastąpione działaniem zgodnie z koncepcją Peace of Mind i filozofią lean. Modernizacja systemu sterowania tunelu zapewniła operatorowi tunelu bezpieczeństwo i ekonomiczne zarządzanie utrzymaniem obiektu w wieloletniej perspektywie.

Sabur

www.sabur.com.pl

Źródło grafik: BLS Netz AG