PRZYKŁAD 1: SYSTEM BEZPIECZEŃSTWA Z WYKORZYSTANIEM PRZEKAŹNIKA RT9

Krok 1 - Ocena ryzyka

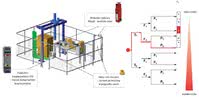

Żywność do zapakowania jest ładowana do klatki ręcznie tylnymi drzwiami. Następnie w zasobniku przygotowywana jest partia dla przenośnika pakującego. Klatka jest resetowana i restartowana. Maszyna pakująca z przenośnikiem taśmowym działa tylko wtedy, gdy zarówno jedne, jak i drugie drzwi są zamknięte i gdy system zabezpieczający został zresetowany.

Żywność do zapakowania jest ładowana do klatki ręcznie tylnymi drzwiami. Następnie w zasobniku przygotowywana jest partia dla przenośnika pakującego. Klatka jest resetowana i restartowana. Maszyna pakująca z przenośnikiem taśmowym działa tylko wtedy, gdy zarówno jedne, jak i drugie drzwi są zamknięte i gdy system zabezpieczający został zresetowany.

Podczas szacowania ryzyka ustalono, że maszyna ma pracować w trybie trójzmianowym (8 godzin na zmianę), 365 dni w roku. Zakłada się, że zaburzenia w pracy maszyny udaje się usunąć w czasie poniżej jednej minuty w strefie zagrożenia. Może to mieć miejsce dwa razy w ciągu godziny (F2). Nieoczekiwane uruchomienie nie może być przyczyną poważnych obrażeń, co najwyżej niewielkich, uleczalnych urazów (S1). Operator z założenia nie ma możliwości uniknięcia obrażeń, gdyż maszyna porusza się szybko (P2).

Liczba cykli dla funkcji bezpieczeństwa = 365 dni/rok • (3•8) godzin/ dzień • 2 cykle/godzinę = 17,520 cykli/rok.

Ocena dla funkcji bezpieczeństwa wymaganej do uzyskania dostępu do maszyny wynosi PLr = c (S1, F2, P2). Oprócz tej funkcji bezpieczeństwa, konieczna jest funkcja zatrzymania awaryjnego. Jest ona także oceniana jako PLr = c.

Krok 2 - Redukcja ryzyka

Jako zabezpieczenie wybrano drzwi blokowane z wyłącznikiem ryglującym MKey8. Czas dobiegu jest na tyle krótki, że dojdzie do zatrzymania niebezpiecznego ruchu, zanim operator będzie mógł uzyskać dostęp do maszyny. Wyłącznik awaryjny jest umiejscowiony w zasięgu ręki, po obu stronach klatki w pobliżu zamkniętych drzwi.

Uwaga! Oceny należy dokonać dla każdej funkcji bezpieczeństwa.

PRZYKŁAD 2: CELA ROBOTA O WYSOKIM STOPNIU RYZYKA

Krok 1 - Ocena ryzyka

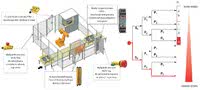

Przedmioty obrabiane są podawane do urządzenia i transportowane na zewnątrz w przypadku bezbłędnego przejścia testu. Za pomocą robota elementy są wprowadzane do maszyny w celu przetestowania. Nieautoryzowane elementy są umieszczane obok robota, w celu dalszej obróbki ręcznej.

Przedmioty obrabiane są podawane do urządzenia i transportowane na zewnątrz w przypadku bezbłędnego przejścia testu. Za pomocą robota elementy są wprowadzane do maszyny w celu przetestowania. Nieautoryzowane elementy są umieszczane obok robota, w celu dalszej obróbki ręcznej.

Praca, którą należy wykonać w celi robota polega na eliminacji zakłóceń w pracy sprzętu testującego i przenośnika taśmowego (mniej więcej raz na godzinę), obróbce końcowej i wyładowaniu ze stanowiska ręcznego (mniej więcej raz na godzinę), zaprogramowaniu korekt (raz na tydzień) i czyszczeniu (raz na tydzień) (F2).

Nieoczekiwane uruchomienie robota może być przyczyną poważnych obrażeń (S2). Operator z założenia nie ma możliwości uniknięcia obrażeń, gdyż robot porusza się szybko (P2). Ocena dla funkcji bezpieczeństwa wymaganej do uzyskania dostępu do maszyny wynosi PLr = e (S2, F2, P2).

Wprowadzona norma ISO 10218-2 dla systemów / cel robotyki określa wymóg PL d dla zastosowanych funkcji bezpieczeństwa (jeżeli analiza ryzyka nie wykazała innego PL). Dla bezpiecznego zatrzymania robota i wejść wyłączników awaryjnych wymagany jest przynajmniej PL d (według normy EN ISO 10218-1). Jednak w tym przypadku ocena ryzyka dała wynik PLr = e.

Krok 2 - Redukcja ryzyka

Jako zabezpieczenie wybrano drzwi blokowane czujnikiem bezkontaktowym Eden. W celu ochrony przed nieprawidłowym wejściem do celi transport materiałów do i z klatki jest zabezpieczony, funkcja mutingu odróżnia materiały od ludzi. Wymaganą funkcją bezpieczeństwa jest także wyłącznik awaryjny. Zasilanie dla wszystkich niebezpiecznych funkcji maszyny musi być odcinane przez wszystkie funkcje bezpieczeństwa.

Rozwiązanie z modułem Vital umożliwia wdrożenie aplikacji robota z jednym sterownikiem do systemów bezpieczeństwa, który nie wymaga konfiguracji ani programowania. Vital umożliwia nadzór do 30 komponentów bezpieczeństwa i uzyskanie PL e.

ABB

new.abb.com/pl