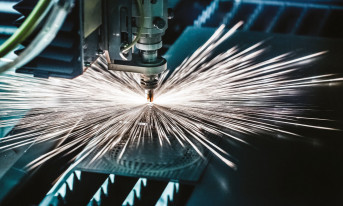

Założona w 2001 roku firma AIC S.A. z siedzibą w Gdyni szybko stała się uznanym na całym świecie specjalistą w dziedzinie projektowania, inżynierii i produkcji wymienników ciepła ze stali nierdzewnej i tytanu. Zatrudnia ponad 900 osób i dysponuje trzema zakładami produkcyjnymi w Polsce oraz oddziałami inżynieryjnymi i sprzedażowymi, które zlokalizowane są w Chinach, Holandii i Kanadzie. Firma jest w stanie zrealizować nawet najbardziej złożone i zaawansowane technologicznie projekty dzięki zasadzie „żadnych kompromisów, jeśli chodzi o jakość” i zautomatyzowanym procesom produkcyjnym. Firma cały czas stawia na rozwój i nowe technologie oraz korzysta z wielu nowoczesnych narzędzi projektowania i produkcji – od systemów CAD/CAM i projektowania 3D, lutowania próżniowego, obróbki CNC do zautomatyzowanych systemów TIG i spawania laserowego. Zrealizowany przez RMA Sp. z o.o. projekt oparty na Platformie Programowej zenon idealnie wpisał się w realizację strategii rozwoju opartego na najnowocześniejszych technologiach dostępnych na rynku.

|

RMA to wiodąca firma w obszarze automatyzacji procesów spawania, która zatrudnia kilkudziesięciu inżynierów (automatyków, robotyków i konstruktorów) i dysponuje własnym działem R&D oraz halą montażową, od 2008 roku realizując projekty na całym świecie. |

OCZEKIWANY INTUICYJNY SYSTEM DO OBSŁUGI LINII SPAWAJĄCEJ

Celem, jaki chciał osiągnąć klient końcowy, była implementacja prostego w obsłudze, intuicyjnego systemu do obsługi w pełni zautomatyzowanej linii produkcyjnej. Ponadto odbiorca był szczególnie zainteresowany, aby system dostarczał wszelkich informacji zwrotnych z urządzeń i systemów zainstalowanych na linii, to jest m.in.: bieżących statusów, globalnych danych efektywności czy danych o jakości produkowanych wymienników ciepła.

Aplikacja została zaprojektowana i wykonana przez zespół inżynierów z gdyńskiej firmy RMA. Jej głównym zakresem działania jest automatyzacja procesów spawalniczych, firma jest członkiem programu partnerskiego COPA-DATA Partner Community i zna doskonale środowisko oprogramowania zenon, zarówno od strony inżynieryjnej, jak i obsługi. Z tego powodu oprogramowanie zenon zostało wpisane do projektu AIC S.A. już we wstępnej fazie projektowania. Według RMA inne dostępne na rynku rozwiązania nie były wystarczająco rozbudowane i zoptymalizowane pod kątem obsługi tego typu przedsięwzięcia. Tylko zenon w 100% pozwolił zrealizować oczekiwania klienta.

PEŁNY OBRAZ SYTUACJI DZIĘKI PRZEJRZYŚCIE WYŚWIETLANYM INFORMACJOM

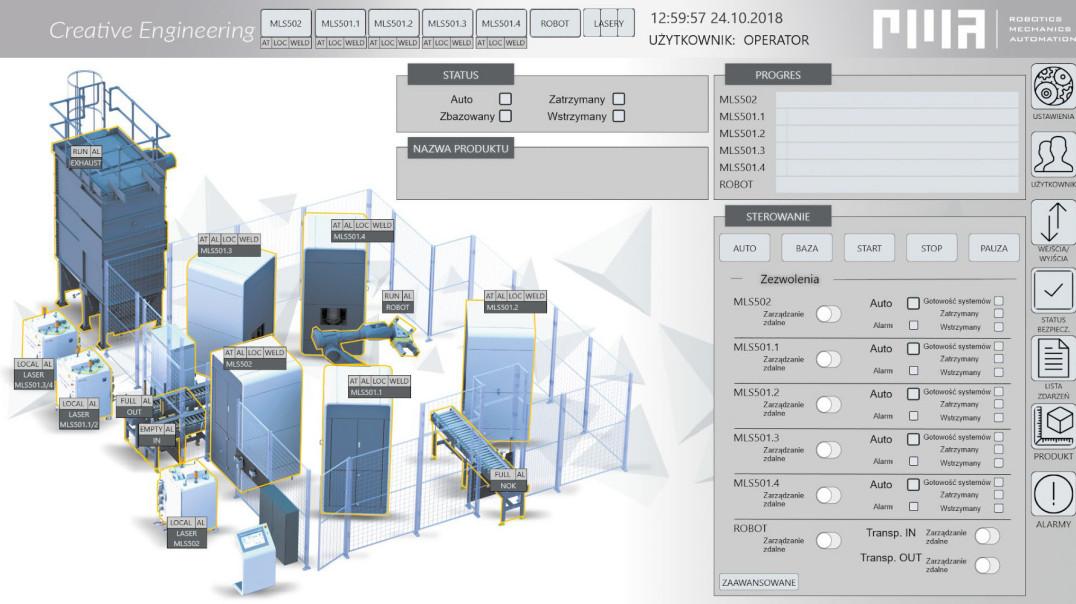

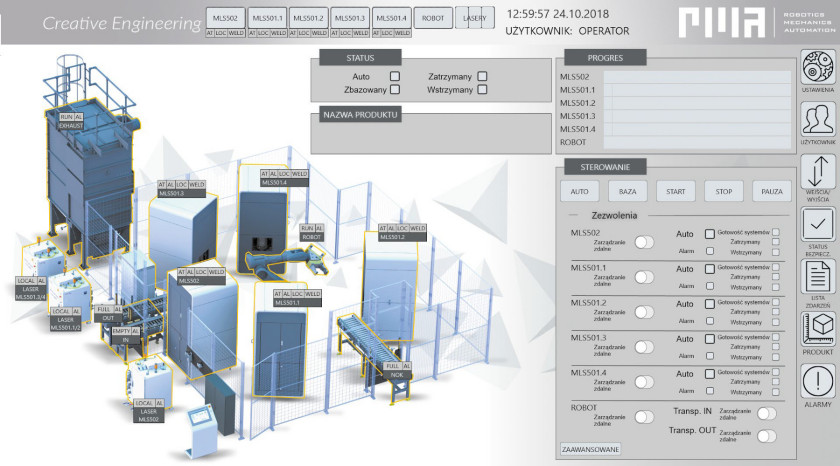

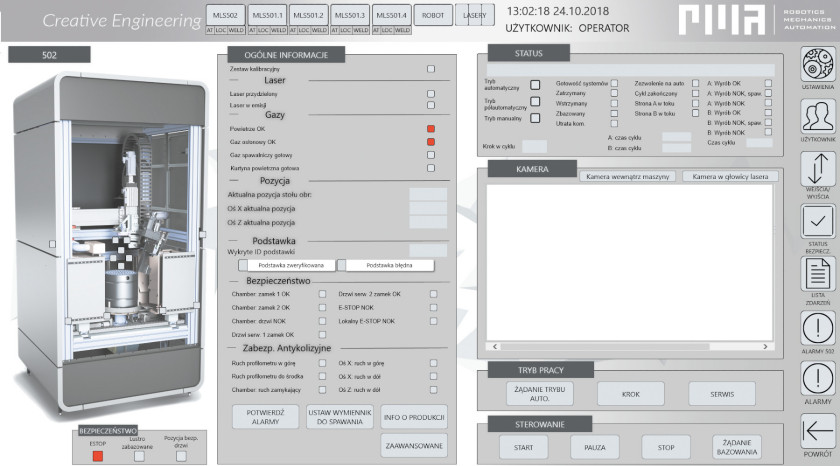

Ogromna skala projektu wymagała zastosowania rozwiązań, które daje wyłącznie wszechstronna Platforma Programowa zenon. Pozwoliła ona na rozgraniczenie sygnałów z poszczególnych urządzeń do spawania laserowego serii MLS, co umożliwiło prawidłowe wyświetlanie komunikatów i zmiennych indywidualnie dla każdego typu produktu. Aby osiągnąć założone cele projektu, wykorzystano między innymi moduły zenon: Recipe Group Manager, Event oraz Alarm List dające menedżerom dostęp, a także możliwość zarządzania informacjami, takimi jak alarmy, czy powiadomienia o statusach procesu produkcji oraz efektywności linii produkcyjnej i jakości produktów końcowych. Ponadto dzięki modułowi User Administration przyznano i dostosowano uprawnienia do pełnionych stanowisk oraz zakresu odpowiedzialności użytkowników korzystających z aplikacji.

Projekt zenon został zainstalowany na komputerze osobistym wyposażonym w system operacyjny Windows 10 z ekranem dotykowym. Dzięki temu, że zenon ma ponad 300 driverów i protokołów komunikacyjnych, sygnały można pobierać z urządzeń wyposażonych w różne sterowniki m.in: Siemens S7-1200, S7-1500 oraz inne komponenty automatyki. Ponadto dzięki otwartemu interfejsowi z zenonem zostało zintegrowane oprogramowanie obsługujące głowice lusterkowe typu SCOUT zastosowane w urządzeniach spawających MLS501.

CZAS TO PIENIĄDZ – KRÓTKI CZAS WYKONANIA PROJEKTU I SZKOLEŃ PERSONELU

Kompleksowa realizacja projektu zenon trwała niespełna 4 miesiące. W tym czasie udało się wdrożyć system wraz ze składnikami umożliwiającymi sterowanie pięcioma maszynami, trzema źródłami laserowymi i robotem, jak również uruchomić proces monitorowania całego procesu. Kolejnym etapem było szkolenie personelu. Dzięki temu, że COPA-DATA od lat konsekwentnie realizuje filozofię ergonomiczności i łatwości użycia oprogramowania zenon, znacznie zredukowano czas przeznaczony na przeszkolenie pracowników obsługujących linię. Ponadto dzięki uniwersalności systemu każdorazowa zmiana parametrów linii wynikająca z pojawiających się w przyszłości potrzeb będzie łatwa do implementacji. Bez problemu będzie można do systemu dołączać kolejne gniazda produkcyjne, aby kompleksowo monitorować proces produkcyjny.

Korzyści dla klientów

|

INTUICYJNY SYSTEM NADZORCZY I DANE DOSTĘPNE OD RĘKI

Projekt osadzony w środowisku zenon i wykonany kompleksowo przez RMA zakończył się sukcesem, ponieważ stworzono środowisko do kompleksowej obsługi zrobotyzowanej linii produkcyjnej w pełni odpowiadającej wymaganiom klienta. "Program zenon jest intuicyjny i łatwy obsłudze dla operatorów. Plusem jest także sterowanie całą linią produkcyjną z jednego panelu", mówi Marcin Jackowiak, Business Project Manager w AIC, i dodaje: "Jest on produktem godnym polecenia i w przyszłości będziemy z niego korzystać".

Wygoda, jak również łatwość obsługi systemu, ergonomia interfejsu oraz modułów sprawiła, że efektem pracy jest system w pełni skrojony na potrzeby klienta. Wartością dodaną było stworzenie nowoczesnej i przejrzystej szaty graficznej, dzięki której praca operatora stała się jeszcze bardziej wygodna i efektywna. Ponadto wszystkie osoby odpowiedzialne za efektywność procesu produkcji oraz jakość wymienników ciepła mają dostęp do danych na wyciągnięcie ręki, co pozwala na bieżąco monitorować i reagować na ewentualne niezgodności. Jednym słowem zenon wspiera w codziennej pracy cały sztab teamu technicznego, począwszy od operatora linii, kierownika produkcji, inżynierów związanych z utrzymaniem ruchu, działy techniczne, a także pracowników działu jakości.

Cały proces wykonania projektu z wykorzystaniem platformy zenon podsumowuje Maciej Mizgier, prezes zarządu RMA: "Parametryzowanie, funkcja podmiany, łatwe dostosowanie grafik do wymagań klienta końcowego oraz zarządzanie recepturami – to moduły, które zyskały największe uznanie wśród inżynierów RMA zaangażowanych w ten projekt. Nie bez znaczenia było również wsparcie techniczne, jakie zapewniła nam COPA-DATA wyróżniające się niezwykle szybkim czasem reakcji i indywidualnym podejściem.

Urszula Bizoń-Żaba, COPA-DATA Polska

Grzegorz Kreft, RMA