Definicja intralogistyki stale się rozszerza, a nasi klienci starają się nadążać za zmieniającymi się trendami. W tym celu stworzyliśmy Myzer Best Practices Academy – jako narzędzie dla tych, którzy chcą być na bieżąco.

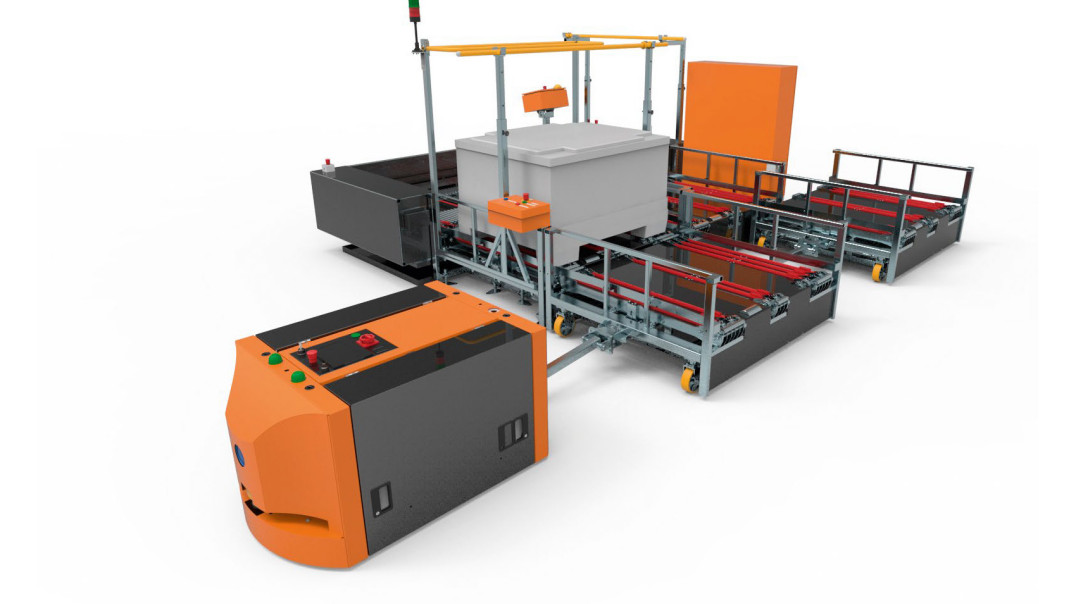

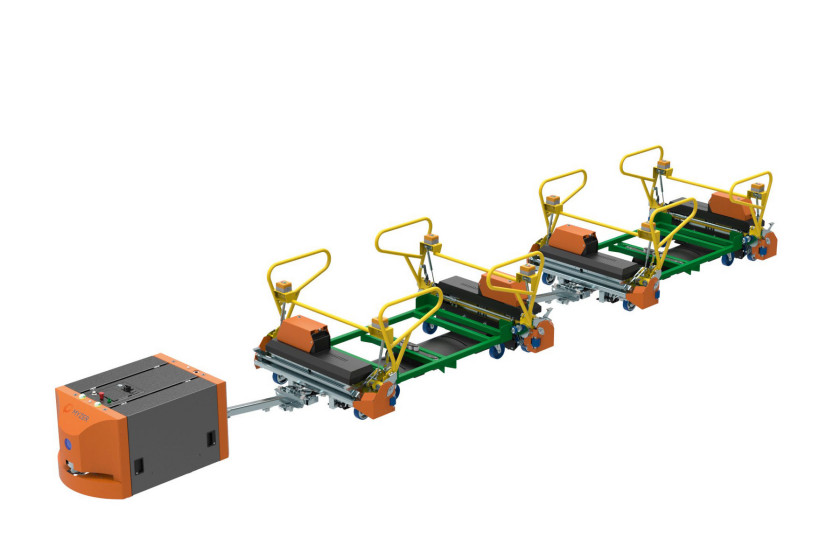

Zacznijmy nie od początku, ale już od pewnego etapu, kiedy zaczęto eliminować wózki widłowe z obszaru produkcji. Głównym celem tej zmiany jest bezpieczeństwo. W konsekwencji tego nastąpiła zmiana na dostawy milkrunerami komponentów do produkcji lub wyrobów gotowych. Zaczęto dostarczać mniej, a częściej, na większą liczbę stanowisk. Nastąpił podział na transport surowca do produkcji i transport wyrobu gotowego. Zmieniono dzięki temu sposób pakowania, przygotowania wielu materiałów, zredukowano ilość zapasów na stanowiskach. Dostawa co 20 minut zamiast raz na 8 godzin.

Wnioski nasuwają się same! Zorganizowano na nowo magazyny, strefy przepakowania, zbudowano mini- oraz supermarkety, a wszystko po to, aby dostarczać w sekwencji lub kitowo. Taki stan rzeczy obserwujemy od 14 lat i w dalszym ciągu w niektórych zakładach produkcyjnych wciąż możemy spotkać wózki widłowe jeżdżące w obszarze produkcji. Czasami niestety jest taka konieczność. A co, jeśli tej konieczności nie ma?

Intralogistyce – tzw. milkrunerom i AGV pragniemy poświęcić więcej czasu, dlatego podzieliliśmy to na serię kilku artykułów, które ukażą się w tym roku. Na wiele pytań znaleźliśmy odpowiedzi, na wiele jeszcze szukamy, ale na niektóre z nich postaramy się odpowiedzieć w tym numerze. Oto niektóre z nich:

- Czy można wyeliminować wózki widłowe z obszaru produkcji?

- Jak zorganizować na nowo transport wewnętrzny surowca i wyrobu gotowego bez udziału ww?

- Jak zbudować na nowo layout dostosowany do nowoczesnej intralogistyki?

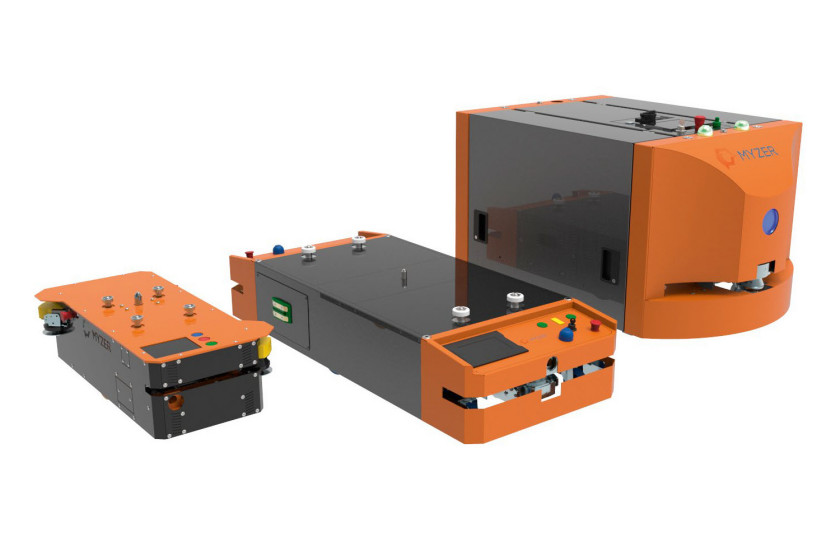

- Jaki typ wózków wybrać, skoro na rynku producenci oferują tysiące rozwiązań?

- Jak i kiedy można zastąpić człowieka i wdrożyć kompletny proces z udziałem AGV?

- Oraz wiele innych…

Przede wszystkim bezpieczeństwo! Z obszaru produkcji możemy je wyeliminować, ale nie chcemy tego zrobić w 100% fabryki. Wciąż będą niezastąpione w pracy w magazynie oraz przy załadunkach i rozładunkach ciężarówek. Również wtedy, gdy transportowany ładunek jest bardzo ciężki i normy, dotyczące chociażby przepychania, to ograniczają. Dlatego właśnie wiele fabryk decyduje się na przepakowanie np. surowca, ograniczając tym samym ilość oraz wagę transportowanego jednorazowo materiału. Jest to pierwszy krok do wdrożenia pociągów logistycznych. Korzyści płynących z takiej zmiany jest tak naprawdę wiele i można znaleźć wiele opracowań w tym zakresie. Nie musimy temu poświęcać więcej czasu w tym artykule. Ważniejsza jest odpowiedź na drugie pytanie – jak zorganizować na nowo transport wewnętrzny surowca i wyrobu gotowego bez udziału wózka widłowego?

Wielu klientów ma z powyższym problem. Różnorodność procesów produkcyjnych jest ogromna. Surowiec czy wyrób gotowy? Liczba, waga, typy materiałów i opakowań sprawiają, że niekiedy nie wiemy, jak pogodzić to wszystko za jednym razem. Ale czy musimy to tak naprawdę wrzucać do jednego worka? Otóż nie! Nawet należy to podzielić, aby zobaczyć pełny obraz tego, z czym przyjdzie nam się zmierzyć. Dzielimy transport milkrunerami na: A) transport surowca, B) transportu wyrobu gotowego. Od czego zacząć wdrożenie? To już dowolne, ale nie zapominajmy, że bardzo często, aby wdrożyć dostawy wagonikowe, konieczna jest zmiana layoutów. Dzisiaj takie dostawy możliwe są, jeśli mamy odpowiednie ustawienie linii produkcyjnych, zaplanowaliśmy odpowiednio szerokie drogi transportowe – przejezdne w obu kierunkach i nie ślepe. Te ostatnie są m.in. jedną z barier przy wdrażaniu systemów wagonikowych. Kolejną barierą może być np. budowa gniazd produkcyjnych, gdzie proces przewiduje dostawę w głąb linii.

Waga transportowanego materiału to też poważny problem wielu fabryk. Normy mówiące o przepychaniu wózków ograniczają niekiedy wdrożenie systemów wagonikowych. Jak widać, zaczynamy napotykać na wiele przeszkód. Dlatego staramy się pomóc naszym klientom w znalezieniu optymalnego rozwiązania. Wracając na chwilę do transportu wyrobu gotowego, można powiedzieć, że ile procesów – tyle wyrobów gotowych. Tu należy zwrócić szczególną uwagę m.in. na pojemniki i ich kształt. Otóż mało kto zdaje sobie sprawę, że stopa pojemnika, który ma więcej niż 450 kg masy całkowitej, może skutecznie wyeliminować możliwość transportu wagonikami. Mamy dzisiaj do czynienia z sytuacją, w której używamy różnych rozwiązań opartych na podajnikach, przenośnikach – grawitacyjnych, automatycznych, ale nie będzie możliwości zastosowania żadnych z nich. Dlaczego? O to możecie Państwo zapytać nas osobiście. Chętnie podzielimy się z Wami naszą wiedzą i ustrzeżemy już na etapie planowania od popełnienia niektórych kosztownych błędów.

Wracając do transportu surowca. Na pewno mamy do czynienia z różnymi koncepcjami dostaw sekwencyjnych czy kitowych. Jest wiele sprawdzonych metodologii dotyczących tego, których metod i kiedy używać. Jest również wiele firm konsultingowych, które używają tych metodologii. Na koniec zawsze pozostaje pytanie – jak transportować dany surowiec? Tak naprawdę istnieje niekiedy wiele możliwości, a czasami tylko jedna – sprawdzona jako "best practice". Otóż wózki transportowe najprościej podzielić można również na dwa typy: A) transport wagonikiem który jest odłączany od całości pociągu przez operatora, B) wagonik matka – na stałe połączone w pociąg i platformy, które są w niej transportowane. Który z wyżej wymienionych należy wybrać? To nie jest łatwe pytanie i wymaga przeanalizowania całego procesu, obejrzenia fabryki od środka, a także poddania naszej obserwacji tego konkretnego przypadku.

W kolejnym artykule zamieścimy już szczegółowy podział i typologię wózków, jakie można zastosować w zakładzie produkcyjnym.

Zapraszamy do kontaktu z naszymi konsultantami bezpośrednio na wizycie w fabryce.

Dziękujemy za uwagę.

Artur Myziak

Myzer.Group