Nie jest to łatwe zadanie, ponieważ za każdym razem napotykamy na wiele przeszkód, m.in.:

- źle zorganizowany layout który, już nie pasuje do nowych założeń dostawy,

- narzędzia i metody, których używamy obecnie, nie są dostosowane do automatycznego transportu (wózki, platformy, regały, itd., itp.),

- pojemniki, opakowania, skrzynie, palety i inne elementy wyposażenia nigdy nie były dostosowane do transportu na przenośnikach rolkowych, łańcuchowych,

- waga surowca czy wyrobu gotowego oraz ilość dostarczana w cyklu materiału,

- wysokości, na jakich dostarczany materiał miałby się znaleźć,

- drogi transportowe (jednokierunkowe lub zbyt wąskie),

- zbyt duży ruch na drodze przejazdu AGV.

W marcowym wydaniu APA pierwszy artykuł poświeciliśmy ogólnym zagadnieniem dotyczącym wdrożenia AGV w pełnym procesie z obietnicą, że w następnych artykułach szerzej opiszemy poszczególne problemy. Zadaliśmy wtedy pytanie: "Jak nie zostać w tyle i uczyć się od najlepszych w branży?"

SYSTEM PLATFORM

Chcemy dzielić się z Państwem naszym już 15 letnim doświadczeniem i opisać w tym artykule jeden z systemów wynalezionych oraz rozwiniętych przez nas o nazwie "System Platform". Służy on do w pełni automatycznego załadunku i rozładunku jednostek paletowych czy opakowań metalowych – zarówno w obszarze magazynu, jak i hali produkcyjnej. System ten został stworzony na potrzeby transportu wyrobu gotowego z obszaru produkcji na magazyn oraz dostawy pustych opakowań. Zdajemy sobie sprawę, że nie rozwiązuje on wszystkich problemów we wszystkich zakładach produkcyjnych, ma bowiem swoje ograniczenia:

- wymaga sporo miejsca na produkcji

- gabaryty platformy, –wymaga wyznaczenia stref załadunku i rozładunku na magazynie, – organizacji sposobu dostawy pustych opakowań.

Natomiast jego główną zaletą jest bezobsługowy transport opakowań: magazyn->produkcja, produkcja->magazyn.

Bardzo ważnym aspektem wdrożenia systemów automatycznego transportu jest bezpieczeństwo i higiena pracy pracowników. Ma to szczególne znaczenie przy transporcie ciężkich ładunków, gdzie normy oraz przepisy nakładają spore ograniczenia dotyczące ręcznych prac transportowych.

ZASADA DZIAŁANIA

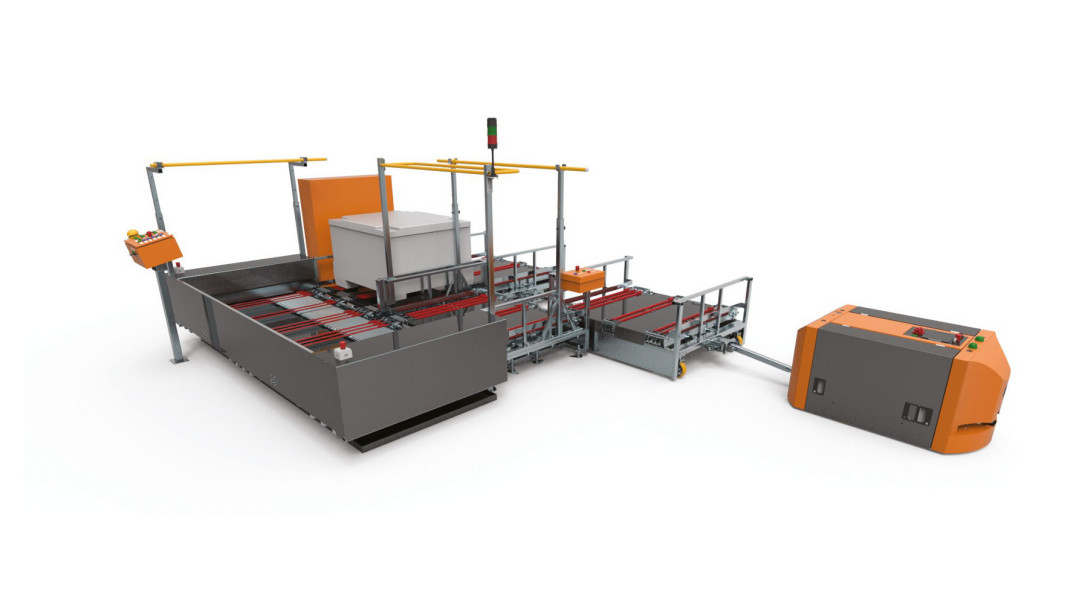

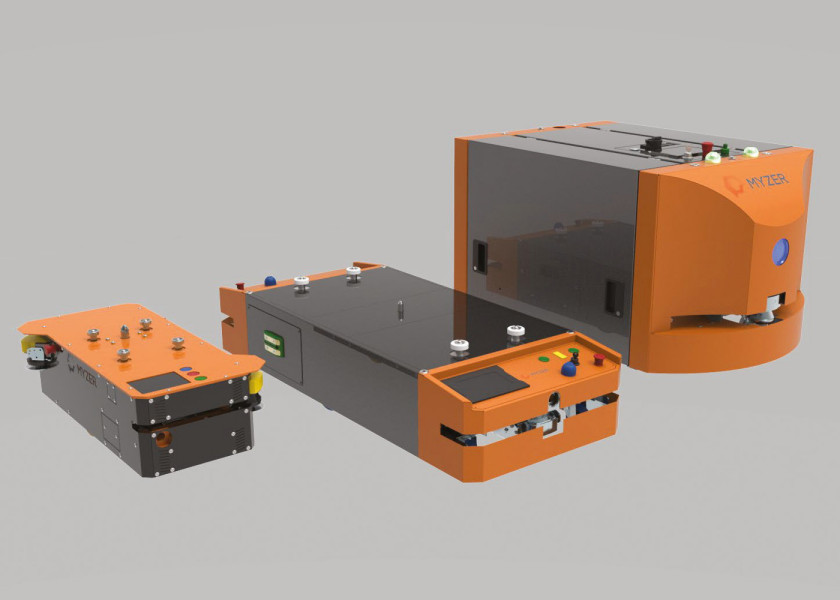

Puste opakowania ładowane są z automatycznego regału lub wózkiem widłowym na automatyczne wagoniki nieścinające zakrętów wyposażone w system SAWS – wszystkie koła sterowane dyszlem (rys. 1). Następnie są one transportowane przy pomocy AGV i dostarczane do platformy (rys. 2).

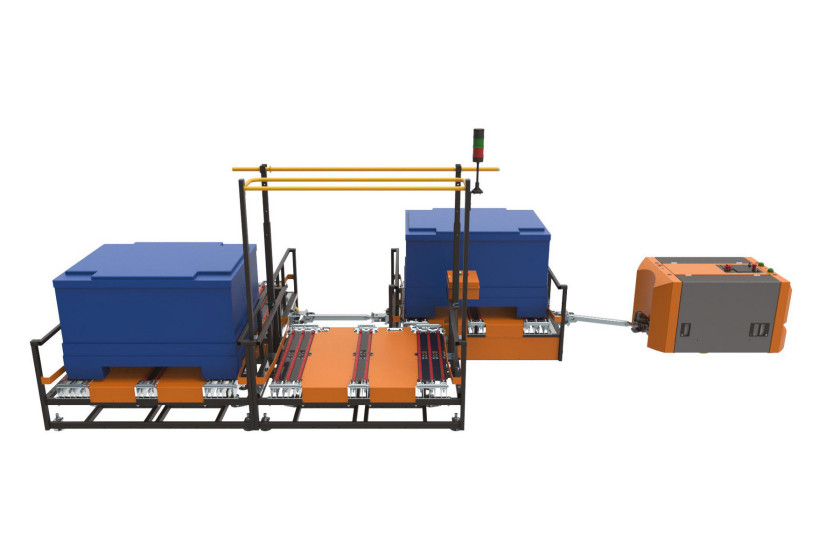

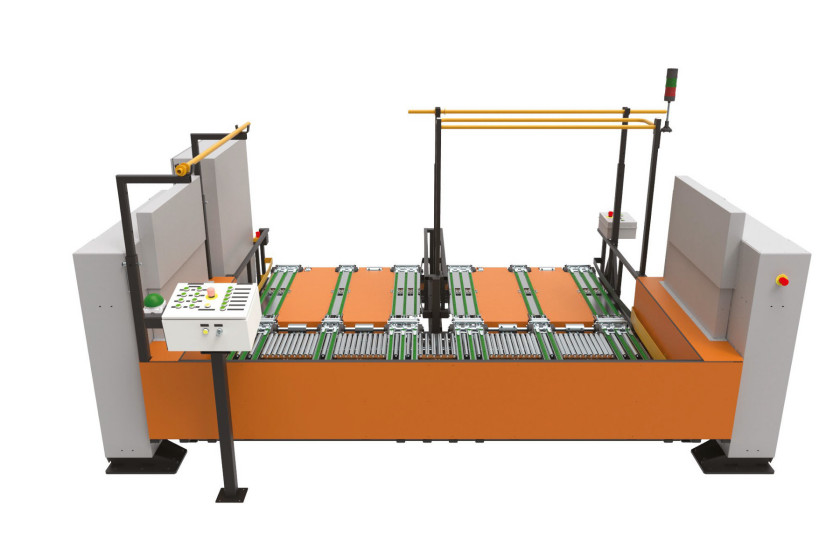

W zależności od obsługiwanych opakowań platforma może być w pełni automatyczna lub półautomatyczna - rola operatora sprowadza się wtedy tylko do obsługi panelu sterowania oraz przepchnięcia po rolkach pustego opakowania na miejsce, w którym będzie ono napełniane wyprodukowanymi elementami. W obrębie platformy zastosowano opatentowany system podajników łańcuchowych, rolkowych oraz system unoszenia i opuszczania transportowanego pojemnika lub palety. Konstrukcja pozwala na zapełnienie wszystkich czterech pól platformy co zapobiega przestojom związanym z oczekiwaniem wymianę opakowań (puste/pełne). Część platformy po stronie operatora ma możliwość opuszczania się oraz podnoszenia do potrzebnej wysokości dzięki czemu operator zawsze będzie pracował ergonomicznie.

AGV zostawia puste opakowanie i odbiera pełne w trybie automatycznym (rys. 3).

Cały proces odbywa się płynnie, zaś system może pracować przez trzy zmiany w trybie pracy ciągłej. AGV wyposażony jest w stykowy system ładowania baterii – nie ma potrzeby ich ręcznej wymiany. Jeden wagonik może transportować ładunek do 1000 kg, a AGV ma siłę uciągu ładunków do 3000 kg.

Wdrożenie automatycznego systemu transportu pozwala zoptymalizować proces logistyczny, a co za tym idzie oszczędzić czas i zdrowie pracowników, a przy okazji zwiększyć bezpieczeństwo, które zawsze powinno być priorytetem.

Istotnym tematem przed podjęciem decyzji o wdrożeniu są oczywiście kwestie finansowe tzn. kiedy zwróci się inwestycja?

Odpowiedzi na te, a także wiele innych pytań z chęcią udzielą nasi specjaliści. Zapraszamy do bezpośredniej dyskusji podczas wizyty w Państwa zakładzie. Dziękujemy za uwagę.

Artur Myziak, CEO Myzer

Myzer

www.myzer.pl