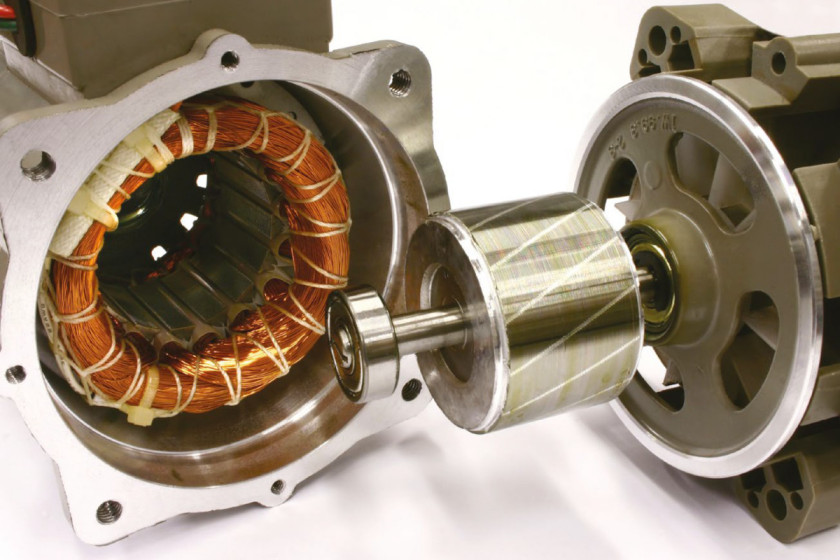

Najbardziej awaryjne komponenty silników elektrycznych to łożyska, będące powodem średnio nawet ponad połowy problemów oraz uzwojenia, zazwyczaj na skutek uszkodzenia ich izolacji. Wirnik i wał typowo ulegają uszkodzeniu rzadziej w porównaniu z łożyskami czy uzwojeniami. Powody awarii podzespołów silników mogą być różne, zasadniczo wyróżnia się jednak dwie ich kategorie: elektryczne i mechaniczne. Wywołują je również nieodpowiednie warunki pracy (zbyt wysoka temperatura i/lub wilgotność w otoczeniu) oraz błędy popełniane na etapie instalacji (nieprawidłowy montaż) i w czasie konserwacji (nadmierne lub niedostateczne smarowanie).

Przepięcia, asymetria, harmoniczne

Do pierwszej grupy zaliczane są przepięcia. Zaburzenia te mogą pochodzić z wielu źródeł, z wewnątrz i z zewnątrz zakładu. Najczęstsze przyczyny i źródła skoków napięcia to: włączanie i wyłączanie sąsiednich obciążeń, banki kondensatorów do korekcji współczynnika mocy, zjawiska atmosferyczne (burze) oraz generalnie problemy z jakością zasilania. Przepięcia powodują erozję uzwojeń silnika i uszkadzają ich izolację. W porównaniu do innych przyczyn awarii zagrożenie przepięciami jest duże.

Kolejnym powodem w tej kategorii jest asymetria napięć, wywoływana: niską jakością zasilania, wadliwymi obwodami, połączeniami o dużej rezystancji (z luźnymi złączami, zużytymi stykami), nierównomiernym rozkładem obciążenia. Skutkami są: uszkodzenia izolacji i straty w rdzeniu. Niezrównoważenie napięć powoduje także asymetrię prądu. Ta z kolei prowadzi do pulsacji momentu obrotowego, nasilenia wibracji, przegrzania silnika. W porównaniu do pozostałych przyczyn awarii zagrożenie asymetrią jest średnie.

Do tej grupy zaliczane są również harmoniczne. Źródłem odkształceń napięcia zasilającego od przebiegu sinusoidalnego są przede wszystkim odbiorniki nieliniowe, natomiast ich skutkiem – pogarszające sprawność energetyczną silnika straty mocy na ciepło, mogące też uszkodzić izolację uzwojeń. Na tle innych powodów awarii harmoniczne klasyfikowane są jako średnie zagrożenie.

Niewspółosiowość, niewyważenie, luzy

Wśród przyczyn o charakterze mechanicznym należy wymienić niewspółosiowość wału silnika względem obciążenia, które może być ustawione pod kątem, równoległe, ale nie koncentrycznie albo w sposób wypadkowy dla tych dwóch ustawień. Powoduje to przenoszenie się naprężeń na mechaniczne komponenty silnika, co powtarzając się okresowo, prowadzi do ich zbyt szybkiego zużywania się. Niewspółosiowość sztucznie zwiększa poza tym obciążenie silnika. Jej częstym powodem jest nieprawidłowe mocowanie silnika do podłogi z powodu nierówności podłoża lub stóp montażowych, gdy na przykład jedna jest wyższa albo została zamocowana pod kątem. W porównaniu do innych przyczyn awarii silników krytyczność niewspółosiowości jest wysoka podobnie jak w przypadku niewyważenia wału.

Do ostatniego przyczynia się gromadzenie się zabrudzeń lub może być to skutek niedociągnięć w produkcji albo zużycia. Niewyważenie również powoduje przedwczesne zużywanie się mechanicznych podzespołów silnika. Taki skutek mają ponadto wszelkie luzy, które mogą występować pomiędzy ruchomymi i nieruchomymi elementami, na przykład w łożyskach, jak i w tych normalnie nieruchomych, na przykład w mocowaniach do fundamentu. Luzy też są klasyfikowane jako duże zagrożenie. Problematycznym komponentem silników są poza tym łożyska.

Przyczyny problemów z łożyskami

Wykrycie powodu awarii łożysk nie jest łatwym zadaniem. Często to, co na pierwszy rzut oka wydaje się przyczyną, przy dokładniejszym badaniu może okazać się jedynie następstwem podstawowego problemu. Pomocne we właściwym zdiagnozowaniu przyczyny są na szczęście przeważnie unikalne wzory uszkodzeń, jednoznacznie wskazujące na powód awarii.

Przykładowo nadmierne zużycie łożysk wskazuje na nieprawidłowe smarowanie – jest to przyczyna nawet 80% wszystkich problemów z tymi elementami. Podstawowe zalecenia dotyczące tego aspektu konserwacji to: w zakresie ilości smaru stosowanie się do wskazówek producenta, bez przesadzania w żadną stronę (ani za dużo, ani za mało), niemieszanie smarów, gdyż mogą okazać się niekompatybilne, niedopuszczanie do przegrzewania się silnika, które niszczy smary oraz niesmarowanie łożysk uszczelnionych. Wibracje od uszkodzonych elementów tocznych i bieżni, pokrytych rdzą w nowo zainstalowanych łożyskach, to z kolei skutek ich niewłaściwego przechowywania (w niekontrolowanych warunkach, bez opakowania, zbyt długo). Nieprawidłowy montaż powoduje powstawanie odcisków Brinella i podwyższonej temperatury pracy łożysk.

Co może ujawnić inspekcja łożysk?

Ślady zużycia, które nie są równoległe do krawędzi bieżni, świadczą o niewspółosiowości. W przypadku wykrycia fałszywych odcisków Brinella należy natomiast wyeliminować wibracje, które występują wówczas, gdy silnik nie pracuje, na przykład w czasie transportu. Zwiększone drgania oraz brązowoczerwone ślady świadczą o korozji. W środowiskach, które szczególnie sprzyjają jej rozwojowi, warto używać łożysk ze stali nierdzewnej, uszczelnionych lub stosować uszczelnienia zewnętrzne.

Brązowe ślady biegnące równolegle do osi na bieżni (żłobienia) są dowodem na przepływ prądu – uszkodzenia takie powstają na skutek spowodowanego nim miejscowego stopienia i ponownego utwardzenia metalu. Zapobiec temu może sprawdzenie silnika pod kątem poprawności uziemienia lub zastąpienie "zwykłych" łożysk tymi izolowanymi, na przykład za pomocą powłoki ceramicznej albo z żywicy.

Nadmierne wibracje i hałas, pęknięcia na bieżni, odpryski metalu na pierścieniu wewnętrznym, zewnętrznym i elementach tocznych to skutki zmęczenia materiału w wyniku przeciążenia albo zbyt ciasnego dopasowania. O przegrzaniu świadczą natomiast: wycieki smaru oraz jego zastygłe resztki, różnokolorowe przebarwienia elementów łożysk (od złotego po niebieski). Nadmierna temperatura, pęknięcia na bieżni i głębokie ślady pozostawione na niej przez elementy toczne alarmują o zbyt ciasnym dopasowaniu. By temu zapobiec, należy się stosować do wskazówek producenta. Unikać także trzeba zbyt luźnego dopasowania, którego objawem są: zużycie na obwodzie pierścienia i obecność drobin metalu. Zanieczyszczenia mogą z kolei powodować wgniecenia na bieżni i elementach tocznych.

Rozwiązywanie problemów w praktyce

Jak widać, przyczyn awarii silników elektrycznych może być wiele. Rozwiązywanie problemów utrudnia dodatkowo fakt, że skutki różnych nieprawidłowości mogą być podobne. Dlatego dalej, w ramach podsumowanie, grupujemy najczęstsze przyczyny często występujących awarii.

Jeżeli przykładowo silnik nie uruchamia się zaraz po zainstalowaniu, najpierw trzeba sprawdzić dostępność zasilania i bezpieczniki, następnie zweryfikować poprawność podłączenia silnika, a jeżeli wykluczymy obie te przyczyny, sprawdzić, obracając wał silnika, czy występuje tarcie. Jeśli tak, wskazuje to na uszkodzenie maszyny, w wyniku którego wirnik uderza w stojan.

Innego podejścia wymaga z kolei sytuacja, w której nie uruchamia się silnik wcześniej działający prawidłowo. Prawdopodobną przyczyną tego może być zadziałanie bezpiecznika lub wyłącznika automatycznego, który wówczas trzeba zresetować. Pod uwagę trzeba wziąć też zwarcie stojana, któremu towarzyszy, nim zadziała bezpiecznik lub wyłącznik automatyczny, brzęczenie z silnika. Może to także oznaczać przeciążenie silnika.

Przeciążenie

Podejrzewając przeciążenie, trzeba sprawdzić pobór prądu w porównaniu z wartością znamionową tej wielkości dla danego modelu silnika. Jeżeli wyniki pomiarów dla poszczególnych faz znacznie się różnią, wskazuje to na problem z zasilaniem, z podłączeniem silnika lub uszkodzenie uzwojeń.

Jeżeli jednak dla wszystkich faz wartość pobieranego prądu jest podobna i przekracza tę, do pracy przy której silnik został zaprojektowany, można stwierdzić jego przeciążenie. W takim przypadku trzeba się upewnić, czy napędzana maszyna się nie zablokowała. Pod uwagę należy również wziąć problem z łożyskami. Jeżeli silnik jest zamiennikiem wcześniej eksploatowanego, może się okazać, że został źle dobrany i nie dorównuje mu osiągami, nie będąc przez to w stanie wprawić w ruch za ciężkiego ładunku. Aby się co do tego upewnić, trzeba sprawdzić pobór prądu nieobciążonego silnika.

Zwiększony pobór prądu oraz niewystarczający moment obrotowy to nie jedyne skutki przeciążenia silnika. Powoduje też ono jego przegrzewanie się.

Przegrzewanie, wibracje, korozja

Ponieważ praktyka wskazuje, że wzrost temperatury silnika o 10°C powoduje skrócenie jego żywotności o 50%, maszyny te projektuje się tak, by ciepło wydzielające się w nich w czasie pracy w warunkach znamionowych rozpraszało się przez ich obudowę i było dodatkowo odprowadzane na zewnątrz przez wymianę powietrza wewnątrz niej. Tę wymusza wbudowany wentylator. Jeżeli stwierdzone zostanie przegrzewanie się, oznacza to, że środki te zawodzą.

Trzeba wtedy sprawdzić wentylator pod kątem drożności, a obudowę pod względem gromadzenia się brudu izolującego ją termicznie. Powodem nadmiernego wzrostu temperatury może być również otoczenie, jeżeli silnik dzieli zbyt mała odległość od źródeł ciepła (piece, palniki). Częstą przyczyną jest także asymetria napięć – przyjmuje się, że procentowy wzrost temperatury silnika jest równy dwukrotności kwadratu procentowego niezrównoważenia napięcia. Oznacza to, że przykładowo odchyłka 5% powoduje wzrost temperatury aż o 50%. Silnik będzie się też przegrzewał, jeżeli wirnik ociera się o stojan, z powodu przerwy w uzwojeniach stojana, skoków napięcia.

Niepokoić powinny także nadmierne wibracje silnika. Mogą je powodować: niewspółosiowość, niewyważenie, luzy, wygięcie wału, problemy z łożyskami, uszkodzone uzwojenia, zbyt lekkie obciążenie. Jeżeli z kolei zauważone zostaną ślady korozji, powodem może być niezapewnienie temperatury silnika wyższej niż temperatura otoczenia, co skutkuje kondensacją.

Monika Jaworowska