Blachy mogą być formowane w sposób bardziej produktywny, zapewniając lepszą jakość i zmniejszając zużycie surowców. Jednocześnie przedstawiane rozwiązanie oferuje więcej możliwości w zakresie cyfryzacji. Użytkownicy końcowi mogą na przykład ograniczyć do minimum przestoje dzięki monitorowaniu stanu.

Nowoczesne prasy do głębokiego tłoczenia powinny formować blachę w sposób zapewniający niezmiennie wysoką wydajność i jakość, zużywając przy tym jak najmniej energii. Jednocześnie producenci maszyn wymagają standaryzowanych koncepcji napędów, które umożliwiają im ekonomiczne wdrażanie szerokiej gamy aplikacji. W szczególności ważne jest obniżenie kosztów prac projektowych i montażowych.

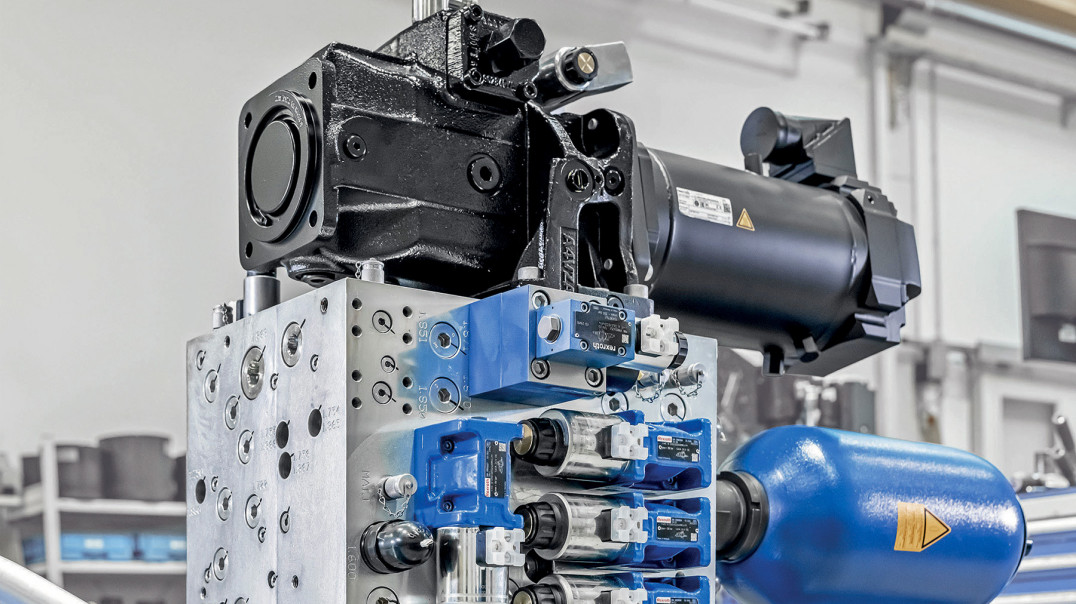

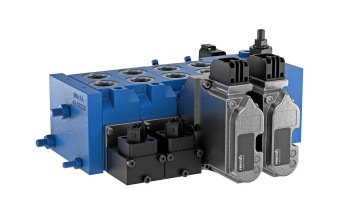

Pod tym względem serwohydrauliczny układ napędowy firmy Bosch Rexroth oferuje wiele korzyści. Moduły składające się z zespołu pompy serwohydraulicznej i bloku sterowania można wykorzystać do zasilania poduszki matrycy i górnego siłownika zgodnie z wymaganiami. Jeśli oba rozwiązania serwohydrauliczne są obsługiwane za pomocą wspólnego elektrycznego układu napędowego, to taka prasa do głębokiego tłoczenia pozwala zaoszczędzić nawet 30% energii, w porównaniu z konwencjonalną prasą hydrauliczną sterowaną zaworami.

Znaczny wzrost sprawności energetycznej jest możliwy z jednej strony dzięki serwomotorowi, który zapewnia dokładnie taką moc, jaka jest wymagana w każdym punkcie cyklu prasowania. Z drugiej strony, podczas głębokiego tłoczenia część energii procesowej może być odzyskiwana z falownika, który reguluje siłę tłoczenia, zamiast zaworu sterującego. Odzyskana energia elektryczna może zostać oddana z powrotem do sieci lub dostarczona do górnego tłoka za pośrednictwem wspólnej szyny DC. Zmniejsza to zużycie energii przez maszynę bezpośrednio podczas procesu tłoczenia.

Co więcej, serwohydrauliczny układ napędowy oferuje dodatkowe możliwości zaoszczędzenia energii poprzez znaczne zmniejszenie zapotrzebowania na chłodzenie jednostki hydraulicznej. Przyczynia się do tego wysoki poziom wydajności i zdecydowana redukcja strat dławienia, która zmniejsza stopień nagrzewania oleju hydraulicznego. W rezultacie można zaprojektować mniejszy zasilacz, który w niektórych przypadkach może pracować bez żadnego chłodzenia, co dodatkowo obniża koszty inwestycyjne i operacyjne.

Większa produktywność, jakość i przejrzystość

Cyfrowe sterowanie napędem serwohydraulicznym ma korzystny wpływ na jakość, przejrzystość i wydajność procesu. Wartości ciśnienia, pozycji, prędkości i siły można bardzo precyzyjnie kontrolować, co umożliwia wytwarzanie części blaszanych z dużą, powtarzalną dokładnością, polepszając ich jakość.

Na przykład, napęd górnego tłoka może również działać przy bardzo małych prędkościach silnika, wynoszących zaledwie kilka obrotów na minutę. Jednocześnie szybko reagujące serwomotory umożliwiają skrócenie czasu cyklu i zwiększenie wydajności. Różne opcje pomp z dwupunktowymi lub proporcjonalnymi systemami regulacji, aż po sterowanie wielokwantowe, dodatkowo rozszerzają zakres projektowania. W efekcie energooszczędna koncepcja napędu staje się atrakcyjna w przypadku wielu innych zastosowań.

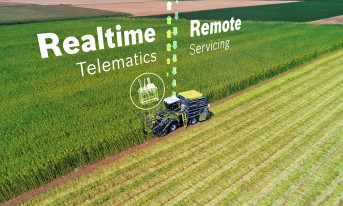

Ponadto napęd serwohydrauliczny umożliwia analizę danych w celu optymalizacji procesu i monitorowania stanu, co pozwala do minimum ograniczyć przestoje.

Źródło: Bosch Rexroth

Więcej na www.boschrexroth.pl