Korytka najlepiej sprawdzają się w zastosowaniach stacjonarnych. Okablowanie nimi prowadzone jest chronione przed zanieczyszczeniami lub wentylowane, w zależności od konstrukcji zamkniętej albo otwartej. Korytka pozwalają również separować różne typy kabli. Dostępne są w wykonaniu z różnych materiałów, m.in. stali nierdzewnej, aluminium, tworzywa sztucznego, włókna szklanego.

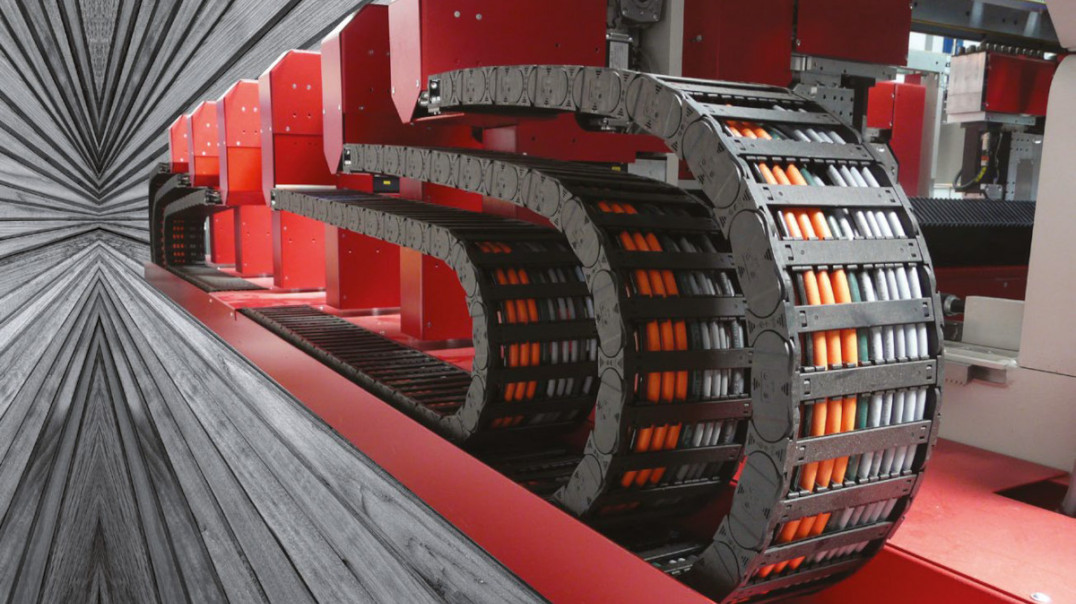

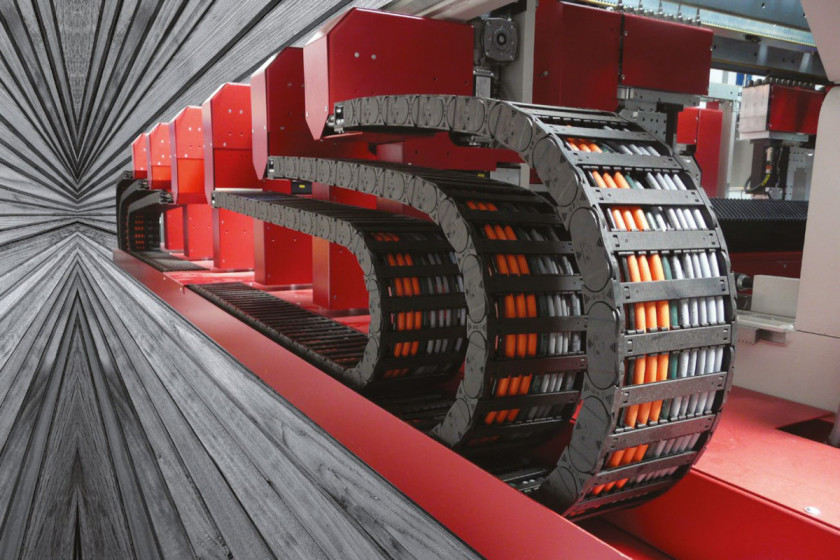

Prowadnice kablowe natomiast przeznaczone są do zastosowań o dużej dynamice ruchu, takich jak roboty, obrabiarki oraz duże maszyny przemysłowe. Mogą wytrzymać ciężar dużej liczby kabli i ograniczają promień gięcia, a dzięki temu naprężenia z nim związane, zwykle ograniczając gięcie do jednej płaszczyzny. Chronią też okablowanie przed uszkodzeniem, zapobiegając jego splątaniu się, zgniataniu, zwisaniu, naciąganiu, zużyciu ściernemu i zaczepieniu o ruchome elementy maszyny. Tak jak korytka, dostępne są w wielu wersjach i w wykonaniu z różnych materiałów. W artykule wyjaśniamy, na co zwrócić uwagę przy ich wyborze.

Co wyróżnia prowadnice łańcuchowe?

Najpopularniejszym typem prowadnic kablowych są te łańcuchowe. Wyróżnia je to, że ograniczają zginanie kabli do jednej płaszczyzny. Są wykorzystywane do zastosowań z ruchem liniowym. Na końcu mają zwykle specjalne ogniwo z płaską powierzchnią montażową z otworami na elementy złączne. Można je przykręcić bezpośrednio do płaskiej powierzchni albo do kątowego wspornika, który pozwala na przymocowanie do powierzchni prostopadłej do przebiegu kabla.

Prowadnice łańcuchowe są dostarczane w standardowych długościach, z ogniwami montażowymi na każdym końcu albo mogą mieć konstrukcję modułową. Prowadnice modułowe składają się z pojedynczych ogniw łańcucha, które łączy się, zatrzaskując za pomocą połączenia wciskowego. W ich przypadku ogniwa montażowe na końcach trzeba doinstalować podczas składania prowadnicy.

Długie prowadnice łańcuchowe, typowo już przy długości powyżej 5 metrów, zaleca się montować w korytku prowadzącym. Zapewni ono powierzchnię o małym współczynniku tarcia, po której będą mogły poruszać się bez zaczepiania. Dla bezpieczeństwa korytka przymocowuje się do maszyny albo do podłogi – zazwyczaj w tym celu wyposażone są w stopki rozmieszczone w regularnych odstępach na całej ich długości.

Prowadnice kabli robotów

Dostępne są też elastyczne prowadnice w postaci falistych tulejek, które można zginać w dowolnym kierunku. Zwykle również muszą być zamocowane na obu końcach, a poza tym często wymagają montażu w obejmach rozmieszczonych w wielu punktach na całej ich długości. Ich podstawowym zastosowaniem jest ochrona okablowania w robotach wieloosiowych – problemy z kablami są jedną z głównych przyczyn przestojów na stanowiskach zrobotyzowanych.

Chociaż kwestię tę rozwiązuje się zwykle na końcu, właściwa organizacja okablowania warunkuje nie tylko dokładne i powtarzalne ruchy robota, ale często nawet jego uruchomienie. Co ważne, w tym zastosowaniu sama osłona to nie wszystko – kluczowe jest również jej prowadzenie.

Na przykład w przypadku robotów sześcioosiowych zamiast jednej, długiej prowadnicy lepiej jest podzielić ją na segmenty. Najlepiej wyróżnić trzy: w pierwszym owijając kable w osłonie wokół podstawy robota, co umożliwi ich obrót w pierwszej osi, w drugim mocując je do korpusu między drugą a trzecią osią, zaś w trzecim wyprowadzając je na chwytak. Dzięki temu kable będą poruszać się razem z robotem, co zapobiegnie ich splątywaniu, skręcaniu i blokowaniu.

Prowadnica otwarta czy zamknięta?

Prowadnice kablowe dzieli się również na otwarte i zamknięte. W przypadku łańcuchowych ogniwa pierwszego typu mają postać szczebli (poprzeczek), zaś w drugim mają lite, uchylane pokrywy. Elastyczne prowadnice wykonane w postaci jednorodnej, falistej rury zaliczane są z kolei do tych zamkniętych. Chociaż generalnie prowadnice obu kategorii chronią kable przed uszkodzeniem na skutek splątania, naciągnięcia czy zablokowania, w pewnych zastosowaniach jedne sprawdzają się lepiej niż drugie.

Zamknięte prowadnice kablowe zapewniają dodatkowo ochronę przed zanieczyszczeniami, jeżeli zatem istnieje ryzyko, że ciała obce, takie jak opiłki metalu lub płyny, jak żrące chemikalia mogą uszkodzić kable, będą najlepszym wyborem. Jeśli jednak nie spodziewamy się, że kable będą na te czynniki narażone, często lepiej zdecydować się na prowadnice otwarte – są zwykle tańsze, lżejsze i pozwalają na wizualną kontrolę kabli, które są nimi prowadzone.

Zamknięte prowadnice łańcuchowe z kolei zapewniają najlepszą ochronę mechaniczną. Z drugiej jednak strony trudno je całkowicie uszczelnić przed wnikaniem małych cząstek i płynów. Pod tym względem przewagę mają rury karbowane, które jednak ustępują pod względem gwarantowanego poziomu ochrony przed oddziaływaniem mechanicznym, zwłaszcza o dużej sile. Rozwiązaniem pośrednim może być wykorzystanie otwartej prowadnicy z dodatkowym kanałem ślizgowym, który zapewni uszczelnienie – jest to opłacalne zwłaszcza w przypadku długich odcinków okablowania.

Dobór prowadnicy

Jeżeli zdecydowaliśmy się na typ prowadnicy, należy wybrać konkretny model. Pierwszym krokiem powinno być określenie wymaganego rozmiaru – kluczowe parametry to minimalny promień gięcia oraz wymiary prowadnicy. Warto w tym zakresie przestrzegać pewnych zasad.

Jeśli chodzi o minimalny promień gięcia dla elektrycznych kabli zasilających i sygnałowych, należy zastosować się do wskazówek ich producenta dobierając osłonę dla przewodów pneumatycznych, trzeba dopilnować, by był on równy pięciokrotności ich średnicy, z kolei w przypadku przewodów hydraulicznych zalecana wartość jest 7,5 razy większa niż ich średnica. Promień gięcia prowadnicy należy dobierać w odniesieniu do kabla albo węża o największej średnicy, przyjmując zapas 10%, aby uwzględnić niespodziewane naprężenia. Generalnie im większy promień gięcia, tym mniejsze obciążenie kabli i węży, co zapewni ich dłuższą żywotność. Ważnym czynnikiem wpływającym na wybór tej wielkości jest też temperatura otoczenia, szczególnie jeżeli przekracza temperaturę pracy kabli albo węży. Jest to istotne zwłaszcza w przypadku kabli termoplastycznych instalowanych w niskich temperaturach, ponieważ mają one tendencję do sztywnienia pod wpływem zimna.

Wymiary prowadnicy

Margines bezpieczeństwa warto również uwzględnić, aby zapewnić luz między kablami wewnątrz prowadnicy – w tym celu należy ich średnice określić z zapasem 10% w przypadku kabli elektrycznych, 15% dla przewodów pneumatycznych i 20% w przypadku tych hydraulicznych. Sumując ich wartości dla wszystkich kabli planowanych do umieszczenia w osłonie, uzyskuje się wymaganą szerokość wnęki prowadnicy. Jeśli chodzi o wysokość, to powinna ona wynieść tyle ile średnica najgrubszego kabla powiększona o zapas odpowiedni dla jego typu.

Ważne jest także to, aby równomiernie rozłożyć kable ze względu na ich wagę – nierównomierny rozkład ciężaru w prowadnicy skraca jej żywotność. Generalnie kable najcięższe powinno się umieszczać na skraju wiązki. Pamiętać przy tym jednak trzeba, że zewnętrzne średnice kabli ułożonych obok siebie nie powinny różnić się więcej niż o około 10%, ponieważ zbyt duże luzy pomiędzy nimi mogą doprowadzić do ich wzajemnego skręcenia. Kolejnym istotnym zadaniem projektowym jest określenie długości prowadnicy i równomierne rozmieszczenie stałych punktów jej mocowania.

Jaki materiał będzie najlepszy?

Kluczowy jest również wybór materiału wykonania. Historycznie pierwsze prowadnice kablowe były wykonane ze stali, ale obecnie w większości zastosowań metalowe zostały zastąpione tymi z tworzyw sztucznych.

Aktualnie w systemach automatyki największą popularnością cieszą się prowadnice nylonowe – materiał ten w tym zastosowaniu ma wiele zalet. Przede wszystkim jest tani oraz pozwala na wykonywanie lekkich prowadnic, a jednocześnie charakteryzuje się dużą elastycznością i dobrą odpornością chemiczną. Ważną zaletą jest też mniejszy hałas prowadnic z tego materiału.

W pewnych sytuacjach lepszym wyborem są prowadnice metalowe – na przykład z ocynkowanej stali. Zapewniają one wysoki stosunek wytrzymałości do masy i generalnie wymagają mniejszego oparcia (charakteryzują je większe rozpiętości bez podparcia) niż ich nylonowe odpowiedniki. To pozwala na uzyskanie oszczędności na osprzęcie. Metalowe prowadnice są ponadto wytrzymalsze na wysokie temperatury i agresywne środki chemiczne. Także jeśli w otoczeniu osłony spodziewane są odpryski spawalnicze lub może być ona narażona na ścieranie i duże obciążenia mechaniczne najlepszym rozwiązaniem są prowadnice stalowe.

Monika Jaworowska