Oprzyrządowanie robotów przemysłowych można podzielić na dwie grupy: do automatyzacji zadań oraz inspekcji/sterowania.

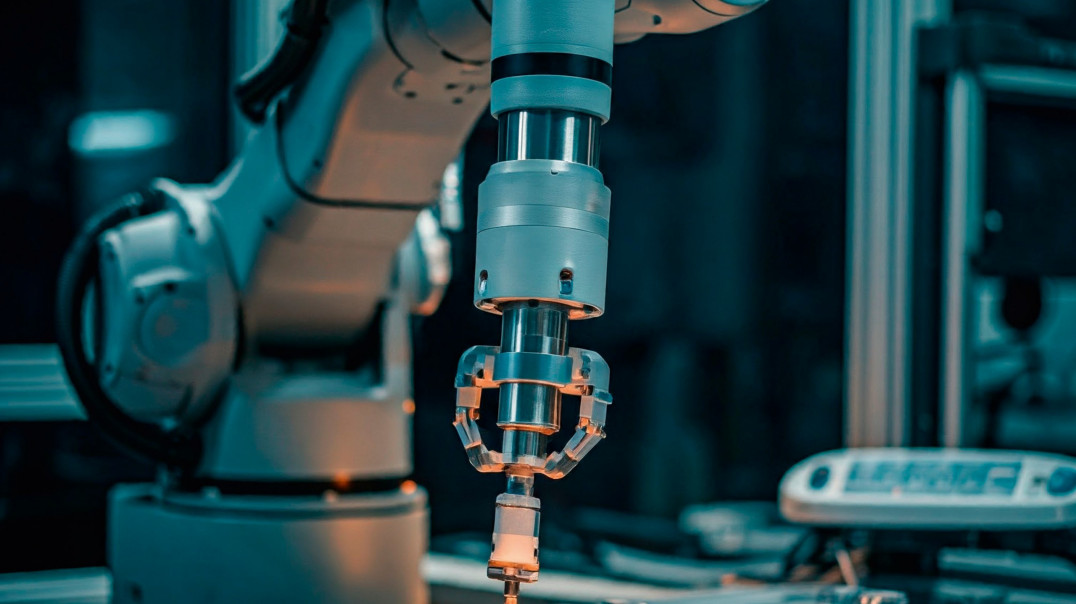

Do pierwszej kategorii zaliczane są chwytaki. Za ich pośrednictwem roboty na stanowiskach montażu, sortowania, pakowania, paletyzacji manipulują przedmiotami i podnoszą je z jednego miejsca, by odłożyć w drugie (pick and place).

Chwytaki i narzędzia

Wyróżnia się chwytaki: pneumatyczne, hydrauliczne, próżniowe, elektryczne. Jeżeli wymagana jest duża dokładność przemieszczenia i kontrola siły chwytania w pętli sprzężenia zwrotnego, warto się zdecydować na chwytaki elektryczne. Jeśli podnoszone będą ciężkie przedmioty, które wymagają użycia bardzo dużej siły lepiej zainwestować w te hydrauliczne. Gdy transportowane obiekty nie narzucają specjalnych wymagań, najekonomiczniejszym typem będą chwytaki pneumatyczne, które wyróżniają niskie koszty zakupu i eksploatacji. Ich zaletą są poza tym łatwość konserwacji i dobry stosunek siły podnoszenia do rozmiarów. Chwytaki próżniowe też mają wiele zalet. Najważniejsze to: prosta, kompaktowa i lekka konstrukcja oraz niewielkie wymagania w zakresie konserwacji. Są w stanie chwytać przedmioty mocno i szybko, a równocześnie delikatnie operować tymi, które tego wymagają.

Roboty na zautomatyzowanych liniach produkcyjnych wyposaża się też w szereg specjalistycznych narzędzi i urządzeń, takich jak: palniki spawalnicze, dozowniki, np. kleju, które są używane na liniach pakowania do uszczelniania opakowań, narzędzia tnące, szlifierki, wiertarki i wkrętarki, wykorzystywane na liniach montażu, np. w branży motoryzacyjnej, oraz automaty natryskowe do malowania i lakierowania, m.in. na stanowiskach obróbki elementów z tworzyw sztucznych i metali.

Sensory i kamery

Do grupy urządzeń związanych z inspekcją/sterowaniem należą komponenty systemów wizyjnych (kamery z oświetlaczami) i czujniki siły. Te ostatnie monitorują nacisk, jaki wywiera chwytak na przenoszony przedmiot. Na tej podstawie można chwytak regulować, aby uniknąć uszkodzenia, a nawet zniszczenia obiektu na skutek nadmiernego ściśnięcia, a zarazem nie dopuścić do jego upuszczenia, gdy chwyt byłby zbyt słaby. Sensory siły zamontowane w ramieniu robotów dostarczają również sygnał sprzężenia zwrotnego sterownikom – np. wkrętarek, szlifierek oraz chwytaków, używanych w zadaniach montażu wymagających ścisłego dopasowania elementów, m.in. podczas składania złącz.

Ponadto czujniki siły mogą pełnić funkcję detektorów kolizji. W razie wykrycia przez nie kontaktu z człowiekiem lub elementami wyposażenia stanowiska sterownik robota wyłącza go albo cofa do poprzedniej, bezpiecznej pozycji. Chroni to pracowników, jak również inne maszyny i samego robota przed uszkodzeniem.

Kamery natomiast są częścią systemów kontroli jakości, w ramach których pozwalają np. na zweryfikowanie poprawności montażu części lub wykrywanie wad, dyskwalifikujących produkt z dalszej obróbki. Roboty mogą być też sterowane wizyjne. Wówczas, na podstawie analizy obrazu z kamery, system sterowania lokalizuje przedmiot, na który nakierowuje ramię robota.

Automatyczna wymiana narzędzi

Między ramieniem robota a jego oprzyrządowaniem montowane są moduły wymiany narzędzi (tool changers), które pozwalają na automatyzację zadania zmiany końcówki roboczej. Są to elementy dwuczęściowe. Mają postać płyt. Jedna jest zamocowana do ramienia robota, a druga do narzędzia. Płyty wyposażone są w mechanizm blokujący i dodatkowe zabezpieczenia na wypadek awarii tej blokady.

Procedura wymiany końcówki roboczej jest zazwyczaj następująca: ramię robota przesuwa się nad stojak (magazyn) narzędzi, gdzie lokalizuje konkretną końcówkę. Po wyrównaniu do jej położenia ramię jest opuszczane i w momencie styku obu płyt aktywowana jest blokada, a narzędzie zostaje zamocowane. Analogicznie przebiega jego odkładanie – ramię przesuwa się nad stojak, w miejsce z którego wcześniej została pobrana końcówka, i zwalnia blokadę. Wymiana narzędzi w taki sposób jest szybka, precyzyjna i powtarzalna.

Dostępne są moduły różnego typu. Hydrauliczne wyróżnia duża siła trzymania. Pneumatyczne są przystępniejsze cenowo i wymagają mniej konserwacji niż hydrauliczne, mają jednak mniejszą siłę zacisku. Z kolei z magnetycznych korzysta się, jeżeli wymagana jest duża czystość, np. w cleanroomach. Są również szybkie.

Automatyczna wymiana oprzyrządowania przynosi wiele korzyści, szczególnie jeśli wymagana jest częsta zmiana końcówek roboczych – np. na stanowiskach montażu. Zaletę stanowi elastyczność, dzięki której jeden robot w ramach tej samej linii produkcyjnej może wykonywać wiele różnych zadań. Szybka wymiana narządzi skraca przestoje, co zwiększa wydajność produkcji. Dzięki temu, że nie trzeba ich zmieniać ręcznie, poprawia się bezpieczeństwo pracowników. Są oni także odciążani, a ryzyko popełnienia błędów jest eliminowane.

Znaczenie bezwładności

Wybierając oprzyrządowanie robota, należy zwrócić uwagę na kilka kwestii. Podstawową jest rodzaj wykonywanego zadania – inne końcówki robocze będą wymagane na stanowiskach montażu, spawania czy malowania natryskowego. Kluczowe znaczenie ma specyfika przedmiotu obróbki – np. inny typ chwytaka będzie wymagany do podnoszenia ciastek, a inny na stanowisku paletyzacji worków z cementem. Oprócz kształtu i materiału wykonania ważna staje się również waga przedmiotu oraz to, jak ciężkie i jak duże jest samo narzędzie. Informacje o tym należy odnieść do udźwigu robota, czyli maksymalnej wagi ładunku, który ramię robota jest w stanie unieść. Niestety, nie wystarczy wybrać robota o udźwigu większym niż sumaryczny ciężar oprzyrządowania i podnoszonego przedmiotu. Wynika to stąd, że uwzględnić trzeba jeszcze bezwładność ładunku. Jest to cecha ciał, która polega na ich dążeniu do pozostania w spoczynku.

O ile ciężar ładunku łatwo określić, o tyle obliczenia inercji są złożone. Pod uwagę należy w nich wziąć nie tylko to, ile waży ładunek, ale też położenie jego środka ciężkości i jego odległość od miejsca, w którym do ramienia robota przymocowano końcówkę roboczą. Można to wyjaśnić przez analogię do człowieka – wystarczy sobie uświadomić, że łatwiej jest manipulować, np. "kręcąc" dookoła, prętem, który jest obciążony w środku niż na końcu.

Dlatego, jeżeli bezwładność ładunku nie zostanie uwzględniona, pomimo wystarczającego udźwigu robot może pracować wolniej i niestabilnie, a nawet może w ogóle nie być w stanie zrealizować zadania. Przykładowo, przy tej samej wadze podnoszenie przedmiotu za długi chwytak może spowodować niedopuszczalne przeciążenie osi robota.

Końcówka robocza powinna być też kompatybilna z modułem wymiany narzędzi, w który wyposażono robota. Ponadto w przypadku narzędzi, których pracy towarzyszą wibracje, wymagane jest dodanie ich absorbera, aby drgania nie przenosiły się na ramię robota. Oprzyrządowanie powinno być także odporne na warunki panujące na stanowisku. Jest to uwarunkowane wytrzymałością materiału ich wykonania.

Wydrukuj sobie chwytak

Wytrzymałość często jest osiągana kosztem wagi końcówki roboczej. Z drugiej strony, lżejsze narzędzia mniej obciążają ramię robota i łatwiej nimi manipulować. Dążąc do poprawy stosunku wytrzymałości do wagi, producenci oprzyrządowania robotów przemysłowych przestawiają się na nowe technologie ich produkcji. Taką jest druk 3D (wytwarzanie addytywne).

W technologii tej wykonuje się lżejsze, a zarazem wytrzymalsze końcówki robocze, np. z nowych materiałów kompozytowych. Druk 3D ma w tym zastosowaniu dodatkowe zalety.

Jedną z nich stanowi większa swoboda projektowania. Wyróżnikiem technologii wytwarzania addytywnego jest łatwiejsze wykonywanie detali o skomplikowanych kształtach w porównaniu z technikami tradycyjnymi – w przypadku których bywa to na tyle trudne, że staje się nieopłacalne albo w ogóle niemożliwe. Dzięki temu w drukarkach 3D można wyprodukować niestandardowe końcówki robocze, których konstrukcję zoptymalizowano pod kątem szczególnych wymagań zadania.

Wytwarzanie addytywne, ze względu chociażby na mniejszą ilość odpadów materiałowych, często okazuje się też tańszą metodą produkcji. Oprócz tego cechuje ją elastyczność. Wykonując krótkie serie, łatwiej je modyfikować stosownie do potrzeb. Możliwa jest też produkcja na żądanie.

Dzięki temu nie trzeba zapełniać magazynu zapasowymi chwytakami, tylko wystarczy drukować nowe, w przypadku np. wprowadzenia zmian w zadaniu wykonywanym przez robota lub w razie uszkodzenia tych aktualnie używanych. Wykonując oprzyrządowanie robota lokalnie, można również znacząco przyspieszyć uruchomienie nowego stanowiska zrobotyzowanego albo skrócić przestoje spowodowane oczekiwaniem na komponenty zapasowe, zamówione u zewnętrznego dostawcy.

Monika Jaworowska