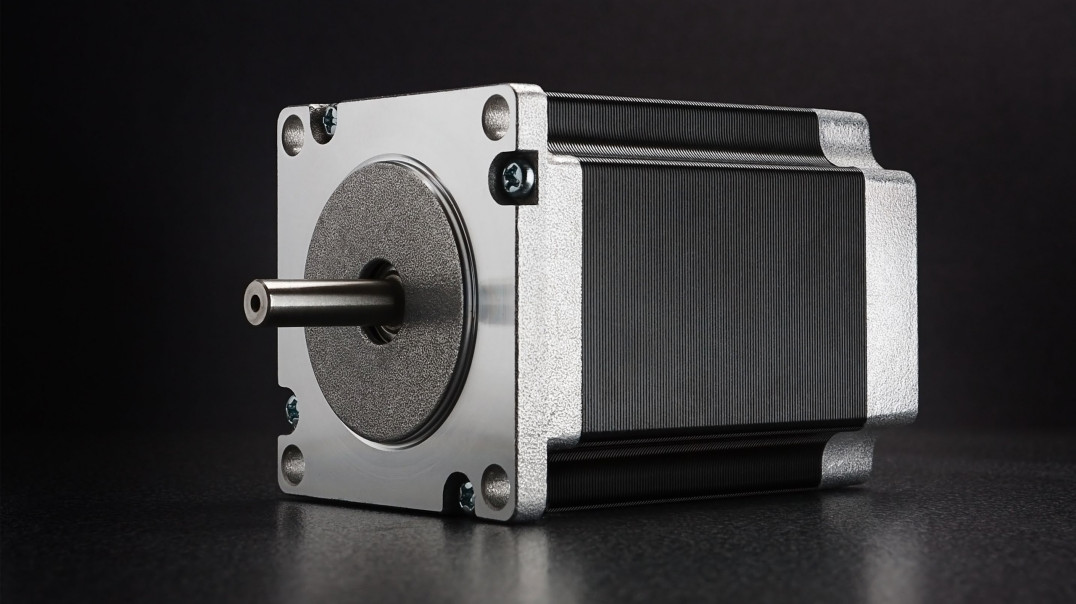

Silniki skokowe generują ruch przyrostowy – ich wirniki obracają się w dyskretnych krokach. Skok o 90° oznacza cztery kroki na obrót (360°/90° = 4), o 1,8° – dwieście kroków (360°/1,8° = 200), a o 0,72° – pięćset kroków na obrót. Silniki tego rodzaju zbudowane są z wirnika i stojana z nawiniętymi uzwojeniami. Ich typy różnią się głównie pod względem wykonania wirnika. Wyróżnia się trzy rodzaje silników krokowych: o zmiennej reluktancji (oporze magnetycznym), z magnesami trwałymi oraz hybrydowe.

Typy silników krokowych

Silniki skokowe o zmiennej reluktancji mają najprostszą konstrukcję spośród tych trzech typów. Zbudowane są z wirnika wykonanego z niemagnetycznej, miękkiej stali oraz stojana. Skutkiem tego, że wirnik nie jest namagnesowany, staje się brak przyciągania między nim a stojanem, wówczas gdy przez uzwojenia tego drugiego nie płynie prąd. Ma to swoje konsekwencje, o których piszemy w dalszej części artykułu.

Zarówno wirnik, jak i stojan są uzębione. Gdy uzwojenia są zasilane, zęby wirnika ustawiają się w jednej linii z zębami stojana, by zminimalizować reluktancję. Silniki tego typu wytwarzają średnie momenty, nawet przy większych prędkościach, i mają duże skoki. Są niestety głośne, ale za to najtańsze w porównaniu z innymi.

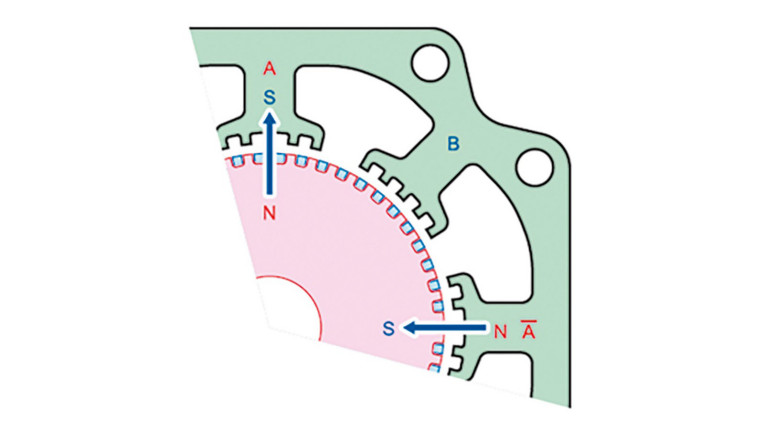

Silniki drugiego typu – z magnesami trwałymi – mają wirnik bez zębów, namagnesowany osiowo, tzn. z naprzemiennymi biegunami N i S równoległymi do jego osi. Z kolei uzwojenia stojana umieszczone są w obudowach z miękkiej stali (tzw. puszkach). Gdy płynie przez nie prąd, uzwojenia oddziałują z wirnikiem – jego biegun N jest przyciągany do bieguna S stojana i odwrotnie. Wywołuje to obrót wirnika. Silniki z magnesami stałymi mają średnie skoki i wytwarzają duże momenty, ale przy ograniczonych prędkościach.

Najlepsze cechy silników o zmiennej reluktancji i tych z magnesami trwałymi łączą silniki hybrydowe – bardzo popularne, szczególnie w przemyśle. Ich wirnik składa się z dwóch sekcji z magnesami stałymi, o przeciwnej biegunowości. Jest uzębiony. Przeważnie na sekcję przypada 50 albo 100 zębów, przesuniętych względem siebie o 1/2 podziałki. Bieguny stojana także są uzębione. Zasilone ulegają namagnesowaniu, co powoduje obrót wirnika tak, aby zęby jego i stojana były wyrównane (N–S lub S–N) (rys. 1).

Hybrydowa budowa, z zębami zarówno na wirniku, jak i na stojanie, zapewnia ukierunkowanie strumienia magnetycznego w szczelinie powietrznej. Dzięki temu silniki te wytwarzają większe momenty niż w przypadku pozostałych typów. Osiągają również większe rozdzielczości, ze skokami tak małymi, jak 0,72°. Złożona konstrukcja powoduje jednak, że są droższe.

Zalety i ograniczenia

Niezależnie od szczegółów konstrukcji silniki krokowe mają kilka wspólnych cech. Praca w otwartej pętli pozwala ograniczyć ich koszt (początkowy, konserwacji) i stopień skomplikowania, gdyż nie jest potrzebny czujnik mierzący przemieszczenie (enkoder). Dzięki temu są kompaktowe i ekonomiczne. Pozostają również łatwe w obsłudze. Jest to jednak uzyskiwane kosztem precyzji pozycjonowania. Prędkości silników skokowych są ograniczone. Zazwyczaj działają optymalnie przy 1200 obr./min oraz niższych szybkościach. I choć duża liczba biegunów pozwala im wytwarzać maksymalny moment obrotowy przy zerowej prędkości, maleje on wraz z jej wzrostem.

Sprawdzają się, jeżeli wymagane jest utrzymanie obciążenia w miejscu, o czym piszemy w dalszej części artykułu. Prędkość silnika krokowego bezpośrednio wiąże się z częstotliwością impulsów wejściowych, co ułatwia osiągnięcie i kontrolowanie szerokiego zakresu prędkości roboczych. Silniki krokowe mają także niekumulujący się błąd pozycjonowania. Jeżeli wynosi np. ± 1°, to niezależnie od tego, czy wykonają one jeden krok, czy sto, ostateczne położenie wału będzie mieścić się w zakresie ± 1° zamierzonej pozycji.

Charakterystyki silników krokowych

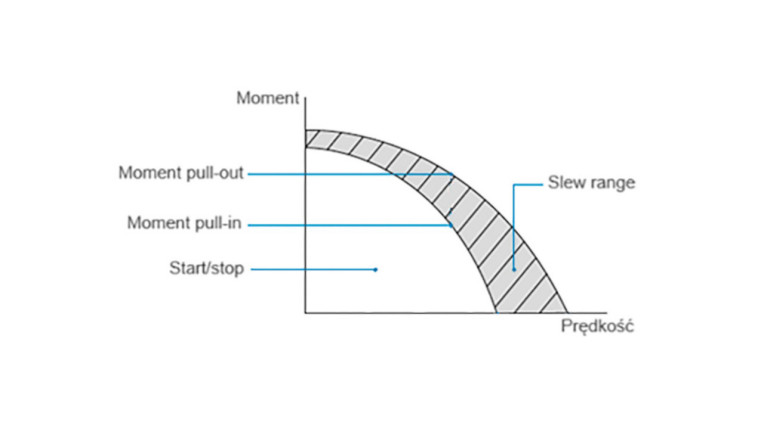

W charakterystyce momentu obrotowego silnika krokowego w funkcji jego prędkości wyróżnić można dwie krzywe (rys. 2). Mają one kluczowe znaczenie podczas porównywania różnych modeli silników i dobierania parametrów pracy silnika w konkretnej aplikacji.

Krzywa momentów pull-in charakteryzuje warunki pracy (kombinacje moment – prędkość), przy których silnik można uruchomić i zatrzymać natychmiast, bez przyspieszania i zwalniania. W dowolnym punkcie tej krzywej lub poniżej niej, w tzw. obszarze start/stop, da się go uruchomić, zatrzymać, zmienić kierunek jego obrotów, bez jego rozpędzania albo hamowania, synchronicznie z impulsami wejściowymi, czyli bez utraty kroków.

Z krzywej momentów pull-out można natomiast odczytać maksymalny moment, jaki silnik jest w stanie wytworzyć przy danej prędkości, bez utraty kroków. Jeżeli jego punkt pracy wypadnie ponad tą krzywą, przestanie być zsynchronizowany z impulsami wejściowymi (będzie gubić kroki).

Między krzywymi momentów pull-in i pull-out wypadają kombinacje momentów i prędkości (obszar slew range, roboczy), przy których silnik może pracować, ale nie powinien być ani uruchamiany, ani zatrzymywany. Uruchamiać należy go w obszarze start/stop, zwiększając następnie prędkość lub obciążenie do wartości z zakresu slew range. W czasie zatrzymywania trzeba go wyhamować albo odciążać do wartości w obszarze start/stop i dopiero wtedy zatrzymać. Ważne parametry silników krokowych to również moment trzymający (holding torque) i moment blokujący (detent torque).

Moment trzymający a blokujący

Wyróżnikiem silników krokowych w porównaniu z innymi typami silników, szczególnie serwosilnikami, jest to, że zapewniają moment trzymający. Oznacza to, że jeżeli ich uzwojenia są zasilane, ale wirnik pozostaje nieruchomy, mogą utrzymać obciążenie w miejscu, podobnie jak wówczas, gdy przez uzwojenia nie płynie prąd. W tym drugim przypadku odpowiada za to jednak moment blokujący (resztkowy). Można go odczuć ręcznie, poruszając wałem wyłączonego silnika.

Spośród trzech wymienionych typów silników krokowych – o zmiennej reluktancji, z magnesami trwałymi oraz hybrydowych – tylko te pierwsze nie wykazują momentu blokującego. Wynika to z różnic w ich konstrukcji. Jak pisaliśmy, zarówno silniki z magnesami trwałymi, jak i te hybrydowe mają wirniki z magnesami trwałymi, które są przyciągane do biegunów stojanów, nawet gdy ich uzwojenia nie są zasilane. Silniki o zmiennej reluktancji natomiast mają pasywny (niemagnetyczny) wirnik, wykonany z miękkiej stali. Dlatego nie ma przyciągania między wirnikiem a stojanem, jeżeli przez jego uzwojenia nie płynie prąd. W silnikach hybrydowych z kolei, dzięki uzębionemu wirnikowi, strumień magnetyczny między stojanem a wirnikiem jest lepiej kierowany. W rezultacie mają one większe wartości momentów trzymania i blokującego niż silniki krokowe z magnesami trwałymi.

Moment blokujący musi zostać pokonany podczas wprawiania wirnika w ruch. Dlatego moment obrotowy uzyskiwany w praktyce jest mniejszy niż ten deklarowany. Im większa prędkość silnika, tym różnica ta staje się większa. Z drugiej strony moment blokujący jest przydatny podczas zatrzymywania silnika, ponieważ (wraz z tarciem) równoważy on pęd obracającego się wirnika, dzięki czemu wyhamowuje on szybciej. Typowo wartości momentu blokującego mieszczą się w przedziale 5‒20% momentu trzymającego.

Ten ostatni to moment wymagany do wykonania jednego pełnego kroku, gdy uzwojenia stojana są zasilane, ale wirnik pozostaje nieruchomy. Dzięki niemu silniki krokowe sprawdzają się w zastosowaniach, w których obciążenie musi być podtrzymywane. Moment trzymający ma zwykle większą wartość niż moment roboczy i jest ograniczony głównie przez maksymalny prąd silnika.

Sterowanie silnikami krokowymi

Sterowanie silnikami skokowymi jest proste – każdemu impulsowi sterującemu odpowiada przemieszczenie o określony krok. Niestety, dyskretne obroty powodują, że wypadkowy ruch wirnika nie jest idealnie płynny. Im mniejsza prędkość, tym jest to bardziej odczuwalne. Jednym ze sposobów złagodzenia tego efektu jest zmniejszenie skoku. W tym celu korzysta się z techniki sterowania mikrokrokowego (microstepping). W tym podejściu pełen skok jest dzielony na mniejsze kroki. Przykładowo, podzielenie skoku 1,8° przez 256 zapewni przemieszczenie o 0,00703125° (1,8/256) i 51200 mikrokroków na pełen obrót (360°/0,00703125°).

W sterowaniu mikrokrokowym zamiast dyskretnymi impulsami prądu uzwojenia stojana pobudza się dwoma sinusoidalnymi falami napięcia przesuniętymi w fazie o 90°. W efekcie, gdy prąd rośnie w jednym uzwojeniu, w drugim maleje, co powoduje obrót wirnika o ułamek pełnego skoku. Technika ta poza poprawą płynności ruchu ma również inne zalety, ale i ograniczenia.

Mikrokroki rzędu setnych części stopnia zwiększają rozdzielczość sterowania. Z drugiej strony, wytwarzany jest mniejszy moment przyrostowy, co stanowi problem, jeśli moment pozostaje niewystarczający w stosunku do obciążenia i bezwładności silnika.

Sterowanie mikrokrokowe zmniejsza również problem rezonansu. W przypadku silników krokowych niewielkie wibracje towarzyszące kolejnym skokom stają się nieuniknione. Są one skutkiem bezwładności wirnika. W rezultacie zanim się on ustabilizuje we właściwej pozycji, przekracza zadane położenie, obracając się to w jedną, to w drugą stronę. Jeżeli częstotliwość tych oscylacji odpowiada jego częstotliwości rezonansowej, zachodzi rezonans, tym bardziej odczuwalny im mniejsze jest obciążenie silnika. Konsekwencjami są: hałas i wibracje silnika, zaś w skrajnych przypadkach – gubienie kroków, a nawet zatrzymanie silnika.

Plusy i minusy techniki mikrokrokowej

Producenci silników krokowych wprowadzają specjalne rozwiązania projektowe, by ograniczyć rezonans. Są to np. różne konfiguracje uzwojeń i konstrukcje wirników charakteryzujące się małą bezwładnością. Użytkownik silnika ze swojej strony może spróbować wpłynąć na uciążliwość tego niepożądanego zjawiska przez sterowanie mikrokrokowe. W związku z tym, że przy krótszych skokach narastanie i zanikanie prądu w uzwojeniach jest łagodniejsze, a różnice momentu obrotowego pomiędzy kolejnymi krokami są mniejsze, oscylacje położenia również stają się wówczas mniejsze, a czas ustalania krótszy.

Trzeba pamiętać, że nieuniknione ograniczenia układów sterowania (głównie techniki PWM w przybliżaniu fali sinusoidalnej) i konstrukcji silników uniemożliwiają osiągnięcie idealnych charakterystyk. Zatem pewne tętnienia momentu obrotowego i rezonans stają się nieuniknione, nawet jeżeli są znacznie mniejsze w porównaniu do trybu sterowania pełnokrokowego. Poza tym moment wytwarzany przez silnik sterowany mikrokrokowo stanowi typowo tylko ok. 70% tego uzyskiwanego przy sterowaniu pełnokrokowym.

Ważne jest również, aby nie dopuszczać do tego, by stopień podziału kroków (rozdzielczość sterowania) był większy w stosunku do tego, jaki jest odpowiedni, biorąc pod uwagę ograniczenia aplikacji. Przykładem sytuacja, w której moment wytwarzany w mikrokroku jest niewystarczający, żeby mógł pokonać opór tarcia napędzanego elementu, takiego jak np. śruba kulowa. Generalnie jednak silnik krokowy sterowany mikrokrokowo stanowi tańszą i mniej skomplikowaną alternatywę serwosilnika.

Monika Jaworowska