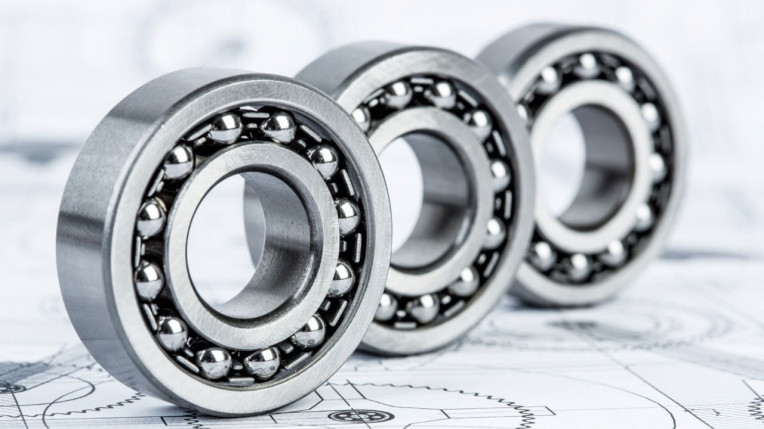

Łożyska kulkowe należą do kategorii tocznych. Są zbudowane z dwóch elementów, które poruszają się względem siebie: pierścieni wewnętrznego i zewnętrznego. Pierwszy umożliwia montaż łożyska na wale, natomiast pierścień zewnętrzny służy do zamocowania łożyska w obudowie. Pierścienie są oddzielone przez elementy toczne – kulki, które obracają się (toczą) po bieżniach pierścieni. Elementy toczne są osadzone w koszyku. Zapobiega on kontaktowi kulek, co zapewnia optymalny rozkład obciążenia. To zmniejsza tarcie, zapewniając płynność obrotów. Poza tym koszyk zmniejsza zużywanie się kulek i lokalne naprężenia, co wydłuża żywotność łożysk.

Wymagania i właściwości

Materiał wykonania elementów łożysk trzeba dobrać odpowiednio do specyfiki ich zastosowania. Ważne są np. wymagania pod względem obciążenia. Łożyska, na które będzie wywierany duży nacisk, powinny być wykonane z wytrzymałych i trwałych materiałów. Zapobiegnie to ich odkształceniom i zgnieceniu pod wpływem wywieranych na nie sił. Kolejny parametr to szybkość. Ważne, by materiał nie ścierał się pod wpływem dużego tarcia i zachowywał swoje właściwości podczas nagrzewania się do wysokich temperatur – takie bowiem warunki towarzyszą rozpędzaniu się ruchomych elementów maszyn do bardzo dużych prędkości.

Uwzględnić trzeba warunki środowiskowe. Jeśli, przykładowo, sprzyjają rozwojowi korozji, materiał łożysk musi być na nią odporny. W wysokich temperaturach ważna jest natomiast jego stabilność termiczna. Materiały użyte do produkcji łożysk i ich uszczelnień muszą być ze sobą kompatybilne.

Pewne zastosowania mają specjalne wymagania. Łożyska wykorzystane np. w maszynach dla przemysłu spożywczego powinny być wykonane z materiałów nietoksycznych, dopuszczonych do kontaktu z żywnością oraz odpornych na korozję, ze względu na konieczność częstego mycia i dezynfekcji. Te montowane w samolotach z kolei muszą być lekkie i odporne na wysokie temperatury.

W związku z tym najważniejsze cechy materiałów zastosowanych do wykonania łożysk to: twardość, tj. odporność na zarysowania i wgniatanie, wytrzymałość na ściskanie, tzn. zdolność do przenoszenia dużych sił bez deformacji, odporność na zużycie, czyli trwałość przy długotrwałym tarciu, odporność na korozję, stabilność chemiczna, zapewniająca niewchodzenie w reakcje, stabilność termiczna, tj. zachowanie właściwości w wysokich temperaturach, oraz rozszerzalność cieplna, tzn. stopień zmienności wymiarów pod wpływem temperatury.

Łożyska metalowe

Sprawdzonym rozwiązaniem są łożyska kulkowe stalowe. Zazwyczaj ich wszystkie komponenty wykonuje się ze stali, ale dostępne są też takie z pierścieniami i kulkami stalowymi oraz koszykiem z tworzywa sztucznego, np. z kompozytu żywicy fenolowej wzmocnionej tkaniną. Generalnie łożyska stalowe sprawdzają się, gdy występują ekstremalnie duże obciążenia i duże prędkości obrotowe. Ważną zaletą stali jako materiału do produkcji łożysk jest możliwość jej bardzo precyzyjnej obróbki, pozwalającej na uzyskanie bardzo małych tolerancji wymiarów elementów łożysk i odstępów między nimi, a zatem ich bardzo dokładne dopasowanie.

Łożyska kulkowe stalowe mają też kilka wad. Są ciężkie i głośne. Konieczne jest ich smarowanie. Ze względu na taką potrzebę wymagają uszczelnienia. Należy zapobiec zarówno przedostawaniu się brudu i zanieczyszczeń do środka łożyska, jak i wydostawaniu się z niego smaru na zewnątrz. Niedostateczne smarowanie i nieszczelność to najczęstsze przyczyny problemów z łożyskami.

Najpopularniejsze materiały stalowe w tym zastosowaniu to: stal łożyskowa wysokowęglowa 100Cr6 (1.3505) oraz stal nierdzewna. Pierwsza, która w składzie zawiera ok. 1% węgla i ok. 1,5% chromu, wyróżnia się wysoką twardością uzyskiwaną przez obróbkę w procesie hartowania i dobrą odpornością na zużycie. Niestety, charakteryzuje się również niską odpornością na korozję. Ostatnie ograniczenie nie dotyczy stali nierdzewnej.

Łożyska ceramiczne

Materiały ceramiczne są najczęściej wykorzystywane w hybrydowych konstrukcjach łożysk. W takim przypadku zwykle pierścień zewnętrzny, pierścień wewnętrzny i koszyk wykonuje się ze stali, a elementy toczne z ceramiki. Takie połączenie pozwala na uzyskiwanie większych prędkości, przy jednoczesnym nieprzegrzewaniu się łożyska i jego dłuższej żywotności, dzięki mniejszemu tarciu. Zapewnia też jego cichszą pracę, której dodatkowo nie towarzyszą nadmierne wibracje. Ze względu na obecność metalowych komponentów łożyska hybrydowe z ceramicznymi kulkami są jednak podatne na korozję w takim samym stopniu, jak te w całości stalowe. Z drugiej strony, metalowe pierścienie i koszyk poprawiają integralność strukturalną całej konstrukcji.

Łożyska, których wszystkie komponenty zostały wykonane z materiału ceramicznego, są odporne na korozję, sztywniejsze i lżejsze, w porównaniu z typowymi łożyskami stalowymi. Ponadto nie mają właściwości magnetycznych i nie przewodzą prądu, co jest ważne w pewnych zastosowaniach, np. w sprzęcie medycznym. Charakteryzuje je również mniejsze tarcie i mogą pracować przy większych prędkościach. Oprócz tego wytrzymują bardzo wysokie temperatury, sięgające +1000°C. Są jednak, niestety, drogie.

Popularny materiał ceramiczny, z którego wykonuje się kulki w łożyskach hybrydowych, stanowi azotek krzemu. Jest on bardzo twardy i lekki. Charakteryzuje go wysoka odporność na ścieranie i korozję oraz stabilność termiczna. Jego wyróżnikiem jest też mała gęstość, która wynosi jedynie ok. 1/3 gęstości stali. To zmniejsza masę i bezwładność elementów tocznych łożyska. Ma to liczne zalety. Przede wszystkim mniejsza masa kulek oznacza występowanie mniejszych sił odśrodkowych przy wysokich obrotach. Pozwala to na pracę z wyższymi prędkościami bez ryzyka odkształceń czy awarii łożysk. Mniejsza bezwładność z kolei umożliwia szybszą reakcję na zmiany w ruchu i obciążeniu, co jest bardzo ważne w precyzyjnych mechanizmach. Ponadto lżejsze elementy toczne stawiają mniejszy opór, co przekłada się na mniejsze zużycie energii, cichszą pracę i mniejsze wibracje.

Łożyska z tworzyw sztucznych

Nowym rozwiązaniem są łożyska kulkowe z tworzyw sztucznych. Zazwyczaj zbudowane są z plastikowych pierścieni i koszyka, z kolei elementy toczne mogą być wykonane także z tworzywa sztucznego albo ze szkła lub ze stali nierdzewnej.

Dużą popularnością cieszą są kulki z tego ostatniego materiału. Elementy toczne ze stali nierdzewnej są cięższe zarówno od plastikowych, jak i szklanych. W pewnych zastosowaniach problemem mogą być również właściwości magnetyczne tego rodzaju stali. Jeżeli trzeba wyeliminować z konstrukcji łożysk metal, dobrą alternatywę stanowią kulki szklane. Są lżejsze niż metalowe. Ich wyróżnikiem jest oprócz tego wysoka odporność chemiczna, dzięki czemu sprawdzą się w środowiskach pod tym względem agresywnych. Najlżejsze są oczywiście elementy toczne z plastiku.

Ważną zaletą łożysk z tworzyw sztucznych jest to, że zazwyczaj nie trzeba ich smarować. Wynika to stąd, że materiały te mają niski współczynnik tarcia, a dodatkowo często już w składzie zawierają środki smarne. Właściwość samosmarowania, zapewniająca bezobsługowość i czystość, okazuje się w wielu zastosowaniach kluczowa. Przykładami są: sprzęt medyczny, maszyny produkcyjne w przemyśle spożywczym i półprzewodnikowym. Wyjątkiem, który może wymagać smarowania, jest konstrukcja hybrydowa z kulkami stalowymi. Oprócz tego łożyska z tworzyw sztucznych, nawet jeżeli nie jest to konieczne, warto smarować przy dużych obciążeniach i prędkościach. Pozwala to wydłużyć ich żywotność w razie bardzo intensywnego użytkowania. Do zalet łożysk z tworzyw sztucznych należą też: lekkość, cicha praca, odporność na korozję. Z drugiej strony, nie sprawdzą się one ani przy bardzo dużych obciążeniach, ani przy długotrwałym narażeniu na wysokie temperatury, przekraczające kilkaset stopni Celsjusza (górny limit determinuje specyfika tworzywa).

Popularnym tworzywem sztucznym, z którego wykonuje się elementy toczne, jak i pozostałe części łożysk kulkowych, jest acetal (polioksymetylen). Cechują go: wysoka sztywność i wytrzymałość, dzięki którym dobrze znosi on obciążenia i uderzenia, zadowalająca odporność na ścieranie oraz niski współczynnik tarcia. Z drugiej strony, nie sprawdzi się on w temperaturach przekraczających +100°C ani w środowiskach silnie agresywnych chemicznie. To ostatnie nie dotyczy natomiast np. teflonu, który poza tym wyróżnia bardzo niski współczynnik tarcia, ani polieteroeteroketonu, dodatkowo odpornego na wysokie temperatury, sięgające +250...+300°C.

Monika Jaworowska